Programación CAM con una gestión de herramientas eficiente

Con más de 36.000 empleados y 62 centros en 25 países, Bombardier Transportation es el mayor fabricante del mundo en el sector de la ingeniería de tráfico ferroviario. El corazón de la ingeniería ferroviaria late en Alemania, país en el que el grupo de sociedades canadiense tiene su sede central. El centro en Netphen fabrica bogies y bastidores de rodadura para vehículos ferroviarios de toda clase, desde tranvías hasta trenes de alta velocidad. Y no sólo para trenes propios: Bombardier Transportation suministra, por ejemplo, bogies portadores para la próxima generación de ICE a Siemens Mobility.

En Netphen se procesan mecánicamente, se pintan y se realiza el montaje final entre 2.500 y 3.000 bogies y bastidores de rodadura de diversos tipos al año. Independientemente de la crisis económica, el volumen de contratación ha aumentado en los últimos años, de modo que el centro con sus 700 empleados funciona a pleno rendimiento. Pese a la adquisición de nuevas máquinas y herramientas resultaba imposible asumir el creciente trabajo asignado, de modo que la empresa tuvo que mejorar la productividad y reducir la duración de estacionamiento relativamente larga necesaria para modificar las máquinas y preparar nuevos programas NC. Un requisito previo lo constituyó la introducción de un sistema moderno CAM 3D: a principios del 2011, la empresa Moldtech instaló en Netphen los primeros puestos de trabajo TopSolid.

Optimización del ajuste de herramientas

Antes, los programadores CAM creaban los programas NC para la elaboración de bogies con un sistema de programación 2 1/2D, lo que resultaba ser costoso de tiempo y susceptible a errores. “Programábamos sobre la base de diseños 2D, es decir, nunca estábamos seguros del aspecto real del bastidor y si habíamos considerado todas las aristas durante el mecanizado”, comenta Michael Kringe. Además, los programadores CAM sólo podían predefinir las herramientas de forma aproximada al no tener acceso directo a los datos de la antigua base de datos de herramientas de Access. Esto suponía trabajo adicional para los colegas en el departamento de ajuste de herramientas, que debían componer las herramientas completas en base a la lista aproximada de herramientas y los diseños.

A menudo, al hacer el rodaje de los programas NC, se detectaba que las herramientas eran demasiado cortas o largas, precisando un reajuste. De modo que los usuarios en Netphen precisaban urgentemente, aparte de un sistema CAM•3D, una gestión de herramientas integrada con la posibilidad de acceder a los datos de herramienta reales durante la programación CAM. La nueva solución, sin embargo, no debía ayudar sólo a la programación CAM, sino también a la gestión de las herramientas disponibles, del lugar de almacenamiento así como la gestión de pedidos. Y debía poder comunicarse con el sistema de medición. “Queríamos disponer de una única solución”, comenta el programador CAM Damian Sakwerda. “Puesto que desde hace tiempo trabajamos con un aparato de prerreglaje de Zoller, optamos por adquirir un nuevo equipo y la solución de gestión de herramientas de Zoller, Tool Management Solutions”.

Una ventaja esencial de Tool Management Solutions es, que ya sólo existe una única fuente de datos de herramienta en la empresa en vez de varias bases de datos. Gracias a la integración del aparato de pre-reglaje, en ésta se almacenan también los valores de medición reales. Esto resulta importante al tener que reafilar en parte las herramientas, pudiendo variar algo el diámetro y la longitud. La base de datos contiene toda la información necesaria para el tratamiento, pudiendo emitirse, por así decirlo, con sólo pulsar un botón.

De este modo no sólo se ahorra tiempo, sino que también se garantiza que se cometan menos errores al poner a disposición las herramientas, como aseguran al unísono Rüdiger Hof y Sergej Ponomarenko, responsables del ajuste.

Las soluciones Tool Management Solutions de Zoller son una solución de estructura modular que no sólo gestiona los datos tecnológicos y las características de las herramientas y componentes, sino también su lugar o lugares de almacenamiento. De este modo se evita la costosa búsqueda de herramientas en la empresa y se consigue una mejor disponibilidad, reduciendo la necesidad de las mismas. Saber cuántas herramientas se precisan y dónde se encuentran es importante, porque en el centro de Netphen se utilizan muchas herramientas distintas y los senderos hacia ellas están a veces entrelazados: llevan desde el almacén al ajuste previo en zonas de almacenamiento provisional y almacenes en las máquinas, entre los que además a menudo se intercambian. Actualmente circulan alrededor de 2.500 herramientas completas, entre ellas 1.200 sólo para los cuatro centros de taladrado y fresado de Bimatec Soraluce, existiendo a menudo repetidamente para ir sobre seguro.

Kringe estima que los costes de herramientas podrán reducirse en un 25% con ayuda del software de Zoller; ascienden a aproximadamente 200.000 euros anuales.

CAM con gestión de herramientas integrada

La posibilidad de integrar TopSolid’Cam y Tool Management Solutions de Zoller ha sido un importante motivo para decidirse por el software de Missler, aunque no el único. En total había cuatro sistemas CAM entre las opciones posibles, que se compararon mediante una pieza de trabajo idéntica. TopSolid’Cam pudo convencer por su sencilla operabilidad, las amplias funciones para la importación y preparación de modelos 3D de sistemas externos (los bogies se modelan en Catia), la representación clara de las operaciones de mecanizado y, ante todo, las eficientes funciones de simulación en el contexto del entorno de la máquina.

Determinante fue también que se encontrara un socio competente en la empresa Moldtech para la implantación, la formación y readaptación y el soporte de la solución CAM. “Gracias al excelente apoyo de Moldtech, el cambio a 3D ha resultado muy sencillo”, dice Sakwerda. Junto con Zoller, Moldtech programó la interfase bidireccional entre el sistema CAM y la gestión de herramientas. Los programadores CAM introducen en TopSolid’Cam las características y propiedades deseadas y acceden directamente a los datos de herramienta en las soluciones Tool Management Solutions de Zoller. Esto les facilita el trabajo y mejora ante todo la fiabilidad de los programas NC.

Para poder utilizar las herramientas para la simulación de la programación CAM se precisan modelos 3 D. Por lo general, éstos se estructuran mediante las características en forma de geometría envolvente y se ponen a disposición del sistema CAM, pero también se pueden generar manualmente en el caso de contornos complejos y almacenar en la base de datos de las herramientas.

Además existe la posibilidad de importar modelos 3D de catálogos de fabricantes en formatos neutrales. La lista de las herramientas utilizadas para la programación NC se puede volver a transferir a la gestión de herramientas y se puede utilizar directamente para la creación de las hojas de puesta a punto, reduciendo considerablemente el trabajo en el ajuste.

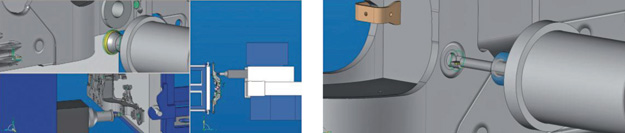

Moldtech no sólo se ocupó de la programación de la interfase con la gestión de herramientas, sino también de la conexión con el equipo. Especialmente exigente resultó el soporte de las mandrinadoras y fresadoras relativamente complejas de Bimatec Soraluce, equipadas con cabezales intercambiables. Dependiendo de qué superficie se debe trabajar en los bastidores, las herramientas se pueden utilizar con un cabezal fijo, un cabezal angular o un cabezal ortogonal basculante. Puesto que el mecanizado se programa con TopSolid’Cam en el entorno virtual de la máquina, la cinemática de los cabezales intercambiables se debe simular de forma fiablecon sus grados de libertad y se debe traducir correctamente al lenguaje máquina. Moldtech puso a disposición los modelos de máquina preparados cinemáticamente junto con los posprocesadores.

Bombardier Transportation ha estandarizado el mecanizado en las mandrinadoras y fresadoras de diferente tamaño hasta el punto de bastar un único posprocesador. Hizo falta algún tiempo para el ajuste y la optimización, puesto que Modtech debía representar no sólo funciones específicas de las máquinas, sino también algunos ciclos de trabajo específicos de la empresa. Los programadores CAM, por ejemplo, utilizan desde hace tiempo la técnica de subprogramación para el mecanizado repetitivo, que debía ser puesto a disposición en el nuevo entorno: “Las operaciones como el fresado, torneado o cepillado se crean una vez como subprograma, que posteriormente se llama repetidas veces con diferente profundidad de avance”, comenta Sakwerda. Esto tiene la ventaja de que los programas NC tienen relativamente poco peso, ofreciendo un rápido rodaje.

Períodos de preparación reducidos aproximadamente a la mitad

El fresado y taladrado de un banco completo de soldadura suele durar hasta 22 horas dependiendo de la complejidad. Así que es fácil imaginarse el tiempo a invertir para hacer la puesta a punto de un nuevo programa NC paso a paso. Kringe estima que se han reducido los períodos de preparación en el mecanizado de una nueva pieza de trabajo hasta un 50%. Gracias a las efectivas funciones de simulación de la solución CAM, los programadores son capaces de reconocer las posibles colisiones ya en el equipo, pudiendo así ofrecer más seguridad. Además pueden simular los ciclos de entrada y salida y optimizarlos con vistas al tiempo útil de la máquina.

El ahorro en la puesta a punto se debe ante todo a que se detectan menos errores de programación en la máquina que deban ser eliminados. Además, gracias a la buena integración de la solución CAM y la gestión de herramientas se ha reducido el tiempo a invertir para el ajuste y reajuste, dado que las soluciones Tool Management Solutions de Zoller saben qué herramientas ya están disponibles en la correspondiente máquina.

En la práctica esto significa, que ya no se necesitan cuatro o cinco horas para trasladar el mecanizado de una determinada pieza a otra máquina, sino sólo dos o tres horas.“Gracias a la programación 3D y la gestión de herramientas integrada somos mucho más productivos en el mecanizado”, recalca Sakwerda como conclusión. Y Rüdiger Hof, del departamento de Ajuste, añade: “Hoy en día trabajamos más relajadamente, más que nada porque gracias a Zoller ya no podemos cometer errores”.