Syntegon y el Grupo Stevanato trabajan en la innovación que permita la fabricación de lotes pequeños

La descontaminación de viales RTU con peróxido de hidrógeno vaporizado abre nuevos caminos

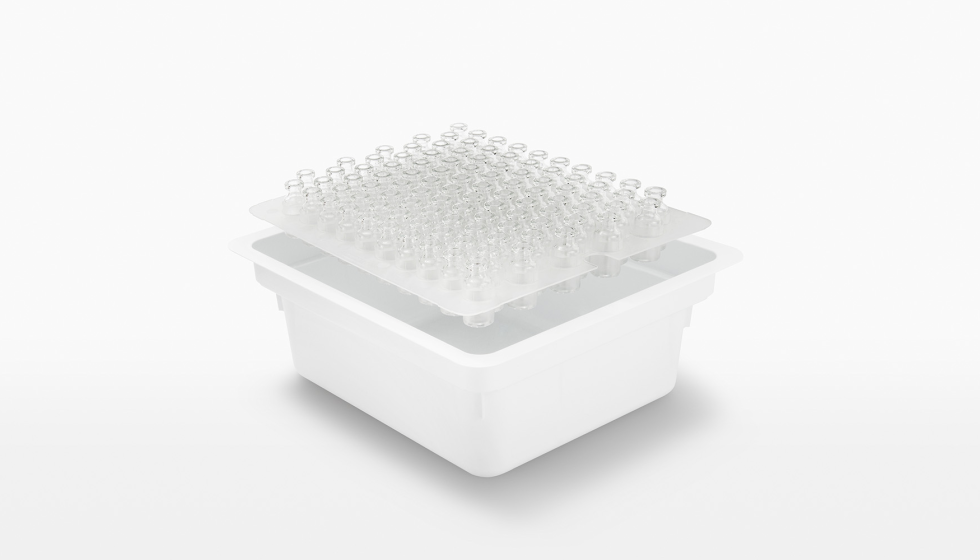

Los envases listos para usar (RTU) están ganando terreno en las operaciones farmacéuticas. Sin embargo, muchos fabricantes de fármacos siguen buscando el método óptimo para transferir envases preesterilizados a la zona de llenado-acabado de una línea de llenado. El proveedor de maquinaria y tecnología Syntegon y el proveedor de soluciones de contención de medicamentos Grupo Stevanato llevaron a cabo una serie de experimentos pioneros en el sector para explorar el potencial del peróxido de hidrógeno vaporizado (H2O2) para la descontaminación de la superficie exterior de los viales de RTU en bandejas o cubetas/nidos. Sus resultados demuestran que el método aumenta tanto la flexibilidad como la eficacia en la fabricación de lotes pequeños.

Una necesidad creciente de nuevos métodos de transferencia

Mejora de la transferencia sin contacto de viales RTU

H2O2 vaporizado: descontaminación de eficacia probada

El peróxido de hidrógeno vaporizado (también conocido como H2O2 vaporizado) muestra un gran potencial. Ya se utiliza ampliamente para la descontaminación interna de aisladores para la producción clásica de viales de vidrio a granel en líneas convencionales. Tras el ciclo de descontaminación, los aisladores de la línea suelen airearse con aire fresco o mediante convertidores catalíticos hasta que la concentración de H2O2 en su interior alcanza 1 ó 0,5 partes por millón (ppm). Este es un valor típico que hace que el aislador esté “listo para la producción”. Los viales entran en la zona de llenado-acabado a través del túnel y quedan expuestos a esta concentración menor pero aún residual en el aire.

Una serie de experimentos pioneros en la industria

La clave para saber si este método puede aplicarse también a la descontaminación exterior de viales preesterilizados es disponer de datos exhaustivos. Antes de elegir un nuevo proceso, los fabricantes de productos farmacéuticos necesitan tener respuesta a sus preguntas más acuciantes: ¿penetran los restos de H2O2 vaporizado en el envase durante su descontaminación exterior? ¿Podrían los residuos de H2O2 en los viales comprometer la calidad del producto final? Hasta hace poco, no se disponía de datos suficientes para demostrar la seguridad del método H2O2 cuando se transfieren viales RTU a la zona de llenado-acabado con una cámara de H2O2.

En 2021, Syntegon y el Grupo Stevanato unieron sus fuerzas para realizar una serie de experimentos pioneros en el sector. Combinando los conocimientos del fabricante de maquinaria y su larga experiencia en aisladores con el profundo conocimiento de los envases RTU del proveedor de soluciones de contención de medicamentos, los socios examinaron los efectos del H2O2 en los viales RTU para comprender mejor el potencial del método para la fabricación de lotes pequeños. Se partió de la base de que las trazas de H2O2 serían absorbidas tanto por el envase exterior como por los recipientes preesterilizados. Para que este método sea seguro en combinación con viales RTU, las cantidades deben ser lo suficientemente bajas como para no causar efectos negativos de oxidación en los productos del interior.

Nuevos conocimientos sobre los viales RTU

Los experimentos se llevaron a cabo en los laboratorios de pruebas Pharmalab de Syntegon en Crailsheim (Alemania). En el proceso se expusieron viales tanto de plástico como de vidrio a un ciclo típico de descontaminación con H2O2 en un aislador para probar el método y recopilar datos fiables y comparables para los dos tipos de materiales de viales más típicos. Para cada variante, utilizaron tres tipos de sondas: un vial de muestra preesterilizado y embolsado; un vial de control, al que se le había retirado el embalaje exterior; y un vial de control tapado, igualmente desembalado.

Tras un breve tiempo de mantenimiento después de la aireación, la superficie interior del vial se lavó con un medio de control en diferentes puntos para detectar la cantidad de H2O2 en las respectivas soluciones de prueba.

Los resultados de las pruebas muestran que múltiples parámetros, como el envase, el tamaño y el material del vial, la duración de la exposición, así como el tiempo de aireación, influyen en la concentración de H2O2 dentro del recipiente. Los datos indican, por ejemplo, que los viales de vidrio absorbieron menos vapor que los de plástico. Al airear el aislador hasta que la concentración residual de H2O2 en el interior alcanzó la cantidad típica estándar de 0,5 ppm, sólo penetraron en el vial de muestra trazas insignificantes -menos de 2 nanomol (nmol)- de H2O2. Estos resultados demuestran que el H2O2 vaporizado es un método seguro para descontaminar el embalaje exterior de los viales preesterilizados y abren la puerta a un posible cambio en la industria.

De la teoría a la práctica

Al final, no existe una solución única. Cada medicamento reacciona de forma diferente a la concentración residual en el aislador. Su efecto depende de múltiples factores, como las características de la sustancia activa o su formulación. Los fabricantes de productos farmacéuticos necesitan reunir primero datos precisos para comprender plenamente estas interacciones y evaluar si la descontaminación con H2O2 vaporizado es el método óptimo para su producción.