Un completo acabado en los implantes ortopédicos mejora la calidad y reduce costes

13 de octubre de 2011

La industria de ingeniería de componentes y dispositivos médicos está creciendo en todo el mundo. Una parte importante de este crecimiento se puede atribuir a las prótesis, especialmente a los implantes de rodillas. Se espera un crecimiento de este sector de alrededor del 10-12% anual. Las principales razones de este incremento en la demanda de los implantes de rodillas son una mayor esperanza de vida, un mayor desgaste y enfermedades de las articulaciones debido a la práctica de deportes extremos así como el aumento de la obesidad.

Los suministradores están reaccionando a este hecho con la ampliación de sus capacidades productivas de implantes de cobalto-cromo, titanio, aleaciones especiales y cerámicos. En línea con el incremento de sus capacidades, los fabricantes se están esforzando para mejorar la calidad a la vez que reducir sus costes.

Para ayudar a las compañías en el campo del pulido de implantes, Haas Schleifmaschinen GmbH y Rösler Oberflächentechnik GmbH han unido sus fuerzas en una cooperación técnica para el sector quirúrgico. El know-how del especialista en pulido Haas ha establecido el estándar a nivel mundial para el mecanizado de piezas con diferentes geometrías. Así mismo, para el posterior tratamiento de pulido y afinado, los principales fabricantes optan por la tecnología Drag de acabado y los procesos desarrollados por Rösler, que presentará este modelo en la Feria Eurosurfas 2011.

Tecnología para procesos de afinado

Los dos colaboradores cooperan con el cliente intercambiando ideas técnicas durante la fase de planificación del proyecto. De este modo, el cliente tiene la garantía de una tecnología de proceso óptima, mediante la definición de los parámetros de los diferentes procesos. Esto garantiza que tanto la mecanización como el acabado de superficie del implante sean procesos reproducibles y rentables.

Una ventaja, especialmente en casos de fabricación automática, es la consideración de las distintas interfases entre el mecanizado, transferencia y acabado de superficie. Otro aspecto de esta cooperación son las actividades conjuntas de investigación y desarrollo con el fin de optimar aún más los procesos. Anualmente se procesan más de 1.000.000 de componentes femorales en los sistemas Hass Multigrinders y sistemas Drag de Rösler.

Rectificado de alta precisión

El modelo Multigrind de Haas, con banda de lija integrada, se utiliza para el rectificado de los implantes. El sistema Muntigrind permite el proceso simultáneo de dos implantes. Tras fijar la pieza y alinearla, primero se tratan las superficies funcionales como los cóndilos y las rótulas. Posteriormente se realiza el fresado del contorno exterior y del cajetín, dependiendo de la pieza. En el siguiente paso, con una banda de lija integrada, pueden nivelarse las superficies de transición sin tener que volver a fijar la pieza. Un mecanizado completo fijando la pieza una única vez, no solo aumenta la calidad, sino que supone también un ahorro de tiempo.

Tras el mecanizado de los implantes, las zonas ‘criticas’ dan unas lecturas de RA de 0,40 a 0,20 µm. El tiempo requerido para el proceso de mecanizado de dos implantes varía entre 12 y 30 minutos (dependiendo de la pieza).

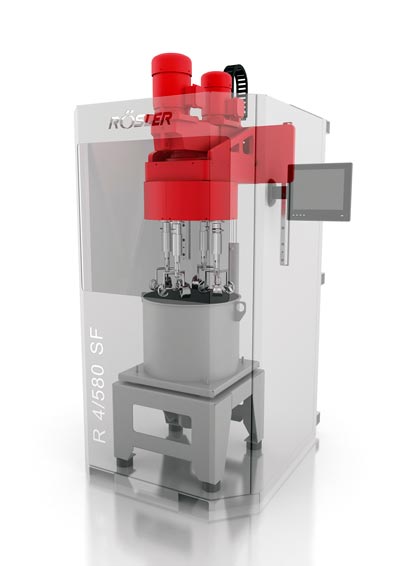

Los sistemas Drag producen un acabado óptimo de la superficie

Los implantes de rodilla reciben el acabado de superficie final en el nuevo desarrollo de sistemas de acabado Rösler Drag, que permite el proceso de hasta 28 piezas en un lote sin que las piezas se toquen entre sí. Tras ser probada y testada, la tecnología Rösler de Drag Finishing se ha convertido en el estándar de acabado mundial para implantes de rodillas. Una vez que las piezas se han montado en fijaciones especiales, los implantes de sumergen en una cuba llena de material de pulido y giran de manera circular mediante un sistema equipado con dos motores independientes. Los abrasivos y compuestos especialmente diseñados para el proceso de implantes, garantizan un excelente acabado de superficie sin que afecte a la geometría de las piezas. Estos consumibles, especialmente desarrollados por Rösler, han pasado por rigurosas pruebas antes de ser aprobados y certificados por los fabricantes de implantes y varias agencias médicas. La eliminación de material tiene lugar en la completa superficie de las rodillas sin dejar rebabas secundarias. Un beneficio adicional es el radiusing del contorno exterior de las rodillas, lo que facilita la posterior incorporación del implante. Un requisito importante para un excelente acabado es un eficiente sistema de clasificación de abrasivo fuera de medida que asegura una mezcla estable y homogénea del abrasivo en la cuba de trabajo. El proceso se desarrolla con una adición constante de agua y compuesto, que simplifica la limpieza posterior. El proceso de pulido fino genera una lectura de superficie de RA 0,03 µm y es seguido de un posterior abrillantado a espejo que se realiza en una masa de material de pulido orgánico en seco. Este paso genera un afinado extremo y una superficie brillante de los implantes con rugosidades de RA 0,02 µm.

Para piezas cuyas lecturas de superficie después del mecanizado están entre RA 0,8 hasta 1,0 µm, se necesita un proceso de acabado de superficie en tres fases. En este caso, el pulido fino es precedido por un proceso de prepulido con abrasivo cerámico. Este paso adicional permite al fabricante producir más implantes al día en su equipo Haas sin inversión adicional.

Los parámetros predefinidos en el sistema de acabado Drag aseguran un proceso constante y garantizan una consistencia de acabado de alta calidad, independientemente de la geometría de las piezas y cantidad. Así mismo, esta tecnología se caracteriza por su sostenibilidad medioambiental: el agua de proceso (mezcla de agua, compuesto y restos de abrasivos) se puede limpiar y reciclar en centrífugas Rösler.

Beneficios que se aplican a otras industrias

Estos beneficios no son solo una ventaja para el tratamiento de implantes, sino también para otras piezas que requieren una precisión dimensional, un excelente acabado de superficie, realizar mejoras de calidad y ahorrar tiempo y costes. Algunos ejemplos de aplicaciones aparte de los implantes quirúrgicos, son las palas de turbinas en aplicaciones aeronáuticas, la fabricación de engranajes, accesorios de precisión o herramientas de taladrado y fresado.

Drag Finishing

La tecnología Drag Finishin es el tipo de acabado en masa más intensivo. El abrasivo utilizado para este proceso es literalmente una ‘miniherramienta de precisión’ para el pulido fino y muy complejo de componentes de alto valor y está especialmente desarrollado para aplicaciones específicas. Rösler, el mayor fabricante del mundo de abrasivos y compuestos para aplicaciones en masa, ofrece una gama de alrededor de 6.000 tipos de abrasivos con diferentes medidas y composiciones.