Murtfeldt Additive Solutions produce una cabina de helicóptero en 3D

La fabricación aditiva de componentes de plástico de gran tamaño ofrece enormes ventajas para las series de producción pequeñas y medianas sin molde. La clave para ello es el proceso VFGF (fabricación de granulado fundido variable) de Q.BIG 3D. Reiser Simulation and Training GmbH, de Berg, cerca de Starnberg (Alemania), encargó a Murtfeldt Additive Solutions GmbH (Murtfeldt AS), de Kusterdingen (Alemania), la fabricación de una cabina modular para un simulador de helicóptero de vuelo completo. La cabina se fabricó en un sistema Queen 1 de Q.BIG 3D en Murtfeldt.

La producción sin herramientas con una impresora 3D de extrusión abre a los usuarios estrategias de comercialización a corto plazo. La eliminación de los costes de utillaje y la utilización de nuevas estrategias de construcción en relación con las geometrías de los componentes se combinan con periodos de amortización extremadamente cortos para esta tecnología de sistema. La característica especial de esta tecnología en comparación con otras estrategias de AM alternativas, como las impresoras FDM, es el uso de granulado estándar disponible comercialmente sin filamentos en la impresión 3D.

Proyecto de desarrollo de una cabina en 3D

El objetivo del proyecto de desarrollo de una cabina de helicóptero Reiser en Murtfeldt AS era superar las limitaciones anteriores de las estrategias de fabricación convencionales mediante una estrategia VFGF contemporánea para piezas 3D de gran tamaño. Los procesos clásicos basados en moldes, especialmente para componentes de gran volumen, conllevan elevados costes de utillaje y largos plazos de entrega. La solución fue la fabricación aditiva en una máquina Queen 1 de Q.BIG 3D, disponible en Murtfeldt AS para componentes 3D de gran tamaño. Según las empresas implicadas, un proyecto de este tipo puede completarse en un plazo de 3 y 6 meses. Además, las impresoras FDM (modelado por deposición fundida) convencionales no suelen poder producir componentes 3D de gran volumen, tienen velocidades de fabricación poco rentables y utilizan material con filamentos que suelen ser 7 veces más caros por kg en comparación con una impresora 3D de granulado.

Construcción de una cabina modular

La cabina 3D se realizó con fabricación aditiva de todos los componentes de montaje en una Queen 1 de Q.BIG 3D en Murtfeldt AS. Las dimensiones de la cabina son 2.260 mm (x), 1.780 mm (y) y 1.705 mm (z). La cabina sólo pesa 200 kg, ya que la impresión 3D permite una construcción ligera que ahorra recursos. La fabricación de todos los componentes llevó poco más de un mes. Sin embargo, Murtfeldt AS espera acortar los tiempos de fabricación para un proyecto posterior mediante la optimización de la cadena de procesos. Una red de impresoras compuesta por varias máquinas Queen 1 también puede acortar el plazo de entrega de pedidos urgentes. El trabajo de fabricación individual más largo duró casi 100 horas. Michael Ortmann, de Reiser Simulation and Training, responsable de diseño y desarrollo, subraya que las ventajas de la impresión 3D por extrusión ofrecen una serie de beneficios potenciales que antes no parecían posibles: “Plazos de comercialización extremadamente cortos, alta velocidad de construcción, construcción ligera, biónica, integración funcional y fabricación rentable sin necesidad de moldes junto con las ventajas de utilizar granulados, por nombrar solo algunos aspectos”. Además, el control de la distorsión en estos componentes grandes y complejos, las estrechas tolerancias de las dimensiones de los huecos y la alta calidad de las superficies son otros aspectos destacados. La precisión dimensional es de importancia fundamental para las fijaciones con tornillos y el clavado preciso. La posibilidad de volver a montar el módulo desmontable en el emplazamiento del usuario fue igualmente ventajosa, junto con el hecho de que pudieran simularse de forma rentable dos modelos de helicóptero (Airbus Helicopters H135 y H145) utilizando un kit de conversión. Por último, pero no por ello menos importante, la integración funcional, como las carreras de cables integradas, es posible gracias a la segmentación del conjunto 3D. En su conjunto, el conjunto acabado presenta importantes ventajas de precio para proveedores y usuarios finales, al tiempo que la cabina está disponible a muy corto plazo.

Material de la cabina

Murtfeldt AS utilizó una poliamida parcialmente aromática con un 25% de contenido de fibra de vidrio (Q.mid GF25) para el armazón de la cabina. Con un 0% de fibras longitudinales y un 0,2% de fibras transversales, este material tiene una estabilidad dimensional especialmente alta, una elevada estabilidad térmica de hasta 200°C, una gran rigidez y una excelente pintabilidad. Q.mid GF25 está cualificado para numerosos campos de aplicación. El conjunto de cabina acabado recibió una capa final de pintura negra mate (plazo de entrega aprox. dos semanas) para que no se produjeran molestos reflejos de luz en el simulador.

Alta calidad de superficie, alta velocidad de fabricación y construcción ligera

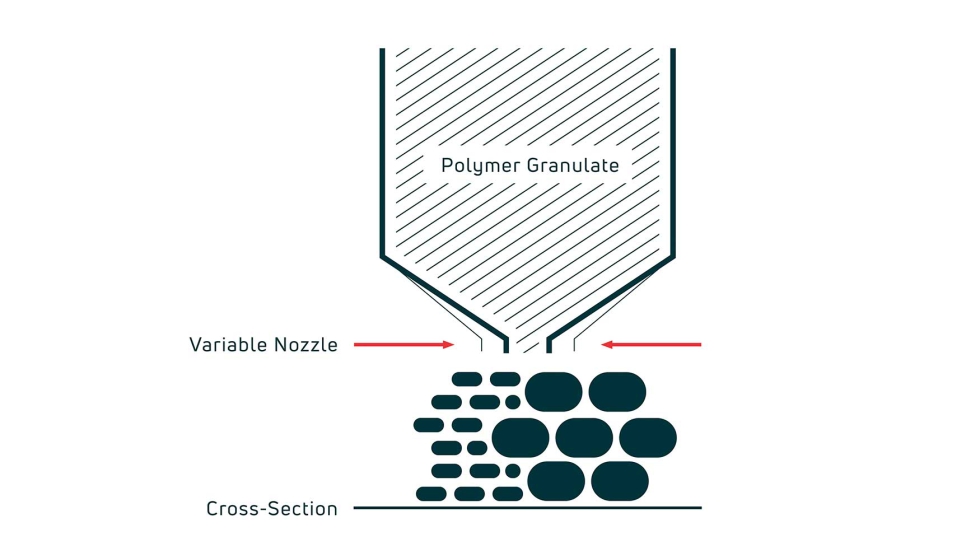

El uso de la impresora de extrusión 3D Queen 1 de Q.BIG 3D en el proyecto impresionó por la alta calidad de la superficie, incluso en el caso de los fuertes voladizos de la geometría. El alto grado de precisión de ajuste de los componentes en el ensamblaje (precisión dimensional, huecos pequeños) fue igualmente impresionante. Este es el resultado de una tecnología de sistema bien pensada: El control activo de la temperatura de una cámara exterior, así como del espacio de construcción de la Queen 1, hace posible un proceso estable y repetible. Las temperaturas no sólo del espacio de construcción, sino también de todo el sistema mecánico se mantienen constantes, independientemente de las fluctuaciones de temperatura en la propia nave de producción. La característica clave es la boquilla variable del sistema Queen 1. Las rápidas velocidades de construcción de la Queen 1A se deben a un sistema de control de boquilla variable, que se adapta a las características particulares de cada geometría: Las zonas delicadas de los componentes se construyen en el modo de boquilla normal. Por el contrario, las grandes zonas de relleno en los gruesos pilares de la cabina se crean en modo turbo rápido para reducir la duración de la construcción y aumentar al mismo tiempo la estabilidad. Los modos cambian automáticamente en el Queen 1. En términos de diseño, Reiser especificó zonas sensibles para el control de la boquilla: se especificó material sólido en los puntos de montaje de las bisagras de las puertas, por ejemplo. Esto permite reducir considerablemente los tiempos de construcción en comparación con el uso continuo de boquillas, así como ahorrar material en la construcción ligera de los componentes 3D.

El proceso VFGF como estrategia de AM

El proceso de fabricación aditiva VFGF (Variable Fused Granular Fabrication) permite producir componentes 3D de gran volumen a partir de granulados de plástico. Una característica de este proceso de extrusión 3D es la posibilidad de utilizar un diámetro de boquilla variable. El proceso VFGF permite la impresión de precisión con alta resolución en lugares donde se requieren detalles finos, como en las superficies exteriores de un componente. Al mismo tiempo, las estructuras del interior o las zonas en las que la resolución es menos relevante pueden imprimirse de forma más basta y, por tanto, más rápida, en el denominado modo turbo. Esta flexibilidad del proceso permite altas velocidades de construcción de los componentes 3D. El proceso VFGF combina velocidad y precisión, lo que resulta especialmente ventajoso para la impresión de grandes volúmenes. De este modo, optimiza el proceso de impresión 3D combinando calidad y eficacia y optimizando el plazo de comercialización. El proceso VFGF utiliza algoritmos de proceso adaptados (algoritmo de flujo predictivo) para construir un componente en el momento adecuado, en la posición correcta y con la cantidad adecuada de material. Esto permite imprimir incluso componentes complejos utilizando socavados con la ayuda de estructuras de soporte.

La impresión 3D con granulados de plástico disponibles en el mercado sin filamentos permite procesar plásticos técnicos con propiedades de producción casi en serie a costes unitarios muy bajos. La fusión del granulado en una extrusora de tornillo especialmente desarrollada permite obtener mayores rendimientos, lo que reduce significativamente el tiempo de impresión. También pueden imprimirse materiales rellenos de fibra con gran estabilidad dimensional, así como materiales elásticos. La posibilidad de producir componentes de gran volumen sin costes de utillaje abre nuevos horizontes a los usuarios en términos de costes unitarios y amortización de la inversión (normalmente en menos de 12 meses) para aumentar la creación de valor.

El proceso es adecuado para la creación rápida de prototipos, piezas de recambio y producción en serie.

El proceso VFGF combina aspectos de sostenibilidad con una alta rentabilidad. En comparación con los procesos de impresión 3D estándar, existen importantes ventajas de coste en cuanto al uso de materiales y un aumento de la velocidad de fabricación de hasta un factor 100.

Conclusión

Una estrategia de AM que utilice la tecnología del sistema Queen 1 sin costes de utillaje permite al usuario tener un bajo riesgo de inversión y eliminar los costes de postprocesamiento. Además, esta estrategia también ofrece ventajas frente a otras estrategias de AM de la competencia, como la impresión SLS o FDM, ya que estos componentes suelen tener que pegarse. Esto puede acarrear desventajas en términos de funcionalidad, ajuste y precisión dimensional debido a tolerancias imprecisas. Johannes Matheis, director general de Murtfeldt AS: “Con la innovadora tecnología del sistema VFGF de Q.BIG 3D para componentes 3D de gran volumen, en Murtfeldt podemos aprovechar específicamente otros ámbitos de aplicación de la estrategia de fabricación VFGF. Si se domina toda la cadena de procesos, es posible fabricar componentes 3D complejos y de gran tamaño con una alta repetibilidad y una calidad de componentes a un nuevo nivel”.

Q.BIG 3D participará en la próxima edición de Formnext 2024, en Frankfurt, del 19 al 22 de noviembre de 2024, en el pabellón 11.1, stand E19

Murtfeldt Additive Solutions GmbH

Murtfeldt Additive Solutions GmbH, con sede en Kusterdingen, Alemania, forma parte del Grupo Murtfeldt. El campo de actividad de la empresa es la combinación de la construcción de máquinas con la fabricación aditiva. Además de la producción de soluciones de componentes 3D, los clientes reciben un amplio asesoramiento en el desarrollo, la certificación, el postprocesamiento y el acabado de los componentes fabricados mediante aditivos.

La experiencia en el refinamiento de superficies es muy amplia: esto incluye, por ejemplo, la pintura o la coloración de componentes, así como superficies funcionales como un revestimiento PUR o pintura ESD. Con el proceso de alisado especialmente desarrollado JOMA-PEARL, la empresa ofrece componentes SLS conformes a los requisitos de certificación alimentaria de la UE. El acabado mecánico de componentes 3D desempeña ahora un papel cada vez más importante para los usuarios. Además de los clásicos insertos roscados y deducciones roscadas, Murtfeldt Additive Solutions también ofrece insertos roscados para componentes neumáticos.

La competencia en materiales de la empresa incluye, entre otros, la extrusión directa de granulado (FGF) PA6 (GF25), PLA, PP GF, así como todos los materiales habituales de Q.BIG 3D, en el sinterizado selectivo por láser (SLS) PA 2200, Alumide, PA 3200 GF, PA 12 (azul), TPU 1301 y ABS en el proceso FDM.

Los campos de aplicación de las soluciones aditivas de Murtfeldt son la construcción de maquinaria, la industria aeroespacial, así como la industria alimentaria y farmacéutica.

Antecedentes de Reiser Simulation and Training GmbH

Reiser Simulation and Training GmbH, con sede en Berg, cerca de Starnberg (Alemania), es fabricante de simuladores de cabina (Full-Flight Simulators (FFS)) y soluciones de formación para la industria aeroespacial.

Entre ellas figuran la cabina, los sistemas anti-g, los asientos de los pilotos, las consolas de control y las soluciones de software. Los sistemas de simulación de Reiser se utilizan en reactores (como el Eurofighter Typhoon) o helicópteros (como el NH90, H135, H145, etc.).

Reiser es uno de los principales fabricantes de simuladores de nivel D para la simulación de helicópteros, que permiten a los pilotos simular situaciones de vuelo extremas con el fin de aumentar sus capacidades avanzadas de control de vuelo.

Estos simuladores de Nivel D cuentan con un sistema eléctrico completo de movimiento y vibración de seis grados de libertad. El campo de visión fuera de la ventana de la pantalla de proyección directa mide 240 grados horizontalmente por 80 grados verticalmente, con las imágenes en movimiento proyectadas directamente utilizando proyectores de vídeo LED de alta resolución de doble canal. El nuevo sistema proporciona la máxima flexibilidad con una intuitiva estación operativa de instructor (IOS) a bordo, sofisticadas estaciones de briefing y debriefing, que permiten crear y preprogramar escenarios de entrenamiento, así como una amplia cabina trasera para un rápido roll-on/roll-off de los intercambios de cabina y kits de misión.