Caracterización y reutilización del polvo metálico en procesos de fabricación aditiva sobre lecho de polvo

Sara Sendino, Patricia Fernández, Íñigo Blanco, del Centro de Fabricación Avanzada Aeronáutica (CFAA)

08/03/2023En el Centro de Fabricación Avanzada Aeronáutica (CFAA), como centro de investigación en tecnologías que tendrán su aplicación industrial en el corto-medio plazo de tiempo, se dispone de dos máquinas de L-PBF con las que se están realizando pruebas de caracterización de polvo, con el fin de trabajar en la línea de reciclado de éste. De hecho, la última máquina de la que se dispone, la AM500Q de Renishaw, está dotada de un láser de 500 W y permite manipulación y filtrado de polvo metálico de forma automática, facilitando la tarea para investigar en los diversos proyectos en los que se encuentra envuelto el Centro dentro de la fabricación aditiva, en particular, el proyecto para la caracterización del polvo reutilizado en esta tecnología.

En el proceso de L-PBF las piezas se fabrican mediante la fusión de un lecho de polvo. Para ello, el polvo metálico se pre-deposita capa a capa en la plataforma de la máquina a través del wiper. Éste arrastra el polvo a través de la plataforma de impresión, logrando capas de espesor entre 20 µm y 60 µm, aunque cada vez se utilizan alturas de capa mayores, llegando hasta las 120 µm, con el fin de ahorrar tiempo a un proceso ya lento de por sí. Una vez el material está uniformemente distribuido el láser funde la sección de la pieza a fabricar, y este proceso se repite capa a capa hasta obtener la pieza final. Esto permite obtener piezas con una alta densidad, cercanas al 100%, así como una alta precisión y un excelente acabado superficial, comparado con el de otros procesos de fabricación aditiva. Además, tiene otros beneficios, como la posibilidad de reducir el buy-to-fly ratio. Estas ventajas, junto con la posibilidad de lograr geometrías complejas, logran reducir el peso de algunos componentes de manera considerable. No obstante, aún presenta grandes desventajas como, por ejemplo, las limitaciones de tamaño, la porosidad, la rugosidad de las piezas o las limitaciones en el tipo de geometría a fabricar, ya que no todos los diseños son aptos para fabricar mediante L-PBF.

Al no tratarse de un proceso convencional de arranque de viruta, donde de un tocho de partida se elimina material hasta lograr la geometría deseada, los residuos inherentes al proceso son mucho menores. Sin embargo, en cada fabricación, se estima que entorno al 70% del polvo utilizado no se funde, ni se convierte en pieza final, por lo que el tratamiento de ese material es clave para la sostenibilidad del proceso. Teniendo en cuenta la rentabilidad económica, el proceso de fabricación y los requerimientos exigidos al polvo metálico, que debe presentar un tamaño de partículas (PSD), una composición y una morfología determinados, hace que sea una materia prima cara, pudiendo alcanzar los 500 €/kg. Es por ello, que la reutilización del material sobrante y su caracterización con las reutilizaciones, es una vía de investigación atractiva para el medio ambiente y el bolsillo del cliente.

Una práctica común en la industria es volver a utilizar directamente el polvo nuevo con las partículas residuales creadas durante la fabricación, figura 1, tras haberlo tamizado y limpiado las posibles impurezas de un tamaño superior al habitual, o juntarlo con polvo nuevo. De esta forma no se cuantifica el cambio sufrido en el polvo metálico durante la reutilización, ni el impacto en las propiedades mecánicas y superficiales de la pieza final. Debido a las altas exigencias de sectores cómo el aeroespacial y el médico, así como la cantidad de parámetros involucrados en un proceso L-PBF, parece evidente la necesidad de estudiar y definir una metodología de reciclado de polvo metálico en procesos aditivos, desde el punto de vista de alteraciones en las características del polvo y su influencia en las propiedades de la pieza fabricada.

Atendiendo a las características del polvo, la distribución del tamaño de partículas (PSD) juega un papel clave en el proceso. Éste indica, para un mismo lote, qué cantidad de partículas tienen un tamaño concreto. Es un dato proporcionado por el fabricante (D1, D10, D50, D90, D99), existiendo ensayos bajo norma para su medición. Además, no sólo es importante el tamaño, si no también estudiar la morfología o porosidad interna de las partículas, pues ambos parámetros tienen impacto en las características del polvo y pieza final fabricada.

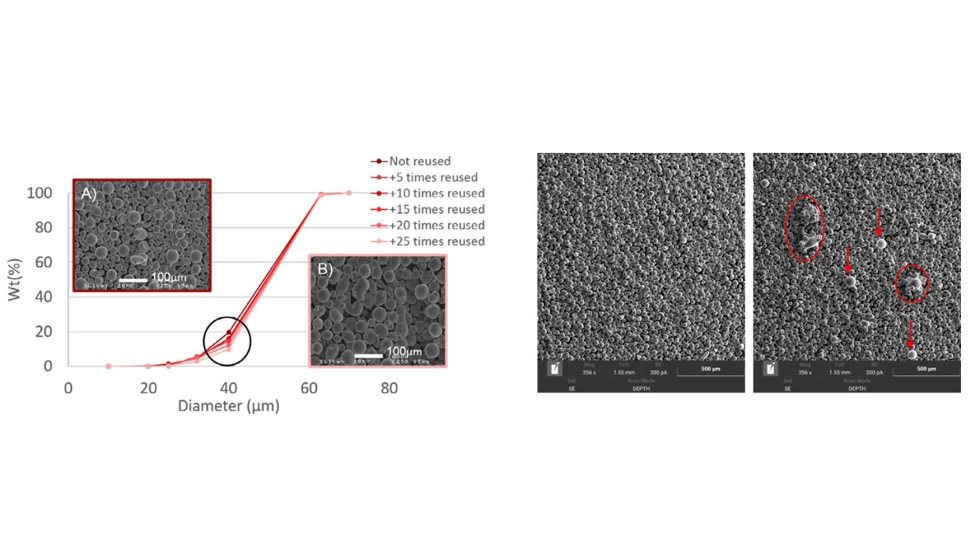

Como puede observarse en la figura 2 (izda.), al reutilizar polvo de Inconel 718 (aleación de alta resistencia térmica y baja maquinabilidad, muy empleada en componentes de motor aeronáutico, con la que se trabaja en el CFAA), el tamaño de las partículas aumenta [2]. Además, gracias al uso de un microscopio electrónico de barrido (SEM), puede observarse una pérdida de la esfericidad de las partículas. Este hecho también está presente en la figura 2 (dcha.), correspondiente a polvo de Invar 36 (aleación de hierro-níquel), donde se observan partículas más grandes y conjuntos aglomerados. En general, parece existir una tendencia a que las partículas más pequeñas desaparezcan, ya que se adhieren a la pieza fundida, aumentando el tamaño medio de las partículas disponibles para la siguiente fabricación.

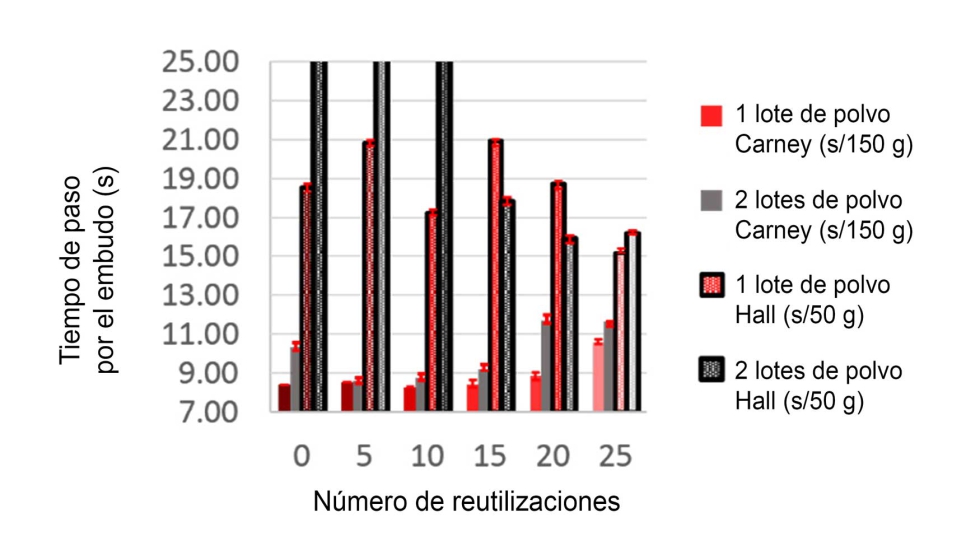

La forma y la distribución de las partículas de polvo tiene una gran importancia en la densidad y la fluidez del polvo [3]. Este último factor es una de las características más importantes para las máquinas que distribuyen el polvo desde un depósito ubicado en la parte superior a partir de conductos por gravedad hasta la plataforma de impresión, cómo es el caso de las máquinas Renishaw disponibles en el CFAA. Una vez en la plataforma, debe de tener la capacidad de ser distribuido uniformemente, para poder extender capas de polvo de menor espesor durante la fabricación, lo que permite fabricar piezas más precisas y de mayor calidad [3]. Es por ello, que cuanto mayor sea la fluidez, más fácil será lograr un buen resultado.

Existen diferentes maneras de medir la fluidez de un polvo, algunas de ellas bajo norma. En la figura 3, se observa que a medida que el tamaño de partícula aumenta, el área específica disminuye y las fuerzas entre partículas también disminuyen, dando lugar a una mejora de la fluidez del polvo metálico.

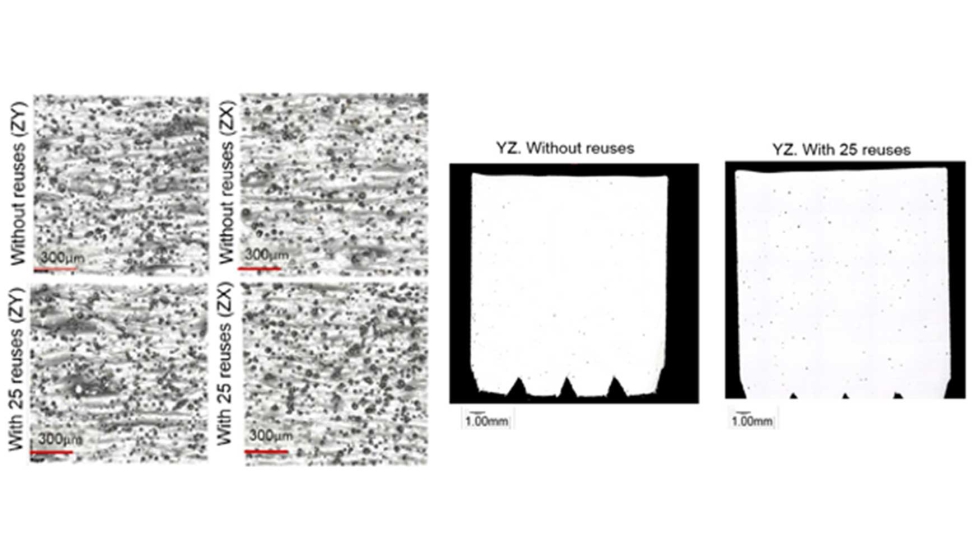

Los resultados que se han observado para el PSD, la morfología y la fluidez tienen una relación directa con los conseguidos para la rugosidad y la porosidad. Ya que al aumentar el tamaño de partícula cuando el polvo se recicla, la rugosidad también aumenta ya que es mayor el tamaño de partículas semi-sinterizadas pegadas a las paredes de las piezas, figura 4 izda.

Al igual que la rugosidad, la porosidad también aumenta a medida que el polvo se reutiliza, figura 4 dcha. Este hecho se puede deber a varios motivos. Por un lado, pequeños óxidos que se crean durante la fabricación al fundir el polvo metálico y que, por tamaño, no se pueden tamizar.

Por todo ello, se puede concluir que, en general, la desaparición de las partículas más pequeñas genera un aumento en la fluidez del polvo y empeora la rugosidad y porosidad, lo cual es algo a controlar, especialmente en piezas sometidas a tensiones alternas, ya que pueden ser el origen de un fallo por fatiga. Aún se está lejos de poder predecir cuantas veces puede reutilizarse un lote de polvo antes de considerarse como no válido para la siguiente fabricación, por lo que parte de los esfuerzos de los trabajos realizados en el CFAA van orientados por ese camino.

Entre otros, los proyectos en los que se está trabajando por parte del CFAA - UPV/EHU en la reciclabilidad de polvo en procesos de fabricación aditiva están enmarcados en la convocatoria Elkartek. Se quiere agradecer al departamento de Desarrollo Económico Sostenibilidad y Medio ambiente del Gobierno Vasco por la financiación de los proyectos Edison KK-2022/0070 y Ekoprop KK-2022/0074 a través del Programa de Ayudas a la Investigación Colaborativa en áreas Estratégicas Elkartek.

Bibliografía

[1] Interempresas. https://www.interempresas.net/Fabricacion-aditiva/Articulos/349309-Fabricacion-aditiva-por-L-PBF-en-el-CFAA-procesos-hibridos.html

[2] S. Sendino, S. Martínez y A. Lamikiz, ‘Characterization of IN718 recycling powder and its effect on LPBF manufactured parts’, Procedia CIRP, vol. 94, pp. 227 - 232, 2020.

[3] https://am-material.com/es/news/the-influence-of-metal-powder-particle-shape-particle-size-and-its-distribution-on-the-finished-3d-printed-products/