Influencia de los gases de protección en el proceso WAAM de aleaciones de aluminio

Dentro de la fabricación aditiva de componentes metálicos existen otras técnicas no tan incipientes como las anteriormente mencionadas. Este es el caso de la tecnología WAAM (Wire Arc Additive Manufacturing), una técnica de fabricación que se basa en la combinación de material metálico en forma de hilo con técnicas de soldadura al arco para fundirlo y generar, capa a capa, la geometría de la pieza final [3].

Este concepto no es nuevo, ya que se trata de un proceso similar al ampliamente conocido recargue por soldadura. Partiendo de la misma idea se ha extrapolado este proceso de recargue, comúnmente empleado en reparaciones, para la fabricación, desde cero, de componentes con una geometría muy cercana a la forma final [4]. Asimismo, esta tecnología ofrece varias ventajas frente a otros procesos de fabricación aditiva ya que permite una tasa de aporte muy alta, piezas de gran volumen y una inversión de equipamiento menor que en otras tecnologías.

En el presente artículo se presenta el estudio de la influencia de los gases de protección en la fabricación mediante la tecnología WAAM en aluminio. Como ya se ha mencionado, se trata de un proceso de soldadura al arco donde se hace necesaria la utilización de gases de protección del baño de soldadura. En el caso que nos atañe, la soldadura de aluminio va comúnmente ligada al empleo Argón como gas de protección, pero la sustitución de este gas por otras mezclas puede derivar en una mejora de la calidad y productividad del proceso.

En el caso que se ha estudiado se ha contado con la colaboración de Nippon Gases, socio del CFAA y el cual ha suministrado los gases con los que se ha llevado a cabo los ensayos de WAAM. Los ensayos han consistido en la fabricación de paredes delgadas, donde se ha analizado la influencia de los gases en diferentes aspectos como la zona afectada térmicamente del material base, dilución del cordón generado y aparición de poros y defectos internos entre otros.

Materiales y equipamiento empleado

Para el estudio se han empleado chapas de aluminio de la serie 5xxx (aluminio-magnesio) de 200x50x8 mm a modo de material base a partir del cual se han realizado los ensayos de fabricación aditiva. El material de aporte (Aluminio 5356) viene en formato de bobina de hilo de 1,2 mm de diámetro.

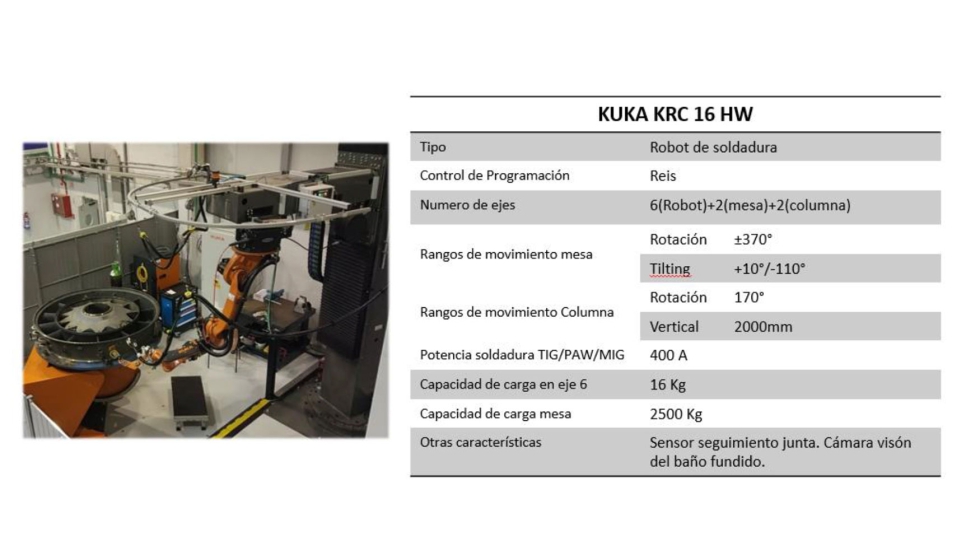

Todos los ensayos se han llevado a cabo en la célula de soldadura robotizada del CFAA. Esta célula cuenta con un robot y diferentes ejes adicionales para un total de 10 ejes programables, así como cámaras de visión del baño fundido. Adicionalmente, se ha utilizado un equipo de soldadura MIG EWM.

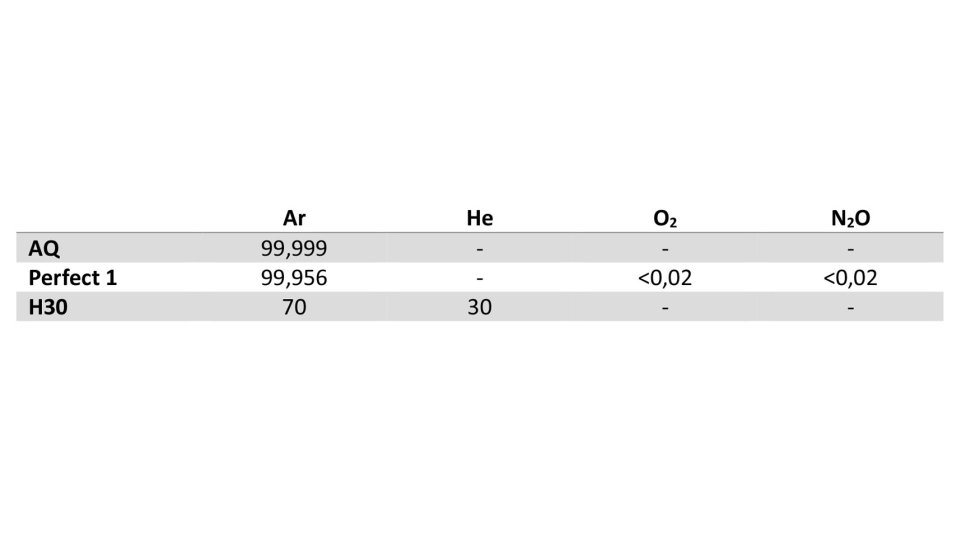

Se han analizado 3 mezclas de gases diferentes: Sanarc AQ (Argón), Sanarc Perfect 1 y Sanarc H30. A continuación, se muestra una tabla donde se detalla el porcentaje en volumen de los elementos de cada uno de estos gases objeto de estudio.

Descripción de los ensayos

Para el estudio de los gases y su posterior comparativa entre ellos se han analizado diferentes criterios y características de los ensayos. Basándose en un análisis visual y metalográfico se ha determinado la influencia de cada uno de ellos en el resultado final del proceso. Las principales características analizadas han sido:

- Dilución de los cordones en el material base.

- Zona afectada térmicamente (ZAT).

- Protección frente a oxidaciones.

- Aparición de poros y defectos internos.

- Estabilidad de las paredes generadas.

También se ha realizado una tomografía computarizada empleando la estación de rayos X que dispone el centro. Mediante esta técnica se puede obtener una reconstrucción completa del componente y analizar, de una forma rápida y precisa, los defectos internos de las piezas.

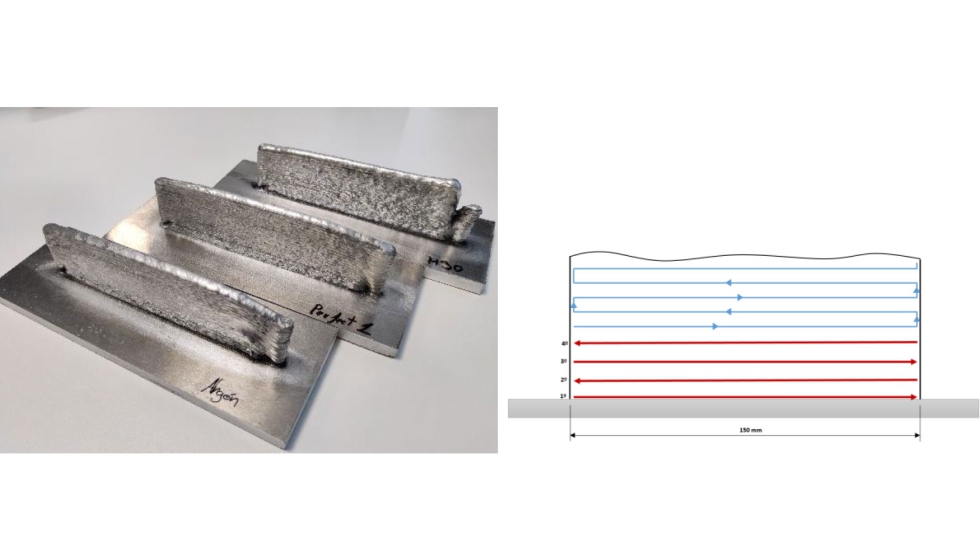

Las probetas objeto de estudio han consistido en generar, capa a capa, una pared estrecha de 150 mm de longitud y unos 40 mm de altura aproximadamente, aplicando unos parámetros de soldadura predefinidos donde lo único que se ha variado son los propios gases de protección aplicados. Para obtener esta altura de pared se han realizado un total de 34 capas, por lo que la altura media de capa es de unos 1,2 mm. Para obtener estos valores, previamente se han realizado una serie de ensayos con aportes de 2, 3 y 4 capas. A partir de estos ensayos preliminares se ha obtenido una altura media de capa.

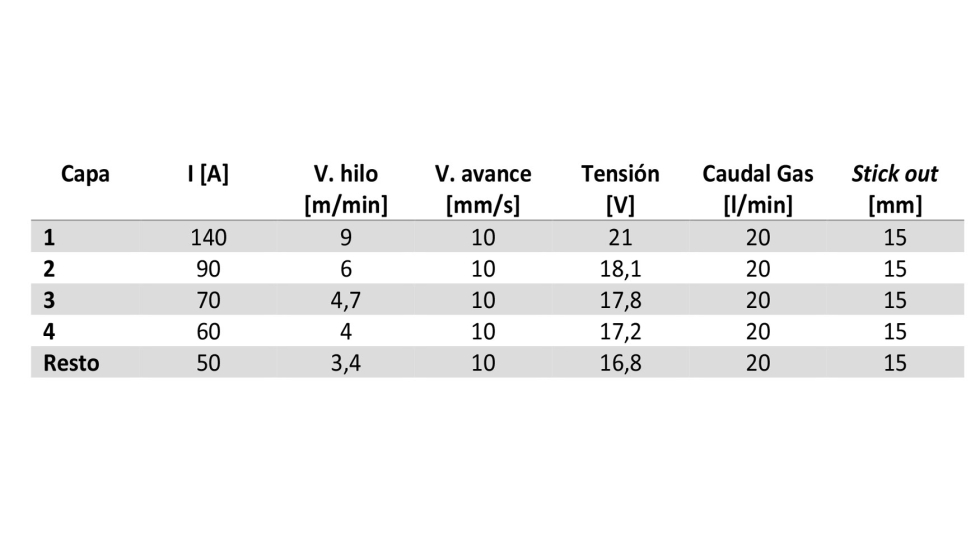

Asimismo, previamente se han realizado cordones de soldadura unitarios para obtener unos parámetros de soldadura óptimos. Para ello se ha realizado un análisis metalográfico y se han tomado medidas de la dilución y altura del cordón. Para evitar un fundido y aporte de calor excesivo durante la fabricación de las paredes, se ha realizado una reducción secuencial de los parámetros de soldadura para las primeras capas. Los parámetros de soldadura óptimos seleccionados son los siguientes:

A continuación, se muestra en la imagen el resultado de las tres probetas fabricadas y un esquema de la estrategia empleada en la fabricación de las paredes, con 4 cordones iniciales y el posterior aporte en zigzag de las capas restantes:

Resultados y discusión

Una vez realizados los tres ensayos, se ha procedido al análisis de las muestras. Como se ha mencionado anteriormente, inicialmente se ha realizado una inspección visual y se han medido las alturas reales de las paredes.

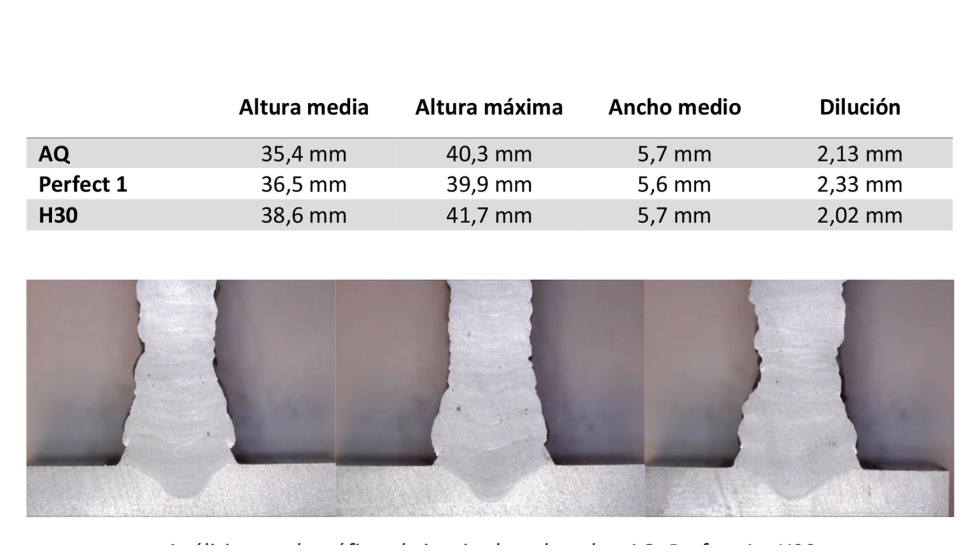

Por otro lado, se ha realizado un análisis metalográfico donde se ha obtenido las características geométricas principales de aporte. En la siguiente tabla se muestra alguno de estos datos:

Se pueden observar pequeños poros en las capas iniciales de la pared en las muestras de AQ y Perfect 1, mientras que en H30 no se aprecian. Esto mismo se confirma tras el análisis tomográfico de porosidad donde se determina el nivel de defectos en cada una de ellas.

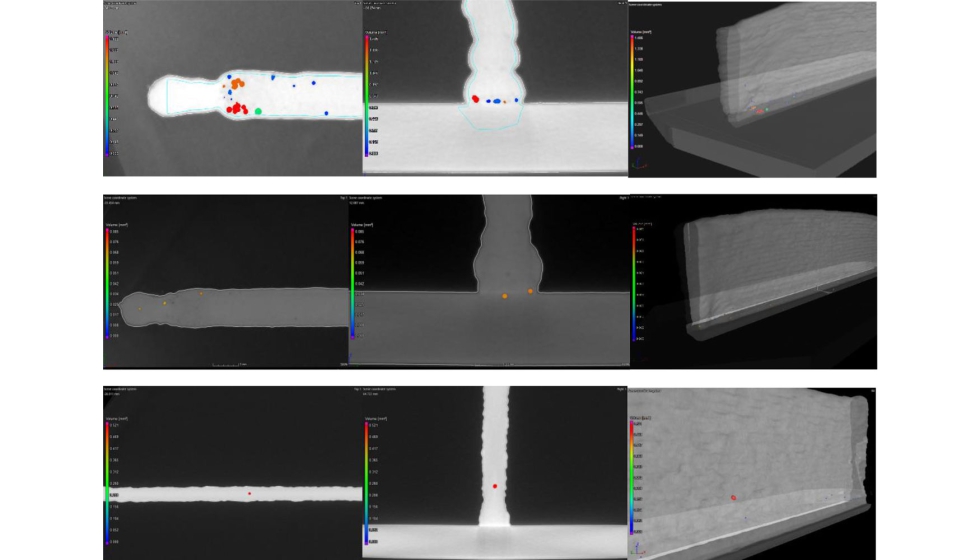

A continuación, se muestran las tomografías realizadas en cada una de las muestras y el análisis de porosidad.

La inspección mediante tomografía de rayos X nos permite analizar de una forma sencilla y visual el nivel y características de los defectos que se han generado en cada una de las muestras ensayadas. En este análisis se aprecia una gran diferencia entre el empleo de los diferentes gases objeto de estudio.

Por un lado, en la probeta realizada con Argón, se aprecia un cumulo de poros en la interface de la primera capa de la pared y el material base. Estos poros, que tienen un tamaño medio de unas 600 micras y un volumen total de 4,87 mm3, suponen un porcentaje del 0,016% del volumen total analizado.

Por otro lado, a la vista de los resultados arrojados en la tomografía de la muestra fabricada con Perfect1, siguen apareciendo algún poro suelto en la primera capa, pero de forma notablemente menor en comparación con la muestra anterior. El porcentaje de porosidad en este caso es de 0,001% con un volumen total de defectos de 0,48 mm3.

Por último, en la muestra realizada mediante Sanarc H30 apenas se observan porosidades en las primeras capas del aporte como si ocurría en las muestras anteriores. Se aprecia un poro aislado en un punto medio de la pared y a una altura de unos 10 mm desde la superficie del material base. En total, la porosidad asciende a 0,78 mm3 lo que supone un 0,003% del volumen total analizado.

A la vista de los resultados obtenidos en cada una de las pruebas se pueden extraer una serie de conclusiones:

- El empleo de ciertas mezclas de gases concretas puede mejorar la estabilidad de la fabricación de componentes mediante la técnica de WAAM reduciendo el nivel de porosidad y defectos.

- La aparición de defectos entre la capa inicial y el material base se debe a la temperatura a la que se encuentra el material base en el momento del aporte de la primera capa.

- El empleo de mezclas específicas de gases para la protección del baño en sustitución de gas argón, disminuye considerablemente el volumen de defectos generados. Para el caso de Sanarc Perfect 1, el volumen de defectos es un orden de magnitud menor respecto al empleo de argón puro.

- El empleo de una mezcla de gas con helio reduce la necesidad de un calentamiento previo del material base por lo que, como resultado, no se aprecian poros en la interface entre la primera capa y el material base.

- Ha sido necesaria la aplicación de una reducción secuencial de los parámetros de soldadura a medida que se aplicaban las capas de aporte. Esto es debido a que no se respeta un tiempo de enfriamiento mínimo entre capa y capa.

Referencias

[1] Rodrigues, T.A.; Duarte, V.; Miranda, R.M.; Santos, T.G.; Oliveira, J.P. Current status and perspectives on wire and arc additive manufacturing (WAAM). Materials 2019, 12, 1121.

[2] Derekar, K.S. A review of wire arc additive manufacturing and advances in wire arc additive manufacturing of aluminium. Mater. Sci. Technol. 2018, 34, 895–916.

[3] Williams S., Martina F., Addison A.C., Ding J., Pardal G., Colegrove P., Wire Arc Additive Manufacturing, Material and Science Technology, vol. 32, pp. 641-647, 2016.

[4] Wang, Z.; Zhang, Y. A review of aluminum alloy fabricated by different processes of wire arc additive manufacturing. Medziagotyra 2021, 27, 18–26.