Granallado automatizado para los componentes de la transmisión de los vehículos eléctricos

Para la ampliación de su planta de producción de transmisiones para vehículos eléctricos, un proveedor alemán de la industria del automóvil adquirió una nueva granalladora de alimentación continua de Rösler que incluye la manipulación totalmente automática de las piezas. El cliente eligió el equipo de Rösler porque ofrecía una alta productividad, es fácil de mantener y tiene una larga vida útil. La excelente experiencia con una granalladora prácticamente idéntica que ha estado funcionando en el OEM desde 2016 también jugó un papel en el proceso de toma de decisiones.

Un proveedor alemán de la industria del automóvil fabricante de componentes dentados para la transmisión de los vehículos eléctricos requería desbarbar las piezas mediante granallado, tras someterse a una operación de mecanizado y posterior tratamiento térmico. Para esta fase de fabricación en su planta de producción de transmisiones, el gran fabricante alemán tuvo que invertir en un nuevo sistema de granallado. En 2016, el mismo OEM ya había adquirido una granalladora para una tarea similar de tratamiento de superficies. En ambos casos, el cliente eligió una granalladora de cinta de malla metálica de alimentación continua con un manejo de piezas ampliamente automatizado de Rösler Oberflächentechnik GmbH. La empresa prefirió los equipos de Rösler a los de la competencia por su alta productividad, el concepto de automatización compacto y bien diseñado, el fácil mantenimiento y el robusto diseño de los equipos.

Desbarbado consistente y fiable con tiempos de ciclo cortos

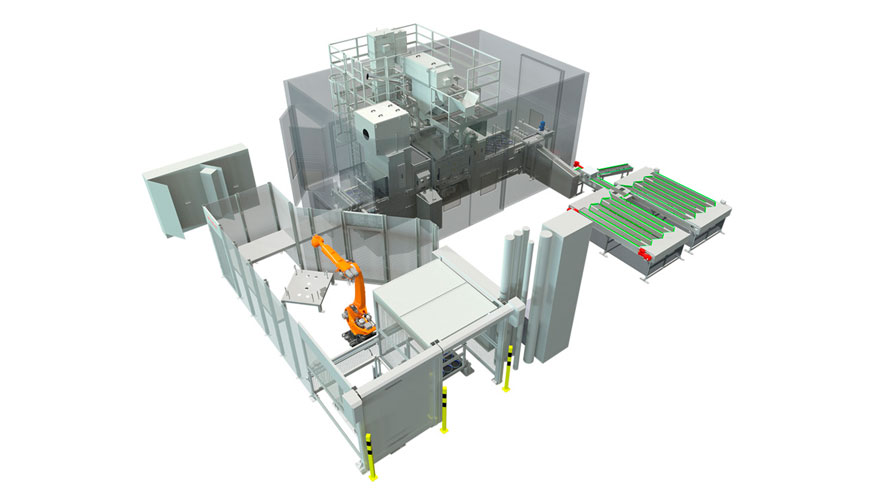

Al comienzo de la operación de desbarbado, las piezas se colocan manualmente en dos unidades de almacenamiento, que forman parte del sistema de transporte de piezas. Después de que un sistema de cámaras integrado haya confirmado la posición de transporte correcta, las piezas se colocan con precisión en la cinta de malla metálica en lotes de tres y se transportan continuamente a través de la granalladora.

Una vez finalizado el proceso de granallado, un potente sistema de soplado elimina por completo cualquier residuo de granalla de las piezas. En el siguiente paso, las piezas ya desbarbadas se transfieren a una estación de acumulación formada por una cinta transportadora. Aquí las piezas se reposicionan con precisión para que un robot pueda recoger cuatro piezas a la vez y colocarlas en capas en contenedores de piezas convenientemente escalonados. Cada vez que se completa una capa, el robot recoge una lámina de cartón intermedia y la deposita en el contenedor. Los contenedores completamente llenos o, en caso de cambio de pieza, parcialmente llenos, se retiran automáticamente de la zona de trabajo del robot. De este modo, el operario puede retirarlos con seguridad de la célula de fabricación con un carro elevador.

Cada vez que el tipo de pieza de trabajo cambia, el operario selecciona la nueva receta en la HMI. Esto hace que el control de la máquina vacíe una de las dos unidades de almacenamiento del sistema de transporte de piezas para que las nuevas piezas puedan colocarse inmediatamente en la unidad de almacenamiento ahora vacía. Al mismo tiempo, el control de la máquina selecciona los respectivos parámetros de granallado para el nuevo tipo de pieza. Esto garantiza unos resultados de desbarbado perfectos y evita cualquier error de introducción de datos por parte del operario.

El objetivo: tiempos de ciclo cortos en tres turnos

La granalladora fue diseñada para funcionar en tres turnos, lo que permite tiempos de ciclo inferiores a ocho (8) segundos por pieza. Equipada con cuatro turbinas de granallado de alto rendimiento con una potencia instalada de 11 kW cada una, la máquina proporciona una amplia ‘potencia de impacto’ para lograr los resultados de desbarbado requeridos. La colocación precisa de las turbinas en la cabina de chorreado se determinó con un software especial que permite la simulación del patrón de chorreado para toda la gama de piezas de trabajo. Esto garantiza que todas las secciones de la pieza se desbarban de forma fiable dentro del tiempo de ciclo requerido.

Fácil mantenimiento y larga vida útil del equipo

Para garantizar una larga vida útil y muy poco trabajo de mantenimiento, las turbinas están fabricadas completamente en acero al carbono. El mismo material se utilizó para las secciones de la cabina de granallado expuestas a un mayor riesgo de desgaste. Para facilitar el mantenimiento y minimizar los tiempos de inactividad productiva, estas secciones están revestidas con placas de acero al carburo reemplazables. El tipo de turbina y el diseño de la cabina de granallado de las granalladoras existentes y de las nuevas son prácticamente idénticos. Esto facilita enormemente el mantenimiento y el suministro de piezas de repuesto por parte del departamento de mantenimiento interno.