Esta herramienta de precisión puede mover piezas mucho más pesadas que las utilizadas anteriormente, al tiempo que permite un ajuste más estable

Imprimen en 3D un brazo de agarre para para ensamblar sistemas ópticos con la máxima precisión

El Fraunhofer Institute for Laser Technology ILT de Aachen (Aquisgrán) lleva varios años desarrollando y construyendo sistemas láser para su uso en el espacio. Al mismo tiempo, los científicos de Aquisgrán también investigan tecnologías para la impresión metálica en 3D. Utilizando el proceso de Fusión de Lecho de Polvo Láser (LPBF), Fraunhofer ILT —junto con la Cátedra de Producción Aditiva Digital DAP— ha desarrollado y puesto en marcha por primera vez un nuevo brazo de agarre de precisión hecho de polvo metálico: una novedad para el montaje de componentes espaciales en salas limpias. El brazo de agarre es más ligero que su predecesor y, sin embargo, lo suficientemente estable como para montar y ajustar ópticas láser más pesadas con ultraprecisión.

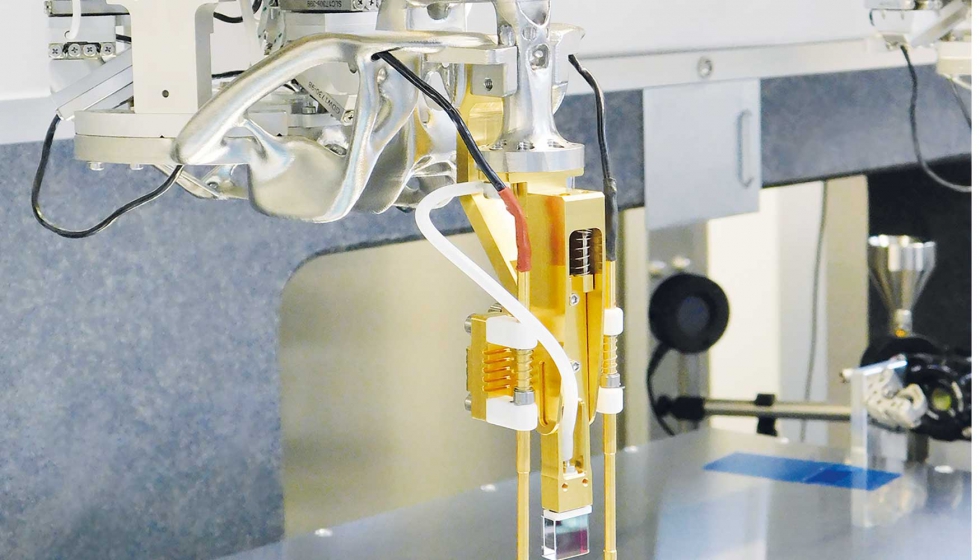

El brazo de agarre —la herramienta central para la alineación de alta precisión de los componentes espaciales— consta de una parte estática y otra móvil. Foto: Fraunhofer ILT, Aachen, Germany.

Sistemas láser para uso en el espacio

En los últimos años, la tecnología de montaje de estos sistemas láser se ha desarrollado y mejorado continuamente en el Fraunhofer ILT de Aquisgrán. Los expertos del Fraunhofer ILT colaboran con socios como el DLR, Airbus Defence and Space, TESAT Spacecom y la ESA para construir los sistemas ópticos con las tecnologías más avanzadas. Todos los pasos esenciales de la alineación se realizan con robots guiados manualmente mediante el proceso Pick & Align. Una herramienta central es el brazo de agarre; se asienta en un hexápodo y posiciona los componentes en el conjunto óptico con precisión micrométrica. Allí se ajustan con unos pocos microrradianes y se fijan en su lugar mediante soldadura. El diseño del brazo de agarre es decisivo para la precisión del montaje y también determina el peso de los componentes ópticos.

Con diseño biónico y métodos de fabricación aditiva para una mayor capacidad de carga

Se trata de una novedad absoluta: hasta ahora, el polvo residual en los componentes impedía el uso de métodos aditivos para este tipo de herramientas de precisión en la sala blanca. El nuevo brazo de agarre está dividido en dos partes, una estática y otra móvil. Los conductos de suministro de los medios necesarios están integrados en el brazo de agarre para minimizar la contaminación.

Para las misiones del futuro

Esta herramienta de precisión puede mover piezas mucho más pesadas que las utilizadas anteriormente, al tiempo que permite un ajuste más estable. “Con esta tecnología, estamos abriendo nuevos caminos. No diseñamos primero el componente y luego comprobamos si tiene las propiedades deseadas, sino que optimizamos la geometría del componente para los escenarios de carga”, dice Michael Janßen, que lleva años diseñando pinzas de montaje, al describir el procedimiento.

La nueva pinza se utilizará en el marco de Fulas, una plataforma tecnológica universal desarrollada por los investigadores de Aquisgrán para construir sistemas láser en proyectos aeroespaciales. “Hemos incorporado la experiencia adquirida en todo el desarrollo de Fulas a la producción de la nueva pinza”, resume el director del proyecto, Heinrich Faidel, de Fraunhofer ILT. Actualmente se está construyendo un sistema basado en FULAS para la misión climática germano-francesa Merlin (Methane Remote Sensing Lidar Mission). El pequeño satélite MERLIN se lanzará al espacio desde Kourou (Guayana Francesa) para cartografiar la distribución del metano en la atmósfera terrestre. El componente principal del satélite es un láser Lidar que envía pulsos de luz a la atmósfera y determina la concentración de metano a partir de la luz retrodispersada.