Oskar Frech optimiza la producción de insertos para moldes de fundición inyectada gracias a la fabricación aditiva

Oskar Frech GmbH cuenta con casi 70 años de experiencia en fabricación de máquinas y moldes de inyección de metal a alta presión. La empresa comenzó a subcontratar fabricación aditiva de algunos de sus componentes hace más de diez años e introdujo los primeros FGS (Frech Gating System, sistemas de alimentación Frech) para inyección en molde en 2007. Sin la fabricación aditiva, este procedimiento FGS no sería posible. El desarrollo del potencial de esta tecnología dentro de la propia empresa era el siguiente paso lógico y realizaron la adquisición de una SLM 280 en 2015.

Las aplicaciones principales de la fabricación aditiva para moldeado por inyección en Oskar Frech son los sistemas de alimentación FGS, prototipos de pieza definitiva e insertos para moldes con refrigeración interna conformada.

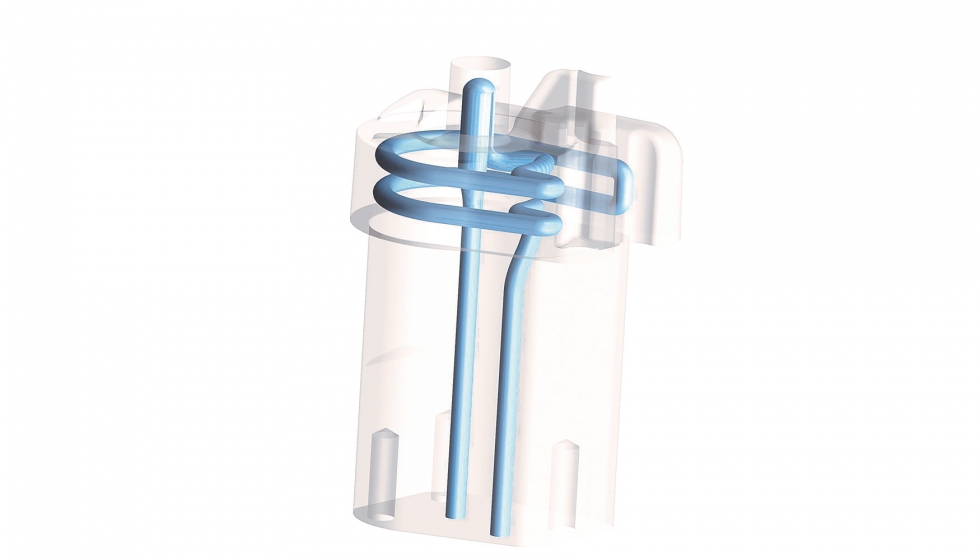

Para los circuitos de termorregulación (calentado y enfriado), se producen canales especiales dentro del inserto que únicamente es posible conseguir mediante fabricación aditiva. Su forma y estructura están adaptados de forma óptima a la geometría específica del inserto y a su función en el molde de inyección. Para que el proceso de templado sea eficiente, los canales tienen que estar cerca y a una distancia homogénea del contorno superficial del componente.

Gracias a los años de experiencia en fabricación de herramienta, conocimiento de especialistas y comprensión profunda de los procesos de moldeado por inyección, Frech es capaz de crear la refrigeración interna conformada óptima, acortando el ciclo del proceso y mejorando la calidad del producto final.

Innovaciones con Fundición Selectiva por Láser: refrigeración conformada mediante tecnología aditiva para insertos en molde

Oskar Frech procesa en la actualidad dos materiales en su SLM 280: una aleación de aluminio y acero para herramienta 1.2709. Mientras la aleación de aluminio es utilizada fundamentalmente para la realización de prototipos, los insertos para moldes de inyección con canales internos especiales para el templado optimizado se producen en acero para herramienta 1.2709. Ambos tipos de pieza son fabricados en sus correspondientes materiales con la impresora SLM 280, mediante la tecnología de fusión selectiva por láser (también llamada fusión en cama de polvo).

La refrigeración interna conformada mediante tecnología aditiva en insertos para molde de inyección crea nuevas oportunidades para la regulación térmica eficiente de insertos, postizos y noyos. Por ello, gracias a la refrigeración conformada diseñada por Oskar Frech, se pueden lograr mejoras significativas en el proceso, así como en la calidad final de las piezas fabricadas.

Los tiempos de enfriamiento se reducen de doce a cinco segundos, lo que supone una reducción en tiempo del 60%, y se consigue con la ayuda de canales internos de refrigeración en los insertos, postizos y noyos. Como consecuencia, el ciclo total del proceso se redujo en más de un 12% sin mostrar ningún defecto en el material de las piezas terminadas.

Junto con la mejora en rentabilidad del proceso de moldeado por inyección y la calidad superior en los componentes, se alcanzaron otros beneficios de la refrigeración interna conformada producida mediante tecnología aditiva. Los procesos de aplicación de desmoldeante se pueden optimizar, por ejemplo, aplicando la mínima cantidad de agente desmoldeante, y de esta manera se consigue prolongar la vida útil del molde.

Resumen: insertos con canales de refrigeración conformados para moldes de inyección

Datos de la pieza:

- Designación: Inserto para molde de inyección a presión

- Industria: Utillaje para molde

- Material: 1.2709

- Espesor de capa: 40 micras

- Tiempo de fabricación: 1d 7h

- Impresora 3D: SLM 280

Ventajas:

- Prolongación del ciclo de vida gracias al templado optimizado.

- Reducción del 60% en el tiempo de enfriamiento utilizando canales internos de refrigeración.

- Ciclos un 12% más cortos gracias a un enfriamiento y aplicación de agente desmoldeante más cortos.

- Mejoras en la estructura de la superficie de los componentes de inyección gracias a la impresión 3D.

- Reducción en el agente desmoldeante del molde.

- La calidad y perfección más elevadas en la producción de maquinaria y herramientas para la inyección