Mark Two de Markforged ofrece 6.700 h/año de producción de pieza final, con una sola impresora de rendimiento industrial en formato de escritorio

La impresión 3D da respuesta al reto productivo y logístico de Ordisi, S.A.

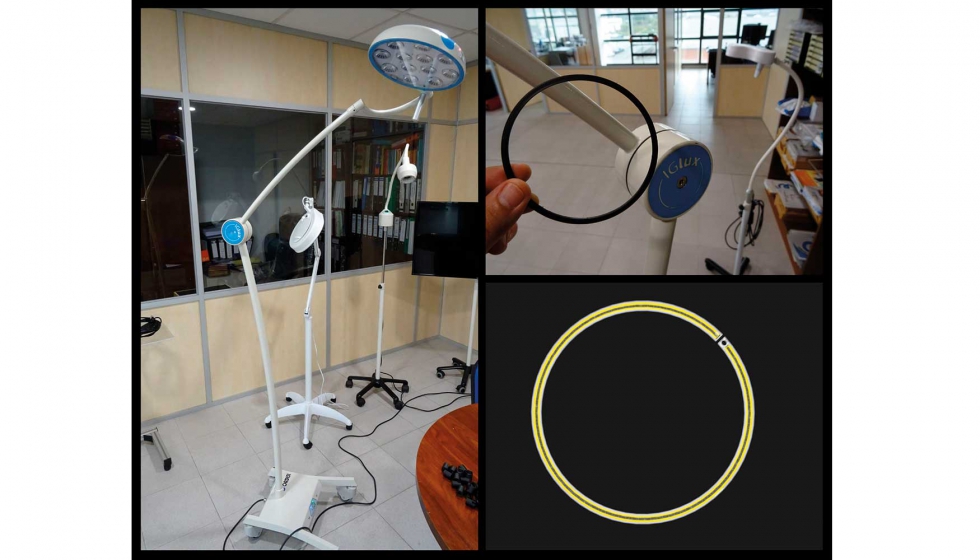

Ordisi, S.A. es una empresa catalana con más de 60 años de experiencia en la fabricación de equipos de electromedicina que en la actualidad exporta sus productos a países de la UE y a otros continentes. Están especializados en aspiración, con una amplia gama aspiradores, lámparas de exploración con luz halógena y led y lámparas para pequeña y mediana cirugía. Producen series cortas y buscan una forma de trabajar flexible que les permita adaptarse a las necesidades concretas y específicas de sus clientes. A Ordisi se le presentó un desafío el día que una junta en la articulación de un equipo de iluminación empieza a romperse. Tenían que encontrar la manera de sustituir esa junta de una forma rápida y eficaz, evitando la logística de trasladar y reparar estos equipos repartidos por todo el mundo. El problema añadido residía en que, para sustituir esa junta, era necesario desmontar el equipo, algo que solo podía hacerse en las instalaciones de Ordisi.

Solución al desafío

En el pasado, durante el transcurso de una feria, solicitaron a 3DZ unas muestras de Onyx con refuerzo de kevlar. Al encontrarse con el problema del lote defectuoso de lámparas, vieron que las características de la muestra encajaban con sus necesidades. Encargaron una prueba para testar la solución de Markforged propuesta por 3DZ y después del análisis y cálculo de costes, se decidieron por la impresora 3D Mark Two de Markforged. La cercanía con un proveedor que conoce a la perfección su producto, el servicio técnico tan cerca de la empresa, recibir el material en cuestión de horas, fueron factores también decisivos a la hora de decantarse por 3DZ. Al tener a su disposición todas las tecnologías 3D y equipos de primera calidad, 3DZ pudo ofrecer la solución que realmente se adaptaba a sus necesidades.

Más de 6.700 horas al año de impresión

Uno de los motivos por los que se decantaron por una Mark Two fue el acabado, “aunque la mayoría de las piezas que fabricamos con la máquina no estén a la vista, algunas si lo están y nos interesa transmitir un acabado fino que no deje ver los hilos de impresión como ocurre con otras impresoras” señala Alberto López, responsable de Calidad en Ordisi.

Ordisi fabricó una pieza de recambio abierta compuesta por Onyx, con refuerzos de fibra continua de kevlar a lo largo de todo el contorno, que podía ser montada por el propio cliente final de forma autónoma y sin desmontar absolutamente nada. La producción se realizó en cuestión de días, en mucho menos tiempo que si el equipo hubiera seleccionado un método de fabricación tradicional. Descubrieron además que les permitía fabricar gran cantidad de componentes en función de su demanda llegando a explotar la máquina 24/7 para alcanzar más de 6.700 horas de impresión al año. Dos años y medio después, tras más de 15.000 horas de impresión han comenzado a expandir sus capacidades de impresión con un equipo X3 de la gama industrial de impresión 3D de Markforged. “A veces hacemos la broma: quien más trabaja en la empresa es la Mark Two”, señala Alberto López.

Otro de los usos que Ordisi ha dado a sus máquinas es el de prototipado. La Mark Two les ha permitido prototipar para avanzar más rápido en el desarrollo de nuevos productos, detectar posibles fallos e ir mucho más directos a la fabricación del molde de inyección y sin errores.

Ordisi diseña para la fabricación aditiva. Con la adquisición y uso de las máquinas se dieron cuenta que no podían calcular un precio optimizado de un diseño pensado para ser fabricado con otra tecnología. Vieron fundamental adaptarse a la máquina para trabajar, los números cambiaron radicalmente trabajando a favor de la tecnología vs. los cálculos iniciales. “Calcular la amortización o el ahorro de costes que ha supuesto la adquisición de las máquinas es difícil de saber. El precio de la máquina es relativo al uso que le das, es una herramienta y va a depender de las horas. No importa tanto el coste de la máquina sino cuánto es el coste final de la pieza. Y no solo el coste sino los beneficios que conlleva” describe Alberto López.

Otra de las ventajas que destaca Ordisi es el escaso mantenimiento de la máquina. “La tasa de error es prácticamente cero. Para que os hagáis una idea, si en una sola bandeja de impresión de piezas pequeñas salen unas 50 unidades, en 3 años de uso hemos podido desechar como mucho 20-30 piezas”, señala López, “la máquina es muy fácil de utilizar, nos llevó escasos dos meses optimizar los diseños”.

Las ventajas de la impresión 3D para Ordisi

- Rápida iteración para poder probar diferentes versiones y así dar con una forma eficaz de sustituir la junta defectuosa de una forma rápida. Horas en lugar de semanas y a un coste menor.

- La flexibilidad de diseño permitió fabricar este recambio de fácil instalación.

- Fabricación directa, sin necesidad de utillajes.

- Sin necesidad de externalizar, con el coste y tiempo añadido que ello conlleva. Esto, además, impide poder realizar un mayor número de pruebas.

- Los costes para el envío de un paquete para un recambio de pocos gramos son muy inferiores a los costes de ida y vuelta del paquete voluminoso necesario para el envío de las lámparas completas.

- La calidad y acabados de las piezas en Onyx y poliamida con fibra de carbono permiten usarlas en múltiples aplicaciones, empezando a fabricar con esta misma impresora 3D una gran cantidad de componentes para sus lámparas.

- Planificación de la producción por tandas.

- Un trabajo continuo y desatendido. Es un equipo robusto, preciso y fiable, que permite producir piezas de gran calidad.

- El único posproceso es la eliminación de soportes en caso necesario y pueden ser retirados a mano.

- En la actualidad, en gran parte de su producción, se emplean piezas impresas que anteriormente se realizaban por mecanizado, llegando a imprimir más de 1.500 horas en 2 años y medio.

- Cada vez son más las aplicaciones que encuentran para las piezas de Markforged. En la actualidad en gran parte de su producción se emplean piezas impresas en 3D.