AIM3D presenta una nueva extrusora para la fabricación aditiva de metal, plástico y cerámica

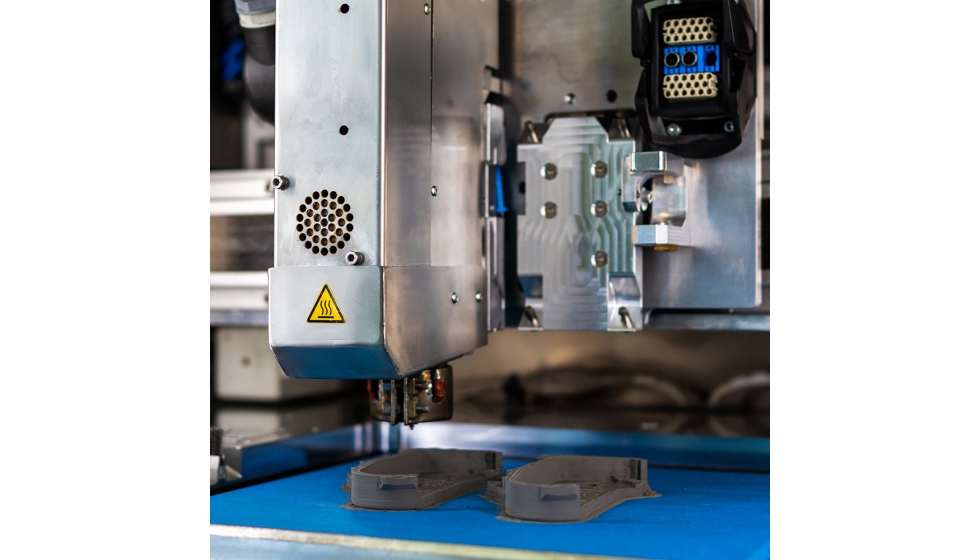

AIM3D, fabricante de impresoras 3D multimaterial, ha desarrollado durante la primera mitad de 2021 una nueva generación de impresoras para el proceso CEM (Composite Extrusion Modeling). La nueva extrusora CEM-E2 es un cabezal de impresión multimaterial para la fabricación aditiva que puede imprimir metal, plástico y cerámica. Actualmente AIM3D está desarrollando impresoras 3D de pellets más grandes para poder reproducir espacios de construcción más amplios y alcanzar mayores velocidades de construcción. La presentación del producto está prevista para la feria Formnext 2021 de Frankfurt que se celebrará del 16 al 19 de noviembre.

La extrusora CEM-E2, con sus cabezales de impresión, se adapta a distintos grupos de materiales. Con el cabezal de impresión de la versión ‘M’ (Metals), la extrusora se ha diseñado para materiales rellenos de metal (pellets MIM). El cabezal de impresión ‘P’ (Plastics) se utiliza para plásticos sin rellenar y rellenos. Para materiales rellenos de cerámica (pellets CIM) con una mayor abrasión se ha desarrollado el cabezal de impresión ‘C’ (Ceramics).

Las nuevas extrusoras/cabezales de impresión se distinguen por una precisión de alimentación claramente mejorada. Esto permite obtener una mayor calidad de superficie y mejores características mecánicas en el componente. Se ha conseguido aumentar la velocidad de extrusión más de un 200%, de forma que ahora es posible alcanzar una tasa de construcción de hasta 220 cm³/h con una boquilla de 0,4 mm. Clemens Lieberwirth, CTO en AIM3D, explica: “El nuevo desarrollo afecta tanto a la alimentación de material como a una refrigeración por agua opcional y a una mejor sujeción para el sistema de cambio rápido. La extrusora CEM-E2 patentada establece nuevos estándares en el proceso CEM con sus parámetros, adaptados a la medida de los materiales”.

El proceso CEM permite el uso de pellets estándar

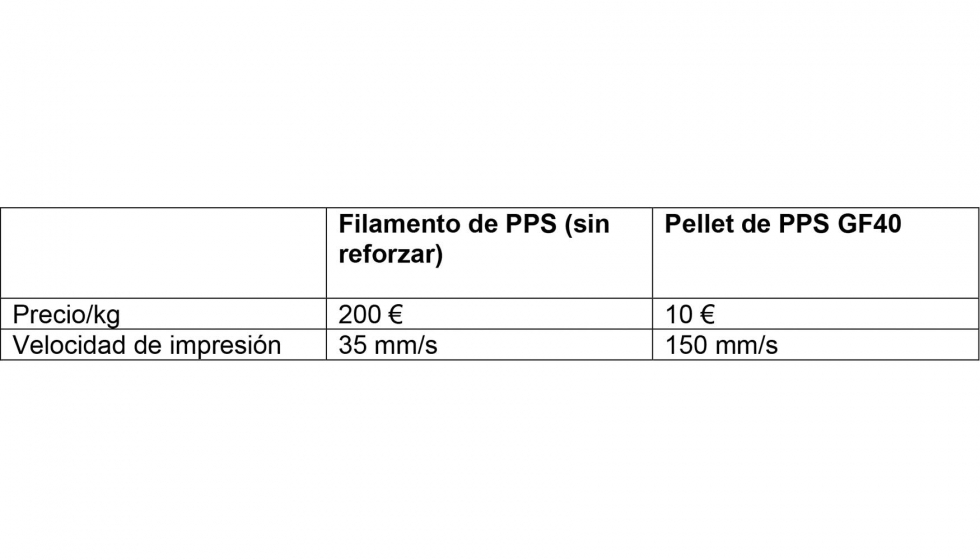

El atractivo de la tecnología CEM reside en el uso de una instalación para fabricación aditiva con diversos materiales. Además, a menudo se puede prescindir del uso de filamentos y utilizar pellets convencionales, lo que supone un gran ahorro de costes. También resulta fundamental la reducción del tiempo de construcción de un componente si se pueden utilizar los pellets directamente.

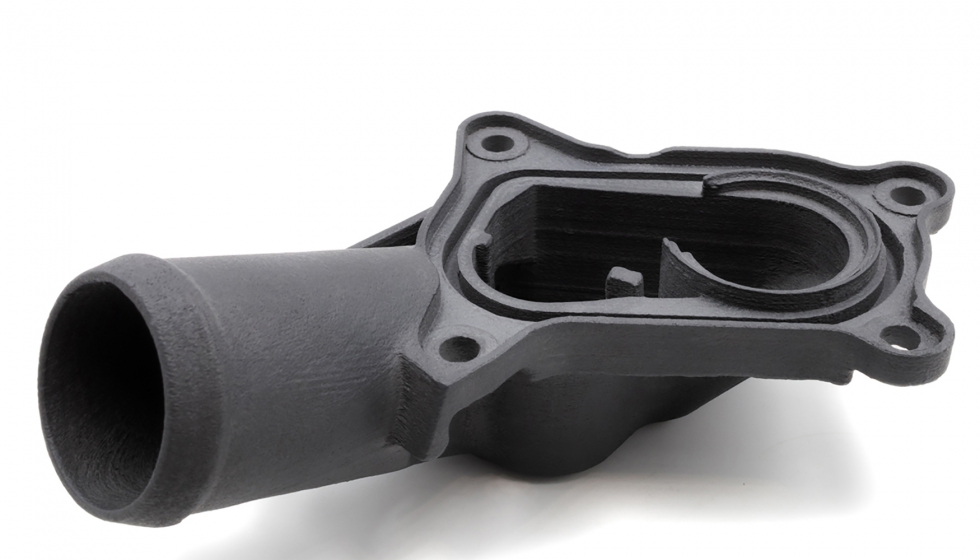

Desarrollo de un racor de distribuidor de refrigerante 3D de PPS GF 40 para Schaeffler

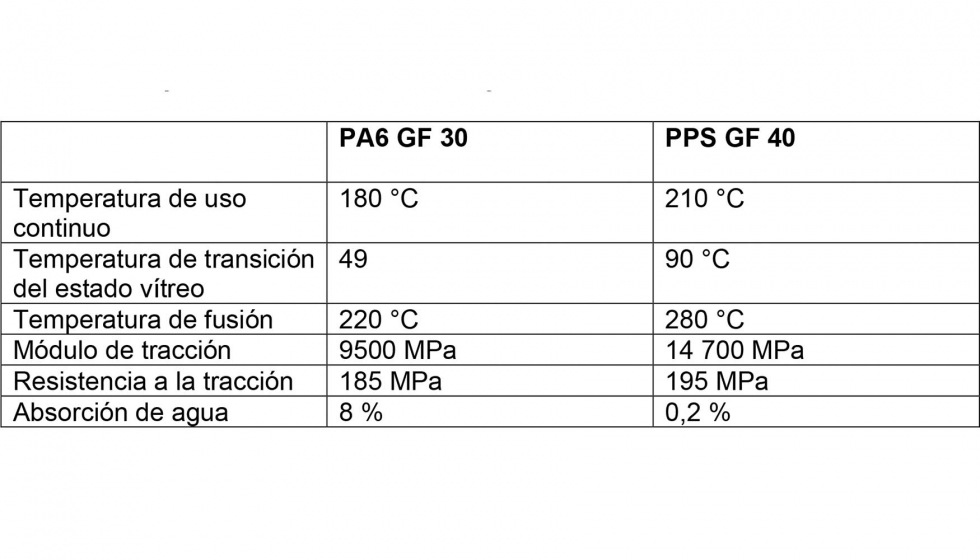

Con la nueva extrusora CEM-E2 se ha conseguido desarrollar un componente en PPS GF 40 para Schaeffler. Se ha empleado un polisulfuro de fenileno (PPS) de Celanese. Además de unas características básicas positivas, como su alto carácter ignífugo, el tipo ofrece muchas posibilidades de adaptar a la medida y de manera selectiva propiedades como la conductividad, la expansión térmica o el comportamiento de fricción. La colaboración en el desarrollo entre AIM3D y Schaeffler se centró en la tarea de desarrollar un racor de distribuidor de refrigerante como componente 3D. La extrusora CEM-E2 podía imprimir un PPS idéntico y, como para el moldeo por inyección, se eligió el PPS GF 40 para la impresión 3D. Normalmente la alternativa para la impresión 3D habría sido una PA6 30GF (poliamida), ya que no existe ningún PPS con fibra óptica en forma de filamento o en polvo para la impresión 3D. El material PPS permite el uso de altas temperaturas manteniendo mejores propiedades mecánicas, así como la producción de componentes ligeros. También resulta decisiva la extrema resistencia al medio, ya que el PPS apenas absorbe agua.

Nuevas vías para el uso de PPS en un proceso CEM

Los materiales PPS GF 40, químicamente idénticos al pellet para moldeo por inyección, no están disponibles actualmente en forma de filamentos para la impresión 3D. Sin embargo, una comparación en términos económicos entre los filamentos de PPS disponibles en el mercado y el pellet, ya demuestra el gran potencial de extrusión del pellet, incluso si estuvieran disponibles los materiales. Clemens Lieberwirth explica: “En la comparación directa entre el PPS en forma de filamento y como pellet, se obtienen ahorros de costes extremos en el caso del pellet y velocidades de construcción notablemente mejoradas. Los costes de fabricación puros del componente (horas de maquinaria + material) rondan los 70 €, el tiempo de impresión es unas 12 horas. Las impresoras de filamentos necesitarían para el mismo grosor de capa (50 µm) al menos 50 h”. El PPS, según Lieberwirth, resulta muy interesante para numerosos entornos desafiantes del sector de la automoción y la industria química. Por ejemplo, para las instalaciones de distribución de refrigerante.

El PPS como material: uso versátil, indeformable, conductor y resistente al medio

El PPS cuenta con propiedades que no tienen otros plásticos o metales. Este material ligero reduce el peso y, por lo tanto, el consumo de combustible y las emisiones de CO2. Además, el cliente puede utilizar algunas de las propiedades del material como conductividad, tribología o estabilidad en numerosos ámbitos a la medida de sus necesidades. También es posible combinar estas propiedades que otros materiales no ofrecen. En comparación con otros polímeros más económicos, el PPS presenta una mayor solidez y una menor expansión térmica. Al mismo tiempo, el PPS es resistente al agua, a la hidrólisis y a los disolventes, y presenta claras ventajas de aislamiento eléctrico y térmico. Otro factor a su favor es su carácter ignífugo intrínseco. El PPS es difícilmente inflamable por naturaleza, mientras que otros polímeros requieren el uso de aditivos para ello. Por desgracia, dichos aditivos modifican a veces las propiedades mecánicas en gran medida y tienen la característica indeseable de que pueden eliminarse con el vapor o los detergentes agresivos. Además de la resistencia a las llamas, el PPS presenta otras características favorables sin necesidad de mayor optimización. Por ejemplo, un punto de fusión elevado de unos 280 °C, una absorción de humedad muy baja y una muy alta resistencia a las sustancias químicas (a temperatura ambiente no hay ningún disolvente que pueda atacar al PPS). Otro punto a su favor es la conductividad térmica y eléctrica. Mediante agregados y su dosificación se puede aumentar la conductividad eléctrica, de modo que sea posible cualquier resistencia específica de volumen 1 y 1.015 Ohm. Su función incluye, así, desde el efecto antiestático al conductor o protector de electromagnetismo hasta la protección contra descargas eléctricas. Por consiguiente, este material resulta apto para instrumentos industriales en entornos que requieren protección contra explosiones o para carcasas de componentes electrónicos que deben cumplir requisitos de compatibilidad electromagnética.

Composite Extrusion Modeling

El Composite Extrusion Modeling (proceso CEM) combina el proceso de moldeo por inyección en metal (proceso MIM), ya establecido en todo el mundo, con las técnicas de los procesos procedentes de la fabricación aditiva.

En rasgos generales, se basa tanto en el Fused Deposition Modeling (modelado por deposición fundida o proceso FDM) como en el Selective Laser Melting (fusión selectiva con láser o proceso SLM), consiguiendo una fusión óptima de la producción convencional con la innovadora fabricación aditiva.

El resultado es un proceso muy sencillo realizado con pellets de moldeo por inyección ampliamente disponibles y económicos que ofrece la libertad de la fabricación aditiva sin moldes de fundición. Con el proceso CEM no solo se pueden reducir drásticamente los costes de material, sino también los costes de maquinaria. Los conocidos problemas que plantea la fabricación con metal, como las tensiones residuales, se reducen notablemente en el proceso CEM.

Una empresa nacida del amplio conocimiento de la tecnología

AIM3D GmbH es una startup fundada en 2017, como empresa derivada de la Universidad de Rostock (Lehrstuhl für Fluidtechnik und Mikrofluidtechnik) en Rostock (Alemania) y que se dedica a la producción de impresoras 3D industriales basadas en el proceso CEM (Composite Extrusion Modeling). Esto permite la fabricación de componentes y prototipos mediante pellets de moldeo por inyección corrientes en el mercado de los siguientes grupos de materiales: metal, termoplásticos (rellenos) y cerámica sin costes de reequipamiento en una impresora 3D multimaterial disruptiva. Las impresoras universales de AIM3D superan los límites que imponen los materiales, permiten el uso de materiales de moldeo por inyección convencionales y ofrecen, por lo tanto, un planteamiento excepcional desde el punto de vista económico para la estrategia de la fabricación aditiva. Estas impresoras 3D cuentan con la característica distintiva de una extrusora patentada CEM-E-1-Extruder de AIM3D, que puede procesar casi cualquier pellet de moldeo por inyección hasta una longitud o un diámetro de 3 mm. La elevada compresión ofrece un resultado de impresión siempre uniforme. Estas impresoras 3D cumplen con los mismos requisitos de las impresoras FDM y FFF de uso corriente del mercado y representan una opción económica a las unidades convencionales, ya que funcionan sin polvo esférico ni filamentos de plástico. El material de los prototipos también puede ser idéntico al del componente final. La máquina dispone de alimentación de material automática y puede contener hasta un litro de material por extrusor. Esto equivale a aprox. 1,2 kg ABS o hasta 4,4 kg de acero inoxidable. Además, el depósito de material se puede rellenar durante la impresión. Para el postratamiento, AIM3D dispone de un horno de sinterización de ExSO que desaglomera y sinteriza piezas metálicas directamente a continuación del proceso de impresión 3D en la instalación de ExAM. Los dos procesos se ponen en marcha automáticamente en una instalación tras pulsar un botón para fabricar piezas de metal de alta densidad según el proceso CEM. Mediante la generación homogénea y cuidadosa de la estructura metálica en el horno de sinterización, se obtienen piezas metálicas prácticamente libres de tensión residual con una estructura similar a la fundición.

Fused Granulate Modeling

El proceso Fused Granulate Modeling (FGM) se basa fundamentalmente en el ampliamente extendido proceso de fusión capa por capa de polímeros termoplásticos (FDM/FFF), formando parte de los procesos de fabricación aditiva.

El cabezal de impresión procesa el pellet para formar un fino hilo fundido y lo aplica sobre el campo de construcción. De este modo, mediante la generación automática de material de apoyo se van implementando formas más complejas para poder utilizar la producción especial o la fabricación de prototipos en la técnica de moldeo por inyección. A diferencia de los métodos de fusión capa por capa habituales, como la Fused Filament Fabrication (FFF), en FGM no se producen filamentos de forma compleja, sino pellets termoplásticos de moldeo por inyección corrientes procedentes de la fabricación en serie.