Sistema de acabado en masa de doble lote para procesos en húmedo y en seco

Una empresa sueca opta por una solución flexible y eficiente para el procesamiento en fundiciones de zinc

Gjuteriteknik, una fundición sueca especializada en fundición de zinc, buscaba un sistema de acabado en masa que permitiera el funcionamiento totalmente automático y rentable de diferentes procesos de acabado. Con el sistema de acabado en masa R 420 2-CH, Rösler pudo proporcionar la solución ideal. Este sistema permite el procesamiento simultáneo en seco o húmedo de dos lotes de piezas, incluyendo también el secado de las piezas terminadas, con un alto grado de estabilidad del proceso.

A mediados de la década de los 90, la fundición Gjuteriteknik AB, fundada en 1978, tomó la decisión estratégica de especializarse exclusivamente en la producción de piezas de zinc fundidas. Esta empresa familiar, ubicada en Värnamo, Suecia, y dirigida por la segunda generación de propietarios, Jonas und Peter Abrahamsson, se ha establecido con éxito en este campo y produce alrededor de un millón de piezas de fundición por día. Los servicios de la empresa incluyen la fase de diseño de un producto, la producción, el acabado superficial y la logística. Con su amplia cartera de productos, el especialista en fundición de zinc Gjuteriteknik, colabora con una amplia variedad de empresas en las areas de las telecomunicaciones, la electrónica, la automoción, el mobiliario y la construcción en Europa, Asia y América de Sur.

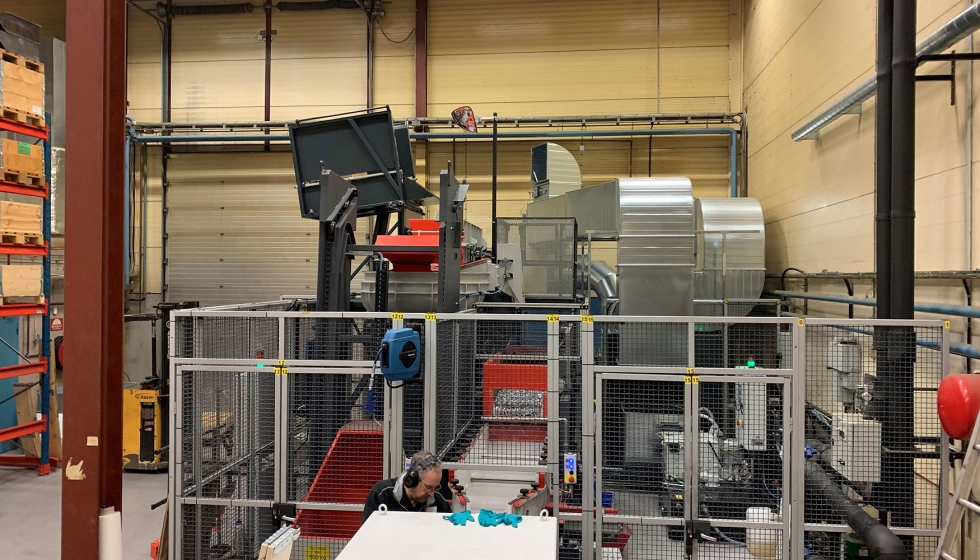

El sistema conjunto que consta de un vibrador rotativo, una secadora de cinta de aire caliente y una centrífuga semiautomática, permite el procesado paralelo de dos lotes de piezas de trabajo en modo seco o húmedo.

La receta para el éxito: flexibilidad, calidad y automatización

Jonas Abrahamsson comenta: “La fundición de zinc es un sector relativamente pequeño en la industria de la fundición. Para ser competitivos a nivel internacional, como empresa sueca, no solo debemos ser muy flexibles en el cumplimiento de los requisitos del cliente, sino que también debemos ser muy competitivos en cuanto a costes. Lo hemos logrado mediante la implementación de procesos altamente automatizados a lo largo de todo nuestro proceso de fabricación”. Abrahamsson continúa: “Nuestro objetivo es producir calidades de fundición que no requieran procesado adicional. Si había que desbarbar piezas, lo hacíamos principalmente en cabinas de granallado totalmente automáticas. Una de las razones de este enfoque fue que, nuestro antiguo sistema de acabado en masa ofrecía solo posibilidades de procesamiento muy limitadas y requería muchas operaciones manuales”. Por ello, cuando la empresa decidió adquirir un nuevo sistema de acabado en masa, sus principales requisitos fueron la flexibilidad de posibilidades de procesamiento, un proceso automatizado desde la carga de las piezas hasta su descarga tras la operación de secado y una alta capacidad. Debido a su excelente experiencia con el equipo existente de acabado en masa y granallado de Rösler, Gjuteriteknik decidió adquirir un sistema que consta de un vibrador rotativo de dos lotes, modelo R 420 2-CH, una secadora de cinta y una centrífuga para limpieza y reciclaje del agua de proceso. Otra razón para comprar el sistema Rösler fue que cumplía completamente con los requisitos del cliente respecto al tiempo de ciclo.

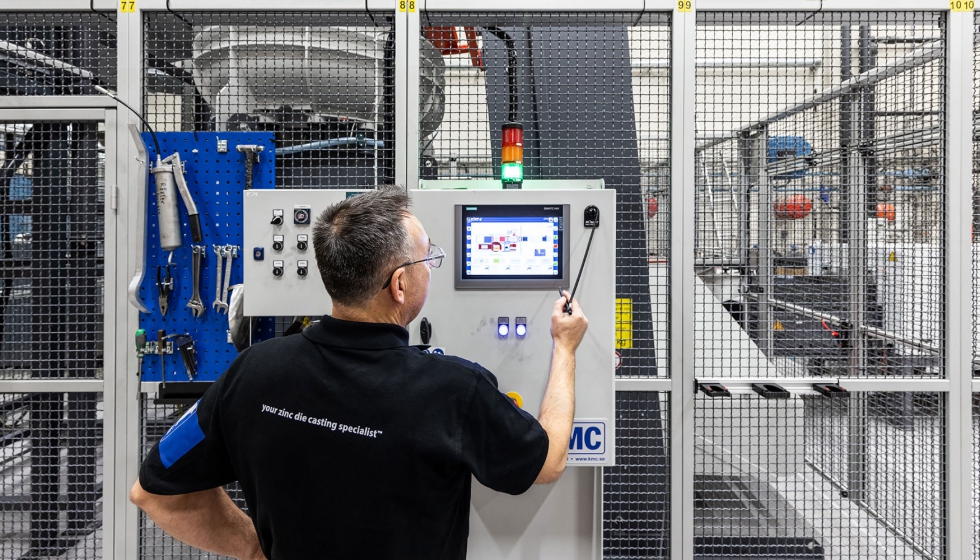

Una vez que el contenedor con piezas en bruto ha sido colocado en el sistema de carga, y el operario ha seleccionado el programa de procesado respectivo, incluido el secado de las piezas terminadas y la descarga de las piezas procesadas en una operación en seco, el proceso se ejecuta de forma totalmente automática.

Procesado eficiente en seco o en húmedo

En el centro del sistema de doble lote, que permite el procesamiento paralelo de dos lotes de piezas, se encuentra un vibrador rotativo con un volumen bruto de 420 litros, adecuado para operaciones de acabado tanto en húmedo como en seco. “Ya teníamos un proyecto para el acabado en seco de las piezas, y sabíamos que la demanda de acabado en seco aumentaría significativamente. Por eso, era muy importante para nosotros procesar las piezas de forma totalmente automática, lo que hasta ahora no había sido posible. Por este motivo, la flexibilidad de los procesos tuvo la máxima prioridad”, explica el director gerente. Para la operación de acabado en masa, los contenedores suministrados por el cliente con piezas en bruto se colocan en el dispositivo de carga de elevación y que transfiere las piezas a una tolva vibratoria. Una vez que el operario ha introducido la identificación de la pieza en el PLC, el programa de procesado específico de la pieza se inicia automáticamente. Mientras que la tolva vibratoria transporta las piezas fundidas de zinc en bruto al vibrador rotativo, el dispositivo de carga vuelve a su posición inicial. Esto permite colocar otro lote de piezas en el cargador y seleccionar el programa respectivo. Después del tiempo de procesado preprogramado, se abre una compuerta de descarga en la parte inferior del vibrador rotativo, y la mezcla de abrasivos y las piezas terminadas se descarga en una tolva de acumulación vibratoria con una intensidad de vibración ajustable. Tan pronto como la cuba de procesado está vacía, la compuerta de descarga se cierra y la cuba de procesado se llena con otro lote de abrasivos y piezas en bruto. Al mismo tiempo, la tolva de acumulación vibratoria, transfiere las piezas terminadas y abrasivos a la unidad de separación vibratoria, donde se separan los abrasivos y las piezas. Un tamiz de tamaño inferior, garantiza que durante la operación de separación, el abrasivo que se haya vuelto demasiado pequeño se descargue del sistema. Esto asegura una alta estabilidad del proceso. Dentro de ciertos intervalos de tiempo, se agregan manualmente nuevos abrasivos al sistema. El área alrededor de la unidad de separación vibratoria se diseñó como una zona de seguridad separada, a la que se puede entrar de manera segura, mientras el vibrador giratorio está en funcionamiento. Esto permite colocar contenedores de piezas vacíos para piezas que se terminaron en un proceso seco y se descargaron a través de un transportador transversal vibratorio móvil. Las piezas que se sometieron a un proceso de acabado en húmedo se transfieren a la secadora de cinta de aire caliente de dos metros de largo R 2000 BT.

Mientras se procesa un lote de piezas en el vibrador rotativo, un segundo lote pasa por la estación de separación y, en caso de procesamiento en húmedo, por la secadora.

Limpieza y reciclaje del agua de proceso por centrifugación

Durante los procesos de acabado húmedo, un alto flujo de compuesto a través del vibrador rotativo asegura un lavado completo y seguro de contaminantes como metales, partículas de abrasivo, etc. La mezcla de agua y compuesto fluye hacia el vibrador rotativo desde la parte superior y se descarga por la parte inferior, drena y luego se bombea a la centrífuga semiautomática Z 800. Para promover la separación de los sólidos del agua de proceso en la centrífuga, los floculantes se dosifican automáticamente en el agua de proceso. El agua limpia se bombea a un tanque de agua limpia. Según sea necesario, el compuesto se inyecta en el agua de proceso de forma totalmente automática. Esto garantiza una concentración constante de compuesto y, por lo tanto, resultados de acabado de alta calidad absolutamente repetibles. Jonas Abrahamsson concluye: “El nuevo sistema de acabado en masa, nos permite adaptar nuestros procesos de acabado a las piezas y, por lo tanto, nos permite cumplir perfectamente con los requisitos de nuestros clientes. Estamos muy contentos con el nuevo equipamiento y sentimos que estamos bien preparados para cualquier desafío de acabado futuro”.

Durante más de 80 años, la empresa privada Rösler Oberflächentechnik GmbH ha estado involucrada activamente en el campo de la preparación de superficies y el acabado superficial. Como líder del mercado global, ofrecemos una cartera completa de equipos, consumibles y servicios en torno a las tecnologías de granallado y acabado en masa para un amplio espectro de industrias diferentes. Nuestra gama de aproximadamente 15.000 consumibles, desarrollada en nuestros centro de pruebas ubicados en todo el mundo, sirve específicamente a nuestros clientes para resolver sus necesidades individuales de acabado. Bajo la marca AM Solutions ofrecemos numerosas soluciones de equipos y servicios en el área de fabricación aditiva / impresión 3D. Por último, pero no menos importante, como nuestro centro de formación central, la Rösler Academy ofrece seminarios prácticos enfocados a temas relacionados con acabado en masa y granallado, gestión y fabricación aditiva. Además de las ubicaciones de fabricación alemanas en Untermerzbach / Memmelsdorf y Bad Staffelstein / Hausen, el grupo Rösler tiene una red global de 15 sucursales de fabricación / ventas y 150 agentes de ventas.