Fabricación aditiva por L-PBF en el CFAA: procesos híbridos

El presente artículo se centrará en la tecnología de Fabricación Aditiva L-PBF, basándose en diversos proyectos del CFAA, mostrando su versatilidad en cuánto a fabricación de piezas de diversas tipologías, con características singulares, y su capacidad de hibridación en diferentes vertientes. Así, el proceso de fabricación L-PBF consiste en la fabricación de la pieza capa a capa sobre un lecho de polvo, que se esparce por toda la plataforma con una altura constante, y es fundido por un láser, creando así, capa a capa, la pieza final.

Los beneficios del proceso L-PBF son notables. Por un lado, gracias a la fabricación capa a capa, se pueden lograr geometrías complejas de baja densidad y geometrías cercanas a la final, superando así los límites de los procesos fabricación convencionales. Por otro lado, se reduce el buy-to-fly ratio gracias a que el aprovechamiento del material es más óptimo. Además, la variabilidad del proceso permite fabricar piezas totalmente personalizadas por lotes.

En el sector aeronáutico, concretamente en las zonas calientes de los motores aeronáuticos, se observa y se pronostica un incremento exponencial de piezas fabricadas por esta tecnología superando el 30% del total en las próximas décadas (ver figura 1). La Fabricación Aditiva por L-PBF se encuentra en constante evolución, partiendo de la sustitución de piezas que provienen de la fundición, se espera llegar a emplear esta tecnología en piezas criticas como en las zonas estáticas calientes del motor y en las palas rotativas refrigeradas, pasando por componentes estructurales y componentes biónicos.

![Figura1. Evolución y previsión de la tipología de piezas en motores aeronáuticos en los próximos años (ICTM 2019 [1]) Figura1. Evolución y previsión de la tipología de piezas en motores aeronáuticos en los próximos años (ICTM 2019 [1])](https://img.interempresas.net/fotos/2834554.jpeg)

Uno de los grandes inconvenientes de este método de fabricación, es la certificación de las piezas fabricadas. Las labores de inspección y análisis son cruciales para el certificado de piezas. Debido a la gran variabilidad de los parámetros de fabricación, la certificación ex-situ supone un reto importante. Por ello, las herramientas de monitorización y control in-situ son esenciales para la maduración del proceso en aplicaciones de altas especificaciones, como es el caso de muchas piezas del sector aeronáutico. El crecimiento exponencial de piezas fabricadas por esta tecnología, junto con la necesidad de monitorización y control in-situ, fuerza a los fabricantes de Máquinas-Herramienta para el proceso de L-PBF a una renovación constante de su catálogo incrementando las prestaciones de las máquinas, siendo la tendencia actual a la incorporación de máquinas multi-láser, más automáticas y con monitorización on-line del proceso.

Actualmente, el grupo de Fabricación Aditiva del CFAA cuenta con una máquina Renishaw AM400 que consta de un láser de fibra de 400W y un escáner galvanométrico 2D. A día de hoy, debido a la rápida evolución de la tecnología/máquinas de L-PBF, y a las necesidades de los socios del centro, se está abordando la adquisición de una nueva máquina que incorpore la capacidad multi-laser y de monitorización.

Por otro lado, en lo que respecta a la versatilidad del proceso de L-PBF en cuánto a la fabricación de piezas, se puede definir como un proceso de fabricación en 2 ejes y medio. Los espejos galvanométricos del escáner permiten fundir, a muy alta velocidad, cualquier punto en el plano XY, no existiendo ningún control en el eje Z salvo el desplazamiento de la mesa tras el escaneo de cada capa. Además, añadiendo la imposibilidad de giro por cuestiones de proceso, no es posible controlar el proceso de fabricación en 3 y/o 5 ejes simultáneamente. A priori, aunque esto pueda considerarse una desventaja, el rediseño de la pieza a fabricar permite una gran libertad a la hora de generar geometrías complejas, siempre y cuando se realice el diseño desde un punto de vista de fabricación aditiva.

En términos generales, se trata de una tecnología muy versátil donde la optimización topológica es de gran interés para desarrollar componentes más ligeros, eliminando material en las zonas donde no se realiza ningún esfuerzo. Otra ventaja del proceso es la reducción de las conexiones mecánicas entre los componentes de un conjunto. La consolidación de distintas piezas para crear una única pieza, evita los problemas posibles en las conexiones y reduce el peso de todo el montaje. Además, sin tener que añadir más procesos de fabricación, la generación capa a capa de los componentes posibilita realizar conductos interiores para la refrigeración de las piezas, o para integrar sensorización.

No todos los diseños se pueden considerar aptos para la fabricación L-PBF. Motivo de ello puede ser que las piezas sean demasiado macizas o que contengan voladizos que requieran alto contenido de soportes. En muchas ocasiones, se realiza un rediseño topológico para que las piezas se puedan fabricar por L-PBF, aunque, puede ocurrir que la geometría de amarre de dicha pieza con el resto del conjunto no sea re-diseñable. En estos casos, una posible salida es la combinación de diferentes métodos de fabricación utilizando el concepto de la fabricación híbrida.

A continuación, se van a introducir con más en detalle algunos ejemplos de fabricación híbrida o combinada realizados en diversos proyectos del CFAA, donde no ha sido posible realizar un diseño topológico de la geometría para llegar a las especificaciones requeridas. Así, la fabricación híbrida o combinada se ha divido en los siguientes apartados:

- Fabricación híbrida aditiva: pieza fabricada por combinación de procesos aditivos, L-PBF y L-DED.

- Fabricación híbrida sustractiva + aditiva: pieza fabricada por L-PBF sobre una base mecanizada.

- Fabricación híbrida por L-PBF: Pieza fabricada íntegramente por L-PBF con zonas fabricadas con otros sets de parámetros y/o estrategias.

Fabricación aditiva por combinación de procesos aditivos

El objetivo de las tecnologías de Fabricación Aditiva en metal L-DED y L-LPBF es la creación de componentes cuya geometría sea lo más próxima posible a la forma final por adición de material. La tecnología L-DED se basa en el aporte de polvo metálico por medio de una boquilla y la fusión por láser del polvo sobre la superficie de la pieza. Sin embargo, cada uno de estos procesos presenta, por separado, ventajas e inconvenientes que marcan una diferencia suficiente para que cada uno tenga un campo aplicación bien definido. En términos generales, el tamaño de pieza, el aporte térmico, y el volumen de material depositado por minuto, es mayor en el proceso el proceso de L-DED. Mientras que, en cuestión de precisión y acabado, mediante la tecnología de L-PBF se obtienen piezas que, salvo ciertos requerimientos, pueden llegar a ser funcionales sin necesidad de apenas operaciones de acabado. Completamente a la inversa cuando se trata de la complejidad geométrica que admiten ambos procesos.

Tras comparar ambos procesos, se observa que su aplicación dependerá de las características de la pieza final, y que cada proceso posee un ámbito bien definido según las ventajas que aporta. Sin embargo, la siempre creciente necesidad industrial de mejoras ha llevado a combinar ambas tecnologías aditivas y sus ventajas. A pesar de ello, esta mezcla de procesos no está exenta de desafíos, ya sean los vinculados a las tecnologías en cuestión o los nuevos que deriven de dicha combinación.

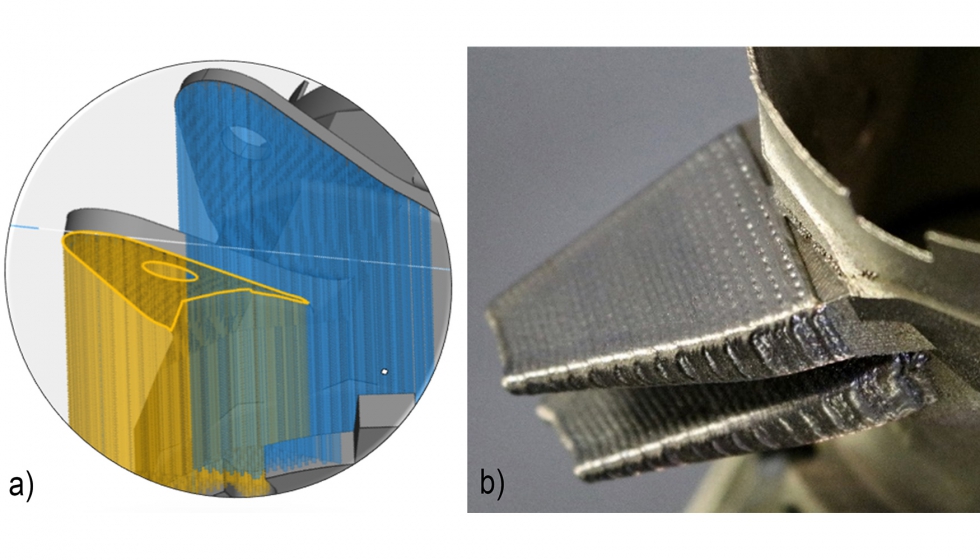

Como ejemplo de un caso práctico se presenta el ensayado por la Universidad del País Vasco (UPV/EHU), enmarcado en los proyectos, Elkartek 2018 Addisend y Transfron 3D de la primera convocatoria Interreg Poctefa 2014-2020. En este caso, se pretende minimizar, o incluso eliminar, la necesidad de soportes en la fabricación por L-PBF de una pieza orientada para la industria aeronáutica. Para más tarde, añadir por L-DED las geometrías en forma de aleta que imposibilitaban dicha tarea anteriormente. El resultado, es una pieza que requiere el mínimo mecanizado y consumo de material, sin que ello afecte a su diseño.

Para la fabricación del componente, se procede al estudio de su geometría, con la intención de evaluar que zonas requerirán soportes durante el proceso de L-PBF, Figura 2. a). Se trata de un tubo de poco espesor con geometrías complejas del que surgen perpendicularmente unas aletas que no se pueden rediseñar topológicamente debido a que son zonas de amarre con el resto del conjunto. La metodología seguida es fabricar el tubo mediante L-PBF y, tras esto, añadir el material de las aletas por L-DED, que son las zonas con mayores tensiones residuales que requerirían mayor cantidad de superficie. Para la fabricación inicial por L-PBF se diseñan unas superficies planas en las bases de las aletas para, posteriormente, proceder a añadir material por L-DED. El resultado antes del mecanizado final de las aletas se muestra en la figura 2. b).

Uno de los mayores problemas a solventar durante este proceso de fabricación híbrida ha sido el espesor de la pared sobre sobre la que se añade material por L-DED. La tecnología de L-PBF permite fabricar geometrías con unas paredes de espesor muy pequeño, menores que 100 µm, que en la práctica se traducen en una reducción considerable de peso en el diseño. Pero, por otra parte, el proceso de L-PBF sobre paredes de pequeño espesor puede producir distorsiones en la geometría. Por ello, para esta fabricación híbrida con la combinación de procesos aditivos existirán limitaciones, tanto para el espesor de las piezas fabricadas por L-PBF cómo para la potencia empleada en el proceso de L-DED, con el objetivo de evitar las distorsiones en el componente o, incluso, daños en el sustrato.

La combinación de los procesos aditivos de L-PBF + L-DED no sólo aporta ventajas de diseño y viabilidad de fabricación, sino también la optimización del proceso. Al reducir los soportes necesarios durante la fabricación por L-PBF, se evitan pasos de mecanizado posteriores y horas de aporte del material de soporte que más tarde hay que eliminar, con el consecuente coste económico que conlleva. En el caso de estudio mencionado anteriormente, por ejemplo, la fabricación de una pieza se estima en 1.850 minutos mediante L-PBF, y en 960 minutos para la combinación de L-PBF+L-DED; consiguiendo una reducción que ronda el 50% de tiempo total. En este caso, el principal ahorro de tiempo se debe a que si se fabrica la pieza íntegramente por L-PBF sólo es posible fabricar una por plataforma, mientras que, si se fabrica sin las aletas, se pueden introducir hasta tres en el espacio de trabajo de la máquina.

Fabricación híbrida sustractiva + aditiva

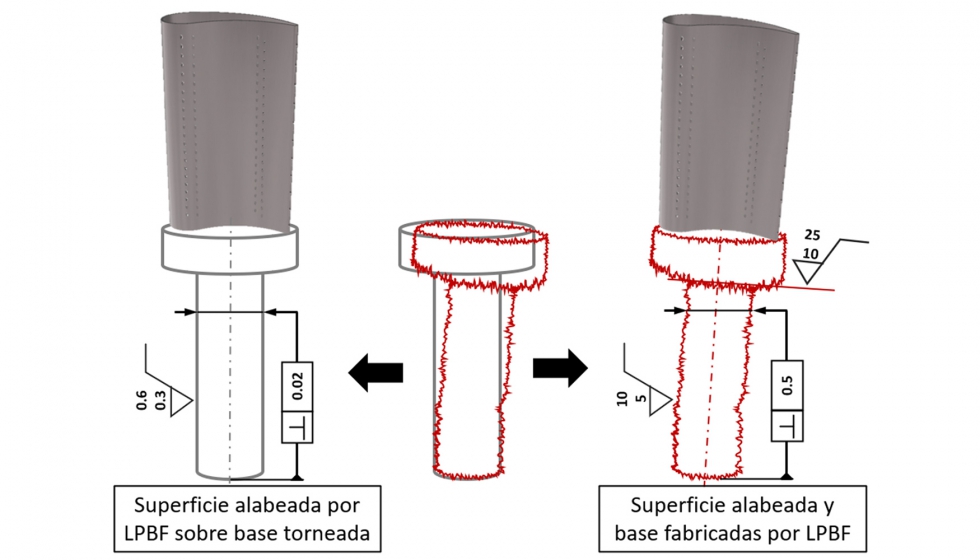

Uno de los principales inconvenientes de la fabricación aditiva L-PBF, además de la limitación geométrica, es que a día de hoy no es posible obtener un acabado superficial y tolerancias comparables a las obtenidas mediante tecnologías sustractivas como el torneado, el fresado o la electroerosión. Por ese motivo es posible que ciertas piezas no puedan ser fabricadas empleando esta tecnología, ya que no son capaces de cumplir determinadas tolerancias dimensionales y de rugosidad exigidas para el componente. Ejemplo de ello son los componentes alabeados. En la figura 3 se muestran las diferencias entre una base de un álabe fabricada por torneado y la fabricada mediante L-PBF.

Por ello, a lo largo del trabajo llevado a cabo en las instalaciones del CFAA dentro del proyecto Sustradd de la convocatoria Konexio 2020, se han combinado procesos de mecanizado sustractivo con el proceso de L-PBF y, así, conseguir las tolerancias requeridas en las zonas de conexión o amarre con el resto de piezas mientras se aprovechan las ventajas que permite la fabricación aditiva en el diseño de los componentes más complejos. Estas zonas de tolerancias críticas, que normalmente se corresponden con la base, suelen tener una superficie perpendicular a la dirección de la superficie alabeada que debe de ser fabricada en dirección Z para entrar en tolerancias. Por este motivo, si se desea fabricar la superficie alabeada en la dirección óptima, debe sacrificarse el acabado superficial y las tolerancias dimensionales de la base y soportarse para poder garantizar su fabricación por L-PBF. Por otro lado, la fabricación de componentes alabeados empleando la tecnología L-PBF, tiene gran interés ya que permite álabes instrumentados y/o con conductos de refrigeración internos en una sola pieza y sin la necesidad de procesos largos y costosos. Por ello a continuación, se presenta un proceso de fabricación híbrida llevado a cabo en el CFAA para poder fabricar los componentes alabeados combinando la Fabricación Aditiva por L-PBF sobre partes finales mecanizadas con tecnologías sustractivas.

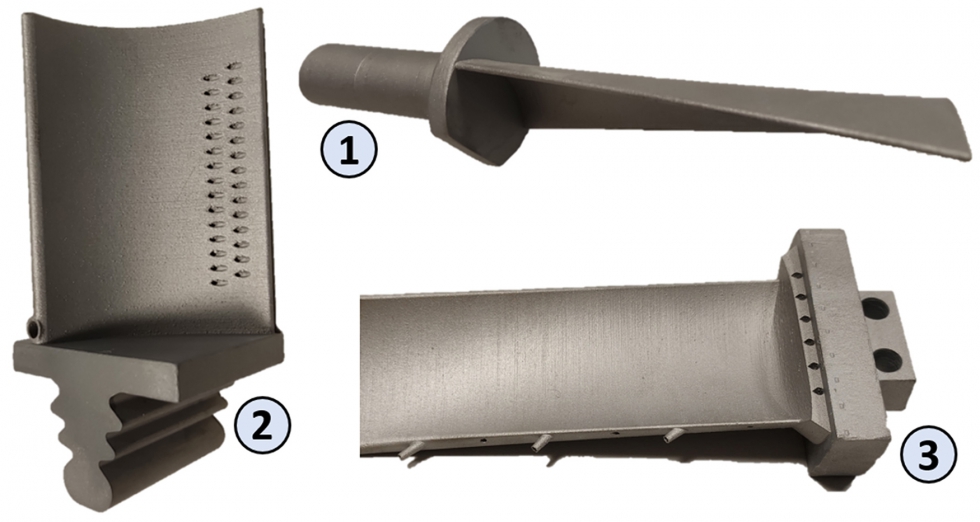

Primero, se diseñaron distintos componentes alabeados de turbinas aeronáuticas con sus respectivas bases, que fueron fabricadas mediante electroerosión, torneado y mecanizado para cumplir así todos los requerimientos exigidos. Concretamente se diseñaron los 3 álabes cuyo resultado final se muestra en la figura. 4:

- Álabe para redireccionamiento de flujo entre etapas de la turbina con un perfil alabeado simple fabricado por aditivo y una base mayoritariamente cilíndrica fabricada por torneado.

- Álabe con base en forma de fir-tree para su posicionamiento en discos de la turbina con base fabricada por electroerosión por hilo y perfil alabeado con refrigeración interna fabricado por L-PBF.

- Álabe característico de los bancos de ensayo de turbinas con base fabricada por fresado con agujeros cilíndricos para el ensamblaje en la turbina mediante bulones. Además, se ha añadido un perfil alabeado fabricado por L-PBF con canales internos para poder introducir sensores de presión y de temperatura.

El principal punto de errores dimensionales durante la fabricación de estos álabes ha sido en el posicionamiento de la zona alabeada a fabricar por L-PBF sobre su base correspondiente mecanizada por diferentes procesos. Con el objetivo de minimizar estos errores, se ha diseñado una plataforma especial con el mecanizado de las cajeras donde introducir las bases de los álabes y se ha ajustado el contorno de esas cajeras con la trayectoria del escáner que funde el polvo metálico en la máquina de L-PBF.

Por último, una vez fabricadas las piezas, se ha escaneado el álabe completo para determinar sus tolerancias dimensionales y se realizado una tomografía de Rayos X en la zona de unión entre la base mecanizada y la superficie alabeada aportada para asegurar la integridad de la unión. Por un lado, se ha comprobado que no existen faltas de fusión o poros en la zona de unión y, por otro lado, que el posicionamiento de la base respecto de la zona alabeada es correcto.

Fabricación híbrida por L-PBF

Para concluir con estos ejemplos de fabricación híbrida centrados en el proceso de Fabricación Aditiva por el proceso de L-PBF, se quiere hacer mención a la fabricación híbrida dentro del propio componente, únicamente utilizando el proceso de L-PBF. Con un cambio en el set de parámetros y/o trayectorias de proceso en distintas zonas de la pieza se pueden conseguir piezas con cualidades y funciones locales distintas al resto de la pieza. Un ejemplo claro en las prótesis médicas, donde con Titanio y en una única pieza se fabrica una zona densa con una zona porosa, estructurada o no estructurada, que facilita la adhesión del tejido celular en esa zona. Esto se consigue, únicamente, con un cambio de parámetros de proceso durante la fabricación del componente.

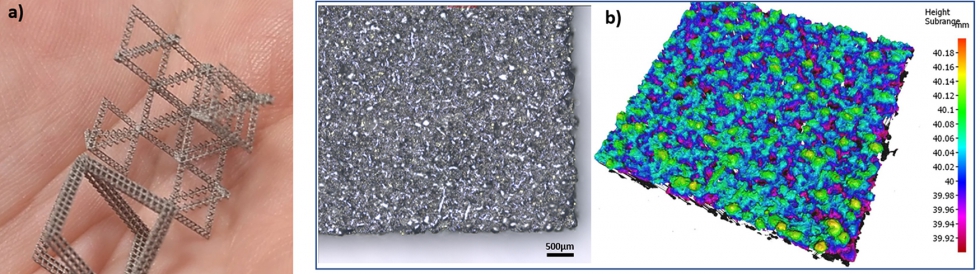

La versatilidad del proceso de L-PBF permite fabricar punto a punto para crear una porosidad o micro-celosía estructurada (ver figura 5.a), se pueden realizar líneas únicas para fabricar paredes delgadas de 100 µm, por ejemplo, para refrigeraciones internas, dar forma a microsensores integrados en piezas o en los paneles honeycomb que se fabrican simultáneamente con la pared de las turbinas aeronáuticas. Por otro lado, se puede barrer un área. Si esta área se barre con los parámetros correctos se crea una pieza prácticamente densa con una pequeña porosidad residual inherente del proceso, pero, si se barre con los parámetros incorrectos, pero de forma razonada, se puede llegar a crear una pieza porosa que permite el paso de fluido en zonas concretas o trabajar como aislante térmico (ver figura 5. b).

Como ejemplo de un caso práctico de fabricación híbrida se presenta el trabajo realizado en el CFAA con el Departamento de Ingeniería Mecánica de la Universidad del País Vasco (UPV/EHU), como parte del proyecto ADAM2 enmarcado en la convocatoria europea H2020-Fetopen. Se ha trabajado, entre otras acciones, en la fabricación de la estructura con la menor densidad posible formada por rombos en 3 dimensiones de tamaño que sea capaz de soportar una superficie cualquiera fabricado íntegramente por L-PBF con parámetros híbridos. La microestructura se ha fabricado con una estrategia de punto único y la superficie que soporta será fabricada mediante barrido de áreas densas.

Tratamiento HIP en piezas ultraligeras

Tradicionalmente, las estructuras de celosía, en inglés ‘lattice structures’, a escala micro y las piezas con formas complejas de paredes delgadas, se han considerado difíciles de fabricar mediante procesos convencionales. Sin embargo, la gran libertad geométrica inherente a los procesos de fabricación aditiva, ha permitido la materialización de diseños complejos, inalcanzables mediante cualquier otro método de fabricación. Por lo tanto, el proceso de fabricación idóneo para estas arquitecturas es la fabricación aditiva es la Fusión de Lecho de Polvo por Láser, en inglés ‘Laser Powder Bed Fusion’ (L-PBF).

A pesar de que mediante el proceso aditivo de L-PBF se obtienen componentes con un alto grado de densificación, siempre se obtiene una porosidad intrínseca al proceso que, en ocasiones, es necesario eliminar mediante un tratamiento posterior, especialmente en el caso de componentes críticos y/o altamente solicitados estructuralmente. Uno de estos tratamientos es el HIP (Hot Isostatic Pressing), el cual se basa en la densificación de polvos o fundiciones porosas y su sinterización en un entorno controlado a alta presión (100-200 MPa) y a alta temperatura (900-1.250 °C). Mediante este tratamiento se obtienen componentes más densos, al reducirse las imperfecciones internas, sin afectar, en un principio, a la forma del componente fabricado, pero reduciéndolo de forma equivalente en todo su volumen debido a la eliminación de la porosidad interna. El tratamiento de HIP no está indicado para piezas con un peso inferior a 500 g ya que en este tipo de piezas no se asegura una nula deformación geométrica debido a las altas presiones del proceso [2].

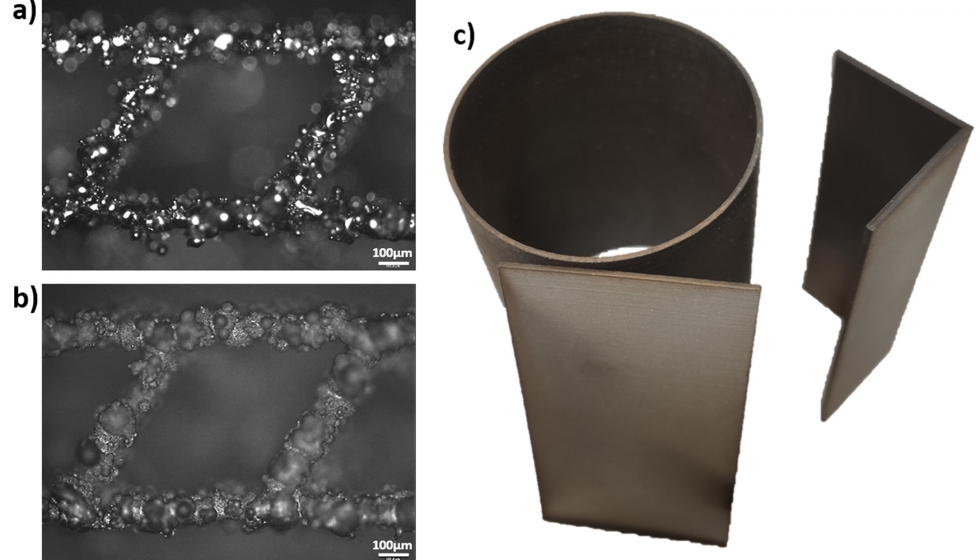

Es por esto que, en el marco del proyecto Qualyfam financiado por el programa Elkartek del Gobierno Vasco, se ha estudiado la influencia del tratamiento HIP en componentes metálicos con estructuras de celosía, con barras de un diámetro aproximado de 100 µm, fabricadas mediante L-PBF, (ver figura 6. a) y b). Los resultados preliminares sugieren que el tratamiento HIP en componentes constituidos por micro-estructuras de celosía, y fabricados mediante el proceso de L-PBF, no resulta en una alteración notable de la geometría y, por tanto, no tiene un efecto significativo en su deformación geométrica. Se ha observado una pequeña diferencia en cuanto a longitud y diámetro de barras que puede ser debida a la eliminación de poros internos y/o la integración/eliminación de las partículas parcialmente adheridas en la superficie.

Por otro lado, en el en el marco del proyecto Apropos financiado por el programa Hazitek del Gobierno Vasco, se ha estudiado la influencia del tratamiento HIP en piezas esbeltas de pared delgada, de 500 µm de espesor, en diversas geometrías fabricadas mediante L-PBF (ver figura 6. c). En este caso, se han observado deformaciones geométricas, especialmente en piezas de pared delgada de contorno cerrado que se minimizan al introducir refuerzos entre las paredes del contorno. Cabe mencionar que las deformaciones sufridas durante el tratamiento de HIP han sido inferiores a las observadas durante el propio proceso de fabricación por L-PBF.

Referencias

[1] ICTM conference 2019. ICTM - International Center for Turbomachinery Manufacturing in Aachen. https://www.ictm-aachen.com/

[2] E. P. M. Association, «EPMA, » 2020-2021. [En línea]. Available: https://www.epma.com/hot-isostatic-pressing.