Y de repente, el soporte de la rueda impreso en 3D frena...

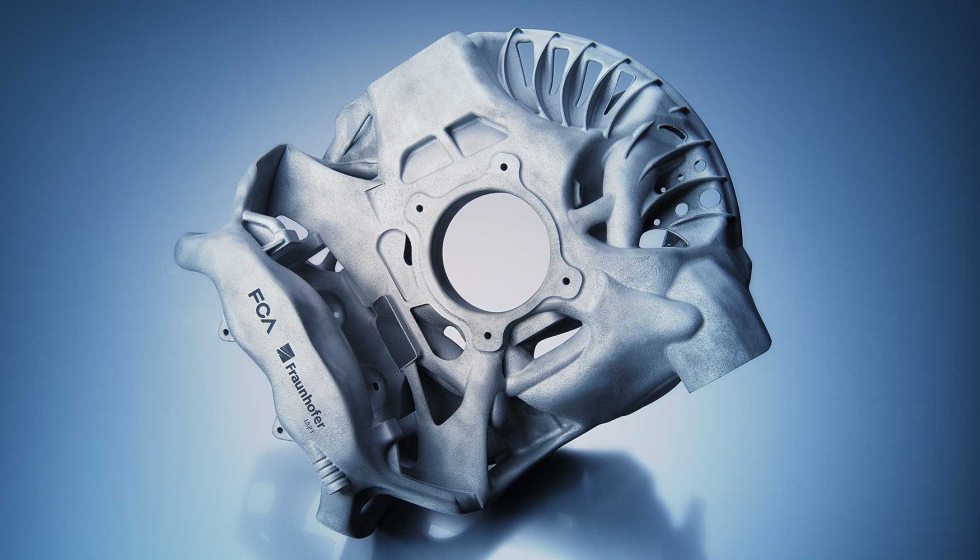

Una innovación a través de las fronteras de Hamburgo a Turín atrae la atención de los entusiastas de la automoción: Fiat Chrysler Automobiles (FCA) y el Instituto Fraunhofer de Investigación de Tecnologías de Fabricación Aditiva IAPT desarrollaron juntos un soporte para rueda impreso en 3D con una pinza de freno integrada para un coche deportivo FCA.

La pieza representa el primer paso hacia la impresión en serie en 3D de los componentes del vehículo FCA. Comentando estos ambiciosos objetivos, Carlo Carcioffi, jefe de Procesos y Materiales Avanzados de Carrocería, Interiores y Chasis, dice: “Junto con nuestro socio de innovación Fraunhofer IAPT estamos recortando los costes y el esfuerzo de producción de las piezas clave del vehículo. La transferencia de conocimientos nos ayudará a mejorar la competencia de fabricación aditiva en los campos de diseño integrado, materiales y tecnología de procesos en todo el grupo”.

Todo incluido: Porta-ruedas con pinza de freno integrada

La colaboración en la investigación en tecnologías aditivas comenzó con una pregunta audaz: ¿Cómo se puede realizar un sistema de suspensión completo para un coche deportivo utilizando la impresión en 3D? En la actualidad, este sistema todavía consiste en varias partes individuales como el soporte de la rueda, la pinza de freno, incluyendo la hidráulica, y el escudo térmico. En el pasado, estos componentes se fabricaban individualmente y luego se ensamblaban en varios pasos utilizando tornillos, sellos y arandelas para formar un sistema completo y funcional. En definitiva, un proceso complejo, largo y costoso.

"Tuvimos que, junto con el equipo de diseño de la FCA, replantear completamente toda la suspensión de la rueda para conseguir una estructura biónica de una sola pieza que cumpliera todas las funciones del ensamblaje anterior por lo menos igual de bien, absorbiera todas las fuerzas, tuviera un peso optimizado y pudiera ser producida adicionalmente", dice el ingeniero de diseño de la IAPT, Yanik Senkel.

Ecoeficiencia a través de la ligereza y el diseño integral

Pero el soporte de rueda impreso en 3D con una pinza de freno integrada, el primero del mundo de este tipo, es sólo el principio: es el punto de partida de muchos otros proyectos. En numerosos talleres conjuntos, que también abarcaron las áreas de desarrollo de materiales y procesos y de garantía de calidad, se rediseñaron completamente varios componentes de construcción ligera e integral.

“El objetivo general es la reducción de los costes de fabricación, por ejemplo, aumentando significativamente la velocidad de producción”, explica Ruben Meuth, jefe de Desarrollo Comercial de la IAPT de Fraunhofer. “Este proyecto de innovación es un excelente ejemplo de la colaboración entre la industria y la investigación. Este componente muestra cómo la fabricación de aditivos puede implementarse en la producción en serie de coches de lujo y deportivos”, resume Meuth.

Pero, ¿qué piezas de vehículos identifica el equipo de cooperación como los próximos candidatos a la impresión en 3D? “Los resultados deberían ser emocionantes”, afirma Carcioffi con confianza. El experto de la FCA ya está seguro de una cosa: “El proyecto ha demostrado que a través de la aabricación aditiva, podemos repensar completamente muchas áreas del automóvil y sentar las bases para futuras innovaciones”.