Industrialización eficiente de la fabricación aditiva

Elvira León, directora de ADDvance y embajadora en Europa de Women in 3D Printing

17/07/2020

“La fabricación aditiva aporta una serie de ventajas sobre los métodos de fabricación tradicionales. Con fabricación aditiva, la libertad en los diseños es máxima, al no estar restringida por el método de fabricación. Las innovaciones se diseñan, desarrollan y prueban más rápidamente, eliminando la necesidad de una fabricación de prototipos costosa y que consume mucho tiempo. Con la fabricación aditiva, ya que estamos agregando material por capas, pensamos en el peso y el coste de manera radicalmente diferente. La fabricación aditiva nos permite diseñar detalles precisos o estructuras imposibles con otras tecnologías, y llegar a un punto máximo de detalle y personalización. El comportamiento de los productos se puede mejorar incidiendo en ese punto débil del diseño o del proceso que nos encontramos con tecnologías convencionales de fabricación. Con fabricación aditiva, las piezas se pueden diseñar con más complejidad que antes a mucho menor coste, o hacer posible la integración de varias piezas o subconjuntos en una sola pieza minimizando operaciones de montaje o instalación de servicio. La capacidad para hacer piezas más ligeras es uno de los elementos más emocionantes para los ingenieros (¡) y no hay que olvidar el beneficio medioambiental, el uso de menor cantidad de material y menos operaciones reduce el consumo de energía; las operaciones de transporte y los costes logísticos, lo que tiene un beneficio directo en el medio ambiente”.

Sin embargo, algo estamos haciendo mal cuando después de años de evangelización por todos y cada uno de los actores que conforman el ecosistema en la fabricación aditiva, el uso preferente de la impresión 3D sigue estando en el prototipado o en pequeñas series, y todas esas ventajas que aporta su uso aún no se están aprovechando todo lo que se podría.

Existen numerosos casos de éxito en prácticamente todas las industrias. Algunas tecnologías están alcanzando un nivel de productividad competitiva con otros métodos de fabricación tradicionales, otras aportan unas ventajas tecnológicas imposibles de alcanzar por otros medios. Parece que va siendo hora de abordar la tecnología desde un punto de vista rentabilidad, y para ello es necesario dar a conocer las herramientas que existen para identificar los casos de uso viables y rentables.

Estrategias de identificación

Cambiar el diseño de un producto existente puede ser costoso. Los costes asociados con la realización de un cambio de diseño incluyen el trabajo y el tiempo asociados con la revisión y revisión del modelo o plano, la notificación del cambio a proveedores, distribuidores y usuarios finales, y la recertificación o recalificación de la pieza. Por estas razones es deseable evitar hacer estos cambios mediante la identificación de piezas que pueden aplicar la fabricación aditiva tal y como son o con mínimos cambios, cuyo coste sea insignificante frente a la ventaja competitiva.

En la literatura se han identificado dos enfoques principales para identificar candidatos viables para fabricación aditiva, un enfoque de abajo hacia arriba o bottom-up y un enfoque de arriba hacia abajo o top-down.

Enfoques de identificación ascendentes

El primer enfoque ascendente consiste en revisar cada diseño e identificar si la pieza es candidata para imprimir en función de las características de la pieza y los beneficios de la aplicación de la fabricación aditiva. Un método habitual consiste en la celebración de una serie de talleres a través de los cuales diseñadores y expertos identifican y analizan los diseños por su compatibilidad con la impresión.

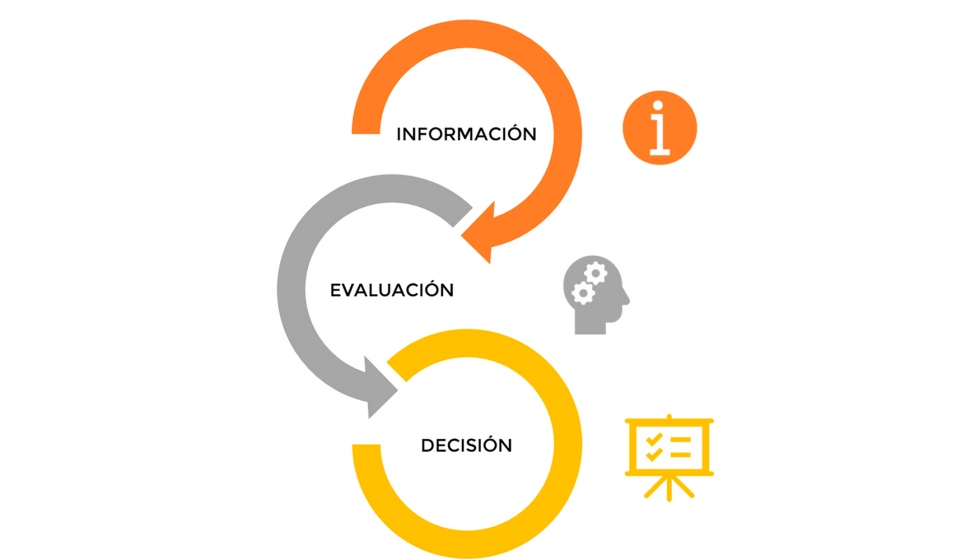

El primero de estos tres talleres es la fase de información y está destinado a introducir la tecnología de fabricación aditiva y el proceso de cribado de piezas. En este taller, se enseña a los participantes los conceptos básicos del proceso de fabricación aditiva y los aspectos de diseño que deben tenerse en cuenta durante el proceso de diseño.

A continuación, los participantes pueden presentar las partes candidatas introduciéndolas en una matriz de metodología de compensación. Las partes sugeridas son evaluadas por expertos en fabricación aditiva y los propietarios de las piezas durante el segundo taller. Durante esta fase de evaluación, las sugerencias se clasifican en función de los siguientes aspectos de diseño:

- Limitaciones de tamaño.

- Clasificación de piezas.

- Supresión de ensamblajes.

- Necesidades de posprocesamiento.

- Uso de material existente en la industria

- Condiciones de geometría.

- Propiedades de material.

- Consumo de material.

- Tiempo de procesamiento.

Las tres piezas mejor clasificadas de esta evaluación se llevan a la fase de decisión. Este taller final revisa las piezas para la compatibilidad de materiales, el consumo de materiales, el tiempo de procesamiento y los aspectos económicos. Este enfoque proporciona un método bien estructurado para filtrar las piezas candidatas e identificar las funciones principales de una pieza que se debe tener en cuenta en el rediseño de la pieza para fabricación aditiva. Sin embargo, es un proceso largo, que involucra a muchas personas, que deben estar familiarizadas y conocer los principios de la fabricación aditiva, o bien los talleres pueden ser conducidos por expertos internos o externos a la compañía.

El segundo método ascendente, bottom-up, o de abajo hacia arriba aborda el problema desde una perspectiva de la cadena de suministro. Se han identificado siete escenarios en los que la fabricación aditiva podría ser más rentable en la producción de una pieza:

- La pieza original es costosa de fabricar.

- Tiene largos plazos de entrega.

- Tiene un alto costo de inventario asociado con ella.

- Proviene de un único proveedor de origen.

- Se necesita en una ubicación remota.

- Tiene altos costos de importación o exportación.

- Si la pieza se beneficiaría de la funcionalidad mejorada de una pieza aditiva.

En función de la aplicabilidad de estos escenarios, puede determinarse si la pieza se beneficiaría de la fabricación aditiva desde una perspectiva de coste. Las piezas que se identifican mediante este proceso necesitan un análisis más completo para evaluar su capacidad de impresión y pueden requerir un rediseño.

Enfoque de identificación descendente

El enfoque descendente para identificar las piezas candidatas para la fabricación aditiva cambia el enfoque de la imprimibilidad de las piezas a la aplicabilidad de los criterios utilizados para filtrar las piezas. En un proyecto de este tipo, se filtra una base de datos que contiene cientos de miles de piezas de repuesto de logística para identificar más de 1.000 casos de negocio en los que la fabricación aditiva ofrece un beneficio a la empresa. Este método se centra en los beneficios para el proceso de la cadena de suministro que aportaría la fabricación aditiva, como plazos de entrega más cortos y cantidades de stock más bajas. Este proceso implica identificar los atributos de suministro de piezas que se mejorarían mediante la implementación de la fabricación aditiva, asignar un valor ponderado al atributo y calcular las puntuaciones de pieza en función de los atributos ponderados. Los atributos están limitados a la información disponible en las bases de datos de la empresa y pueden consistir en:

- Tasa de demanda.

- Tiempo de reabastecimiento.

- Tiempo de respuesta acordado.

- Período de uso restante.

- Costos de fabricación/pedido.

- Costos de stock de seguridad.

- Número de opciones de suministro.

- Riesgo de suministro.

Los objetivos de la empresa se utilizan para determinar el peso de cada atributo en el proceso de puntuación. Cuanto más alineado esté el atributo con los objetivos de la empresa, mayor será su peso. Una vez puntuadas las piezas, las piezas de alta puntuación se van evaluando respecto a la imprimibilidad. La ventaja de este enfoque es que tiene en cuenta los costes del ciclo de vida de la pieza e identifica oportunidades de ahorro o ventajas que de otro modo podrían haberse pasado por alto, antes de dedicar los recursos al estudio técnico. Además, existen herramientas de software que permiten realizar el análisis y filtrado de atributos mediante personalización de algoritmos, obteniendo un resultado de piezas candidatas en un plazo de tiempo muy corto y con un mínimo aporte de recursos. El análisis final de validación, también en este caso debe ser realizado por expertos en última instancia.

En cualquier caso, los métodos existentes de identificación de candidatos para la fabricación aditiva se pueden quedar cortos en un aspecto u otro. Los dos enfoques de abajo hacia arriba tienen sus beneficios, pero no abordan la necesidad de identificar las piezas que se pueden imprimir sin necesidad de modificaciones en el diseño. Además, consumen mucho tiempo, ya que se centran en piezas individuales o requieren varias reuniones para identificar buenos candidatos. El enfoque de arriba hacia abajo filtra rápidamente las piezas, pero no se centra en las características de las piezas y requiere un análisis secundario para determinar la imprimibilidad.

En definitiva, todos los enfoques ayudan a identificar las piezas que se pueden producir a través de la fabricación aditiva, pero requieren diferentes cantidades de información, tiempo y esfuerzo. Dependerá de los objetivos de la compañía, la disponibilidad de recursos y la experiencia y conocimiento en el equipo en cuanto a fabricación aditiva lo que definirá qué estrategia o combinación de estrategias es la más adecuada a seguir. La ayuda de expertos para enfocar el proceso puede traducirse en importantes ahorros de costes operativos y en la eficiente consecución de objetivos.