Gracias a la impresora 3D BCN3D Sigmax, las herramientas impresas de Tensabelt están hechas a medida para cada tarea

Tensabelt: máxima eficiencia en producción gracias a utillajes personalizados impresos en 3D

Tensabelt ha revolucionado su flujo de trabajo desde que incorporó la impresión 3D para fabricar utillajes personalizados 100% funcionales, lo que les permite incrementar en eficiencia, reduciendo una cantidad significativa de tiempo y costes en la producción de sistemas de gestión de colas.

Con una distribución actual de más de 10.000 unidades en todo el sur de Europa, el equipo de producción de la compañía rápidamente se dio cuenta de que necesitaban una solución rápida y eficiente para obtener utillajes personalizados que les permitieran impulsar su proceso de fabricación.

Conforme los pedidos seguían llegando y el trabajo iba creciendo, encontrar una propuesta más eficiente se estaba volviendo crucial, y fue entonces cuando recurrieron a la impresión 3D, una tecnología que no solo les facilita la rápida fabricación de nuevas herramientas, sino también lograr diseños más funcionales a través de iteraciones rápidas, gracias a los menores tiempos de espera y el bajo coste de los materiales utilizados.

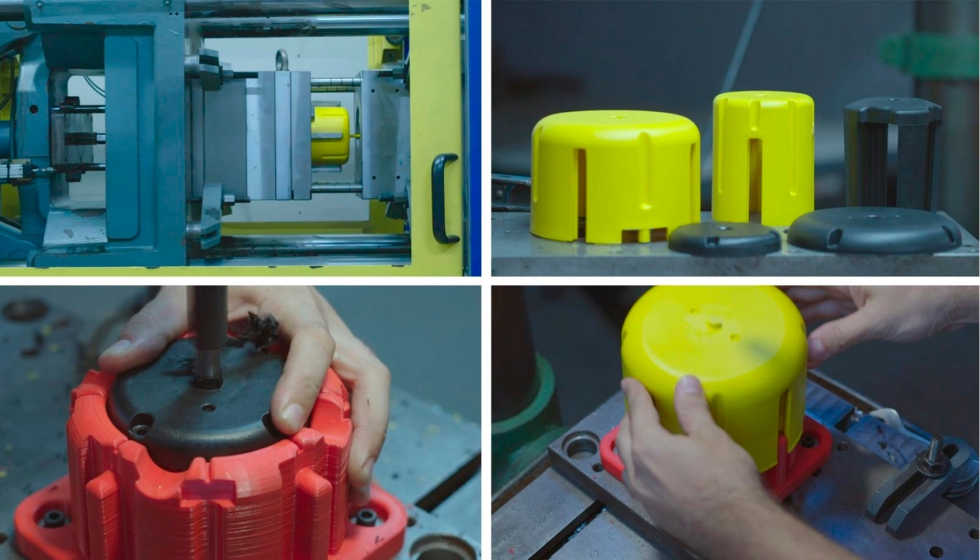

“Usamos la fabricación aditiva para desarrollar plantillas y utillajes, como las que utilizamos para mecanizar las piezas que provienen de nuestros moldes de inyección de plástico”, explica Clara Bazán. Fabricadas en PLA gracias a su impresora 3D BCN3D Sigmax, las herramientas impresas están hechas a medida para cada tarea y son “100% funcionales en nuestro trabajo diario”.

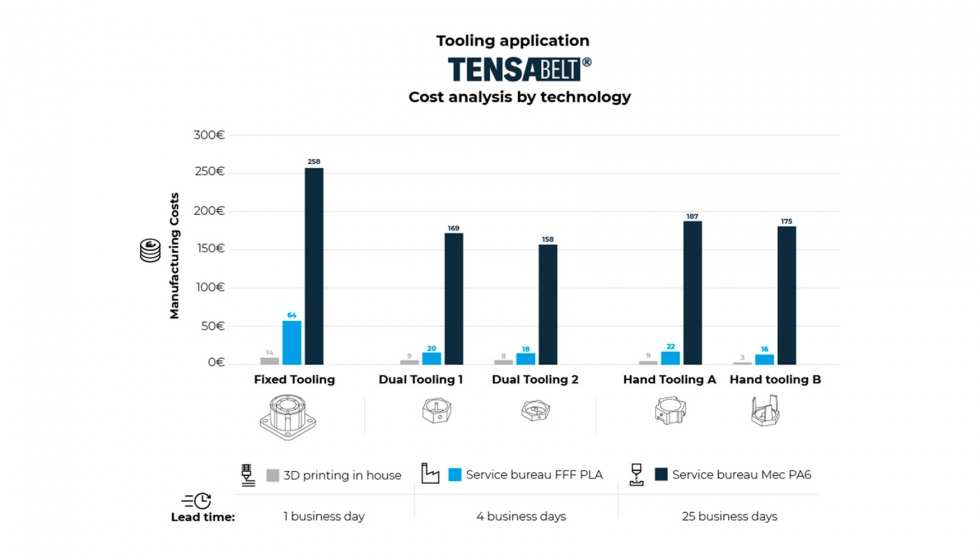

La impresión 3D proporciona a Tensabelt la capacidad de tener los nuevos utillajes a mano en 24 horas y un ahorro de hasta 200€ por pieza.

Con la capacidad de tener los nuevos utillajes a mano en 24 horas y un ahorro de hasta 200€ por pieza, Bazán corrobora que esta tecnología les ha dado “flexibilidad para reducir tanto el tiempo como los costes de producción”. No solo han logrado una eficiencia máxima, agrega, sino que la incorporación de la impresión en 3D ha permitido al equipo de Tensabelt “ser menos conservadores, facilitando tomar riesgos más calculados y explorar más, lo que nos permite seguir innovando constantemente”.