Cidetec Surface Engineering lleva muchos años dedicado al desarrollo y aplicación de procesos de electropulido

Posprocesado de componentes metálicos producidos por tecnologías de fabricación aditiva

Dra. Belén García, Dr. José Antonio Díez, Dra. Gemma Vara. Cidetec Surface Engineering

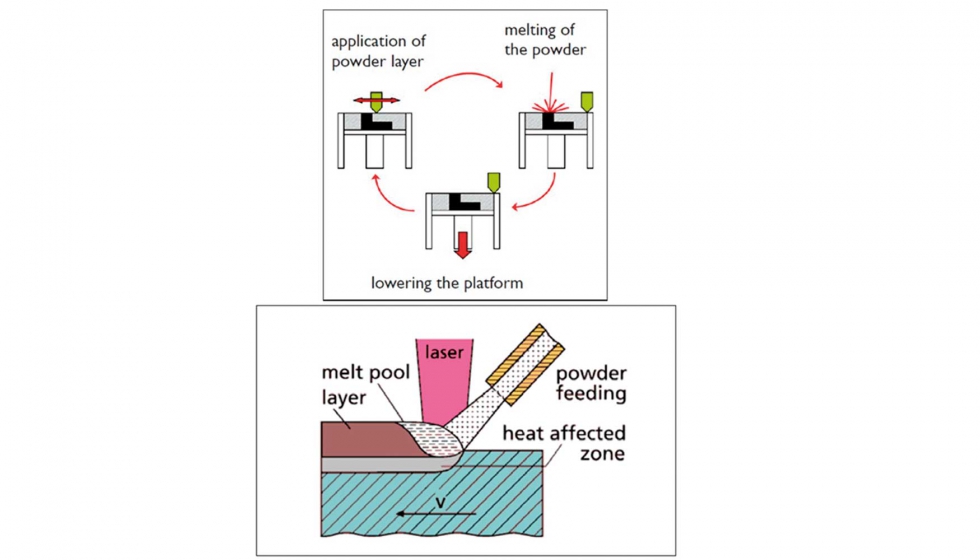

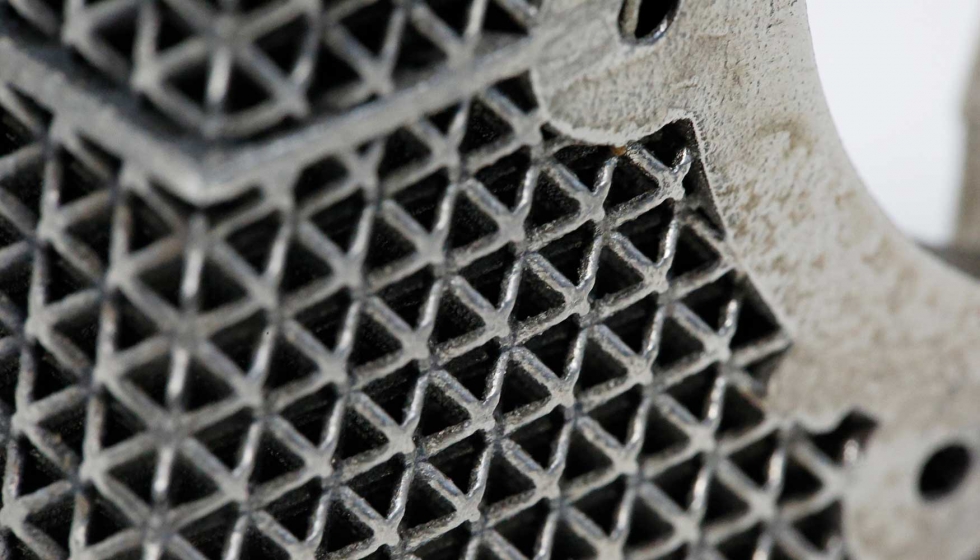

06/05/2019En el caso de las tecnologías de PB, al contrario que en las tecnologías DED, la pieza generada no suele precisar de un mecanizado posterior; ahora bien, el acabado superficial es rugoso, siendo superior la rugosidad generada por el proceso EBM (Electron Beam Melting) que por el proceso SLM (Selective Laser Melting). Dado que generalmente las piezas y componentes generados por PB poseen una geometría compleja, la aplicación de procesos de acabado superficial, en función de los requerimientos de la pieza final, se hace complicada, siendo necesario realizar bastantes pasos consecutivos de tratamientos de superficie, lo cual encarece en gran medida la pieza final.

Acabado superficial en piezas fabricadas por tecnologías de lecho de polvo (PB)

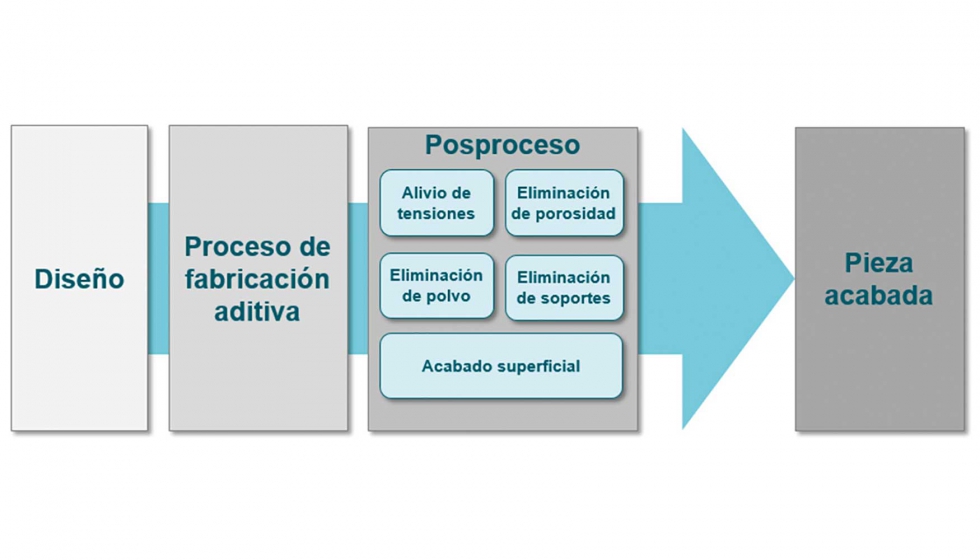

Con la finalidad de mejorar las propiedades de la superficie de las piezas y/o componentes fabricados mediante PB, son necesarias una serie de etapas de posprocesado [1], tal y como se describe en la figura 2:

- Eliminación del polvo remanente no sinterizado, que se realiza empleando aire comprimido, granallando la superficie o mediante limpieza por ultrasonidos.

- Alivio de tensiones, que se lleva a cabo mediante la aplicación de tratamientos térmicos.

- Eliminación de porosidad, que se realiza por procesos HIP (Hot Isostatic Pressing).

- Eliminación de soportes, que generalmente se realiza de forma manual.

- Acabado superficial, que se lleva a cabo mediante diferentes tipos de tratamientos superficiales o aplicación de recubrimientos, en función de los requerimientos de la pieza final.

Mejora del acabado superficial de componentes fabricados por PB

Como ya se ha comentado previamente, los procesos de fabricación aditiva producen piezas con una rugosidad superficial muy superior a las obtenidas por procesos de fabricación convencionales. En el caso de la tecnología SLM, por ejemplo, la rugosidad media, en términos de Ra, está entre 8-35 µm.

Los tratamientos superficiales más comunes para el acabado de componentes producidos por PB incluyen tratamientos mecánicos, térmicos y químicos como el electropulido y el pulido químico, siendo estos últimos los más prometedores para el tratamiento de piezas con geometrías complejas y para la eliminación de los soportes y los defectos generados por la misma.

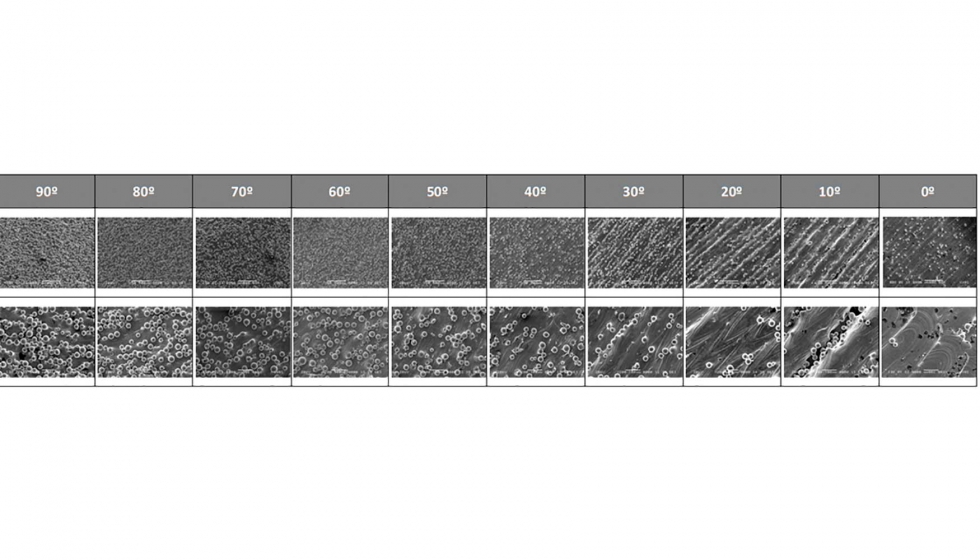

La rugosidad en piezas de PB depende de los parámetros de la máquina y es generada por el polvo parcialmente fundido en superficie y por el inherente efecto escalera (generado por ser un proceso capa a capa) que, como se puede observar en la figura 3, es más pronunciado en piezas con planos de bajo ángulo de inclinación.

![Figura 3: Diagrama del efecto escalera en función del ángulo de fabricación [2] Figura 3: Diagrama del efecto escalera en función del ángulo de fabricación [2]](https://img.interempresas.net/fotos/1949164.jpeg)

La rugosidad superficial afecta a diferentes propiedades funcionales como la resistencia a la fatiga, las propiedades de fricción y la transferencia de calor. En función de las especificaciones del producto final, la rugosidad deseada será más o menos baja.

Teniendo en cuenta lo expuesto, es evidente que existe una necesidad de emplear postratamientos que permitan reducir la rugosidad y conferir a la superficie de la pieza o componente fabricado, un acabo excelente con unas propiedades adecuadas a las necesidades demandadas.

Tecnologías de posprocesado para el acabado superficial

| Tratamientos | Aplicación | Beneficios | Inconvenientes | Ref. |

|---|---|---|---|---|

|

Mecánicos |

||||

| Mecanizado | Se emplea para alcanzar tolerancias geométricas específicas y encajes entre superficies de contacto. | Reduce la Ra hasta 0.4 µm y aumenta el tiempo de vida a fatiga. Mejora la precisión dimensional y permite conseguir tolerancias específicas. | Puede ser necesaria una programación compleja y requiere de sistema de fijación. No es apto para piezas con geometrías internas complejas. | [4] |

| Rebabado (Grinding) | Acabados de superficies lisas, inclinadas o ligeramente curvadas. | Puede conseguir valores de Ra muy bajas (0.34 µm) y eliminar el polvo parcialmente fundido. | Incapaz de conseguir acabados sobre complejas, muy curvadas o inaccesibles. | [5] |

| Rebabado adaptado | Se emplea para la extracción de partículas de polvo parcialmente fundido y cuando es necesaria una reducción de la rugosidad en zonas externas complejas. | Se puede conseguir un rango de valores de Ra muy bajos (3 nm), dando lugar a superficies muy lisas, empleando distintos tamaños de grano. | Puede ser necesaria una programación compleja. Requiere sistema de fijación. No es apto para disminuir la rugosidad en piezas con geometrías internas complejas. | [6] |

| Granallado | Se utiliza regularmente para limpieza/acabado superficial de piezas/componentes para aplicaciones no críticas. Puede ser un proceso manual o controlado. | Permite eliminar el polvo parcialmente fundido en superficie y, combinando diferentes tipos de granalla, se puede reducir la Ra hasta 1.2 µm. | Si el proceso no se controla bien, puede producir acabados irregulares, así como provocar incrustaciones de granalla en la superficie. No es apto para piezas con geometrías complejas. | [7] |

| Pulido con flujo abrasivo (AFM) | Se utiliza para reducir la rugosidad en el interior de cavidades y canales, forzando el paso de un medio abrasivo a través de la pieza. | Permite conseguir acabados de elevada calidad en canales internos complejos (Ra 0,1 µm). | Si no se controla el proceso, pueden generarse incrustaciones de abrasivos en la superficie, así como redondeo de las esquinas. No es apto para canales y cavidades de diámetros muy bajos | [8,9] |

| Tratamientos | Aplicación | Beneficios | Inconvenientes | Ref. |

|---|---|---|---|---|

|

Térmicos |

||||

| Pulido láser | Puede generar superficies de baja rugosidad. En el caso de las tecnologías DED, además, puede acoplarse a las máquinas de fabricación aditiva | Permite conseguir Ra bajas (< 2 µm) con alta selectividad en superficies planas, inclinadas o curvadas. |

Dificultad para conseguir perfiles de intensidad uniformes. En formas inclinadas/curvadas, puede derivar en una desviación de la geometría de diseño. |

[10] |

| Radiación con haz de electrones | Se utiliza para acabados térmicos en áreas de gran tamaño con superficies simples, complejas y superficies con línea de visión texturizada. | Permite producir superficies uniformemente lisas (Rz=0,7 µm) y reparar grietas y poros superficiales. | Impacta sobre la microestuctura superficial. No es apto para piezas con geometrías internas complejas. | [11] |

| Tratamientos | Aplicación | Beneficios | Inconvenientes | Ref. |

|---|---|---|---|---|

|

Químicos |

||||

| Pulido químico | Utilizado para el pulido no selectivo de superficies de cualquier tipo de geometríay partes internas complejas. | Pulido de piezas con geometría compleja, tanto interna como externa. | Es necesario el posterior tratamiento y gestión medioambiental de los electrolitos utilizados. | [12] |

|

Electroquímicos |

||||

| Electropulido (EP) | Utilizado como técnica de acabado para estructuras relativamente complejas. |

Permite la eliminación de irregularidades a gran escala (tamaño superior a 1 µm) mediante la eliminación de pequeñas irregularidades de un tamaño inferior a 0,01 µm. Posibilidad de tratar cavidades internas. |

Limitación del campo eléctrico en el interior de las cavidades profundas o muy intrincadas. Es necesario el posterior tratamiento y gestión medioambiental de los electrolitos utilizados. |

[13] |

| Pulido por plasma electrolítico | Utilizado como técnica de acabado para estructuras relativamente complejas. | La principal ventaja frente al electropulido es la obtención de superficies más brillantes en tiempos de proceso más cortos. |

Limitación del campo eléctrico en el interior de las cavidades profundas, lo que supone acabados no uniformes en el interior. Es necesario el posterior tratamiento y gestión medioambiental de los electrolitos utilizados. |

[14] |

Como se puede observar, las tecnologías más adecuadas para pulir partes internas complejas producidas por SLM son el pulido con flujo abrasivo (AFM) y el pulido químico. El AFM reduce la rugosidad de la superficie dentro de las cavidades y canales al forzar el medio abrasivo, generalmente compuesta por una pasta abrasiva semisólida a través de la pieza de trabajo. Con esta tecnología se puede lograr una alta calidad de superficie en canales internos complejos [15]. Sin embargo, debido a la alta viscosidad de la pasta, no es posible tratar cavidades de diámetro milimétrico.

Con respecto al pulido químico, es un proceso de acabado no selectivo capaz de procesar superficies de forma libre y características internas complejas [12], ya que los electrolitos utilizados pueden fluir adecuadamente en el interior de todo tipo de cavidades; no obstante, las rugosidades que pueden obtenerse con este proceso son superiores a las obtenidas con el electropulido. Mediante electropulido es posible generar superficies de baja rugosidad y mejorar propiedades como la resistencia a la corrosión. También permite reducir la rugosidad en piezas con geometrías relativamente complejas, aunque en menor medida que el pulido químico debido a la necesidad de acceso de la corriente eléctrica a todas las zonas para que el proceso se lleve a cabo de manera óptima. En aleaciones, como el acero inoxidable, se tiene además la ventaja adicional que, al ser el hierro un metal que se disuelve fácilmente, se incrementa el contenido de cromo y níquel en la superficie, aumentando así la resistencia a la corrosión.

Es importante destacar que, tanto el pulido químico como el electropulido, se trata de procesos muy económicos, que permiten el tratamiento de muchas piezas a la vez y que no genera ningún tipo de tensión y/o deformación de la superficie tratada.

Propiedades del proceso de electropulido

Procesos de electropulido en Cidetec Surface Engineering

Cidetec Surface Engineering, como Centro Tecnológico especializado en el campo de la ingeniería de superficies, lleva muchos años dedicado al desarrollo y aplicación de procesos de electropulido para la mejora de las propiedades superficiales de diferentes tipos de metales y aleaciones. Cidetec dispone de laboratorios químicos y de caracterización altamente equipados para el desarrollo de nuevos procesos de electropulido. Asimismo, las plantas piloto de sus instalaciones que ocupan alrededor de 4.000 m² permiten realizar el escalado en condiciones semindustriales de los procesos desarrollados en laboratorio. En los últimos años Cidetec ha colaborado con empresas y centros especializados en fabricación aditiva aportando su conocimiento en el desarrollo de procesos de electropulido para estos componentes metálicos, especialmente para aleaciones de titanio, acero, inoxidable, invar e inconel.

En particular las principales líneas de investigación en las que Cidetec se encuentra inmerso en la actualidad son:

- Selección/desarrollo de electrolíticos adecuados para electropulir nuevas aleaciones metálicas de modo eficiente, utilizando productos químicos amigables con el medioambiente.

- Adecuación de los parámetros del proceso para hacer frente a la distribución heterogénea de rugosidad superficial proporcionada por tecnologías de fabricación aditiva.

- Diseño de nuevo equipamiento/utillaje que se adapte a los nuevos conceptos de piezas fabricadas por las nuevas tecnologías industriales.

Es importante destacar que Cidetec ha dado con la combinación de tecnologías más idóneas para obtener la máxima disminución de rugosidad superficial, desarrollando un proceso (E-Blasting) que permite la reducción de la rugosidad superficial hasta un 95%, además de conseguir superficies lisas, libres de rebabas e incrustaciones.

En el marco de esta apuesta de Cidetec por la fabricación aditiva se encuadra su reciente incorporación a Addimat (Asociación Española de Tecnologías de Fabricación Aditiva y 3D) así como la presencia en foros especializados en el sector como Advanced Factories y Addit3D.

Todo ello refuerza el posicionamiento de Cidetec en el área del posprocesado de fabricación aditiva, un campo en el que apuesta por consolidar una posición de liderazgo mediante la presencia y participación en las principales iniciativas desarrolladas en el sector.

En esta línea, los próximos 6 y 7 de noviembre de 2019 Cidetec Surface Engineering organiza en San Sebastián el congreso PostAdditive 2019 en el que se presentarán los últimos avances y las oportunidades industriales de las tecnologías relacionadas con el posprocesado de materiales producidos mediante fabricación aditiva.

Referencias bibliográficas

- D.W. Gibson, Rosen, B. Stucker, ‘Additive manufacturing technologies’, Springer, (2010)

- B. Vandenbroucke, J. Kruth, ‘Selective laser melting of biocompatible metals for rapid manufacturing of medical parts’, Rapid Prototyp. vol 13, No 4, pp. 196-203 (2007)

- M.B. García-Blanco, M. Díaz-Fuentes, E. Espinosa, A.M. Mancisidor, G.Vara, ‘Study of the effect of EP, blasting and laser treatments on the surface roughness of Ti6Al4V alloy fabricated by SLM at different build angles’ Proceedings of the EuroPM2018 congress, Bilbao, Spain (2018)

- A.B. Spierings, T.L. Starr, K. Wegener, ‘Fatigue performance of additive manufactured metallic parts’, Rapid Prototyp. J., vol. 19, no. 2, pp. 88–94 (2013).

- L. Löber, C. Flache, R. Petters, U. Kühn, J. Eckert, ‘Comparison of different post processing technologies for SLM generated 316L steel parts‘ Rapid Prototyp. J., vol. 19, no. 3, pp. 173–179 (2013)

- A.T. Beaucamp, Y. Namba, P. Charlton, A. Arthur, ‘Finishing of Electron Beam Melted Titanium (Ti6Al4V) Using Shape Adaptive Grinding Tools’. ASPE Spring Meet. - Addit. Manuf. Berkeley, Calif., (2014)

- A. Veiga; M.B. García-Blanco, M. Gomez-Aranzadi; S. Sainz; O. Jordá Ferrando; J.A. Blasco Puchades; M. Arizmendi, I. Iturriza, ‘Experimental study of the surface characteristics of electron beam melted Ti-6Al-4V and its improvement’ Proceedings of the EuroPM2018 congress, Bilbao, Spain (2018)

- M.S. Cheema, G. Venkatesh, A. Dvivedi, A.K. Sharma, ‘Developments in abrasive flow machining: a review on experimental investigations using abrasive flow machining variants and media’, Proc. Inst. Mech. Eng. Part B J. Eng. Manuf., vol. 226, no. 12, pp. 1951–1962, (2012).

- C. Bergmann, A. Schmiedel, ‘Postprocessing of Selective Laser Melting Components using Abrasive Flow Machining and Cleaning’, Int. Addit. Manuf. Symp., (2013).

- A. Lamikiz, A.J. Sánchez, L.N. López de Lacalle, J.L. Arana, ‘Laser polishing of parts built up by selective laser sintering’, Int. J. Mach. Tools Manuf., vol. 47, no. 12–13, pp. 2040–2050, Oct. (2007).

- A. Okada, Y. Uno, Y., K. Uemura P. Raharjo, ‘Surface Modification for Orthopaedic Titanium Alloy by Wide- Area Electron Beam’, Proc. Inst. Mech. Eng. Part B J. Eng. Manuf., vol. 221, pp. 173–178, (2015).

- G. Pyka, G. Kerckhofs, I. Papantoniou, M. Speirs, J. Schrooten, M. Wevers, ‘Surface Roughness and Morphology Customization of Additive Manufactured Open Porous Ti6Al4V Structures’, Materials (Basel)., vol. 6, no. 10, pp. 4737–4757, Oct. (2013).

- M.B. García-Blanco; O.Garrido; G.Vara; J.A.Díez. ‘Electropolishing of Ti6Al4V alloy fabricated by Selective Laser Melting’, Proceedings of the Twenty Ninth International Conference on Surface Modification Technologies, Copenhagen, Denmark, ISBN: 978-81-926196-2-0. (2015).

- M. Cornelsen, C. Deutsch, H. Seitz, ‘Electrolytic Plasma Polishing of Pipe Inner Surfaces’, Metals, vol. 8, no.12 (2018).

- C. Bergmann et al., ‘Postprocessing of Selective Laser Melting Components using Abrasive Flow Machining and Cleaning’, Int. Addit. Manuf. Symp, (2013)