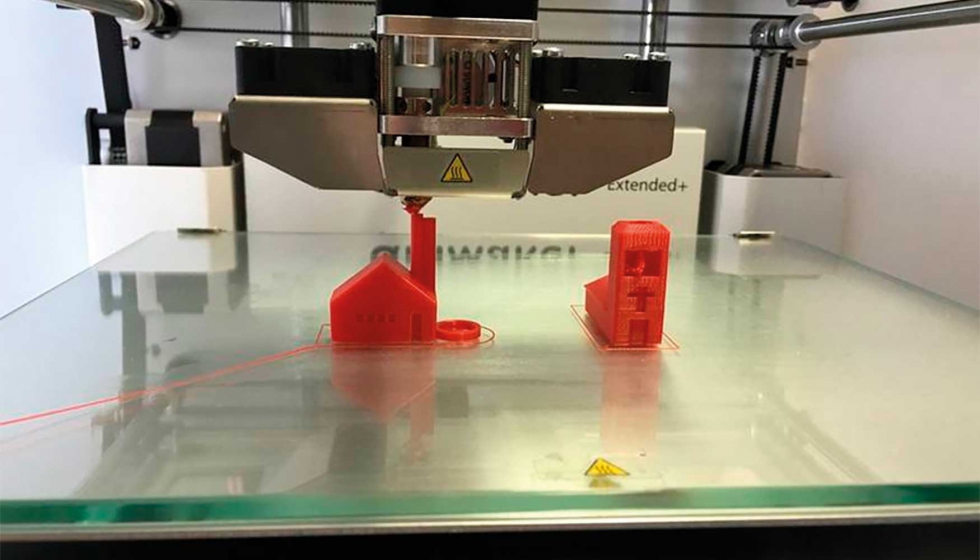

Una gran variedad de materiales pueden ser impresos en 3D utilizando las múltiples tecnologías de fabricación aditiva

Encontrar los materiales adecuados para la impresión en 3D

Manuel Delgado, Market Manager 3D Printing de Velox GmbH

21/01/2019Manuel Delgado, market manager 3D Printing en la distribuidora de materias primas Velox, presenta algunas de las nuevas materias primas especiales disponibles para el desarrollo de filamentos y polvos.

El crecimiento reciente de la fabricación aditiva ha sido espectacular y se está acercando rápidamente a la adopción generalizada. Hoy en día, una gran variedad de materiales pueden ser impresos en 3D utilizando las múltiples tecnologías de la plataforma para construir una gran diversidad de productos y componentes funcionales para uso industrial. Especialmente en el caso de los materiales plásticos, la transición del prototipado rápido a la producción de piezas funcionales en grandes cantidades significa que el acceso a los materiales adecuados es fundamental.

Una de las principales razones de ello es que muchas directrices y normas reglamentarias impiden su uso. Dependiendo de si las piezas impresas terminan siendo un componente de la máquina, una rueda dentada, por ejemplo, o un elaborado envase de alimentos, se aplican diferentes reglas. En Europa, los materiales que entran en contacto directo con los alimentos deben estar certificados según la normativa de la UE 10/2011. Para un uso global, también deben cumplir con los requisitos de la FDA.

Otra razón, más prosaica, de la lenta adopción de la fabricación aditiva en la industria alimentaria y médica es el acabado de la superficie (*). Ambas aplicaciones requieren limpieza y deben ser estériles; las superficies porosas de una pieza impresa en 3D son especialmente difíciles cuando se produce la interconectividad entre capas. La técnica es aceptable como prueba de concepto, pero no en aplicaciones del mundo real. En este caso, las piezas deben limpiarse regularmente con productos químicos y limpiadores a vapor.

Para el FDM (Fused Deposition Modelling), también conocido genéricamente como Fused Filament Fabrication (FFF), los dos materiales más comunes utilizados son el Estireno de Acrilonitrilo-Butadieno (ABS) y el Ácido Poliláctico (PLA). Ambos son termoplásticos que, al calentarse, se vuelven maleables, lo que permite moldearlos en diferentes formas antes de enfriarlos. El ABS es un plástico derivado del petróleo y se utiliza comúnmente para fabricar componentes fuertes y robustos, como piezas de automóviles. El PLA, por otro lado, está hecho de materiales orgánicos. Su bajo punto de fusión lo hace más fácil y seguro de manejar, las piezas impresas son susceptibles de deformarse, agrietarse o fundirse.

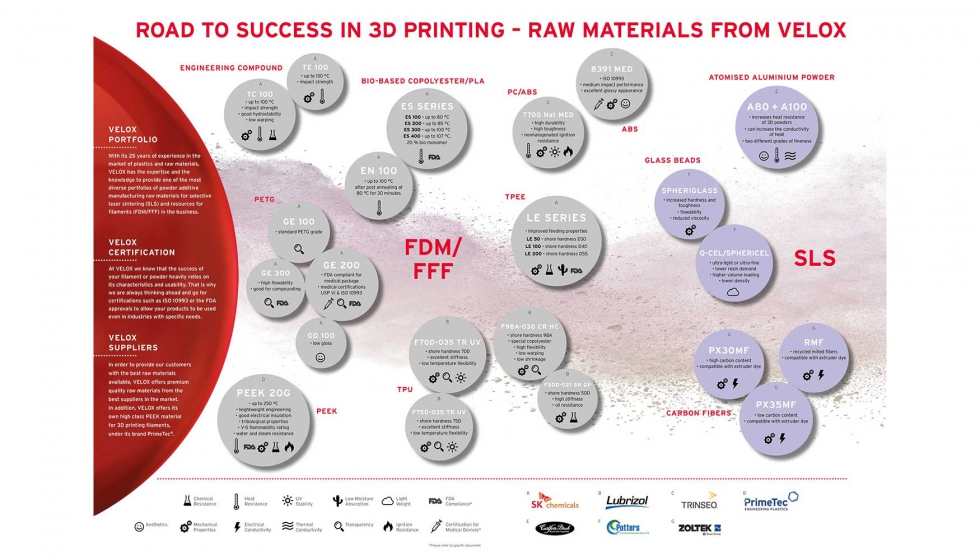

En general, ninguno de estos materiales es apto para su uso en los sectores fuertemente regulados anteriormente mencionados, hasta ahora. Como un distribuidor establecido e independiente que sirve a industrias tan diversas como la salud, el procesamiento de alimentos y la automoción, Velox ofrece una de las carteras más amplias de materias primas plásticas, desde polímeros base hasta aditivos. Entre los proveedores especializados se encuentran SK Chemicals, Trinseo, Lubrizol y Carlfors Bruk, que producen materias primas que cumplen con los requisitos de la FDA o están certificadas médicamente, o que tienen características especiales, algunas de las cuales también son adecuadas para la fabricación aditiva.

Con Magnum ABS, Trinseo ofrece un material que ha sido sometido a pruebas de biocompatibilidad según la norma ISO 10993 y que, por lo tanto, está aprobado médicamente. Este material también crea una excelente apariencia brillante y un buen rendimiento de impacto de la parte impresa, ambas características que se ajustan a las necesidades del sector de dispositivos médicos. Otro de los materiales de Trinseo que se caracteriza por su excelente estabilidad a altas temperaturas, su resistencia a la ignición no halogenada y su idoneidad para entornos químicos corrosivos. Estas son características ideales para piezas que requieren una esterilización por vapor regular o lavados químicos. Para los materiales PLA, uno de los nuevos grados Skyplete de SK Chemicals tiene una resistencia al calor de hasta 100 grados centígrados, después del recocido.

Para aumentar la dureza y la tenacidad de las piezas impresas en SLS, se pueden añadir perlas de vidrio macizo, fabricadas por Potters. Tienen el potencial de reducir la demanda de resina durante la impresión para un mayor volumen de carga. Las perlas de vidrio hueco de baja densidad también pueden reducir el peso total de la pieza. Una ventaja adicional del uso de perlas de vidrio como relleno es que la estabilidad térmica del material aumenta significativamente, lo que hace que las piezas impresas sean adecuadas para su uso en entornos de alta temperatura.

Además de su amplia presencia en Europa y su cualificado servicio de ventas y marketing, Velox ofrece a los fabricantes de filamentos y polvos SLS una gran variedad de materiales y experiencia técnica. Con sus proveedores de primera clase de todo el mundo, la nueva división de fabricación aditiva especializada de Velox ofrece materiales que se adaptan a casi todas las necesidades de impresión FDM/FFF y SLS.

(*)‘The barriers to the progression of additive manufacture: Perspectives from UK industry’ (‘Las barreras a la progresión de la fabricación aditiva: perspectivas de la industria británica’). https://www.sciencedirect.com/science/article/pii/S0925527318300926