‘Extrañas parejas’ de materiales para reducir el peso de los vehículos

CIC marGUNE, Centro de Investigación Cooperativa de Fabricación de Alto Rendimiento, trabaja en el desarrollo de uniones híbridas aluminio-acero y composite-metal mediante distintas tecnologías como el co-moldeo, la soldadura láser y la soldadura por fricción que permitan fabricar componentes de mayor valor añadido, contribuyendo a mejorar la posición competitiva de las empresas vascas. La Escuela Politécnica Superior de la Universidad de Mondragón, IK4-Lortek, IK4-Azterlan, IK4-Tekniker y Tecnalia colaboran en el marco del Proyecto de investigación estratégica ‘InProRet’ (Etortek) de CIC marGUNE en esta línea de investigación.

Los problemas medioambientales están motivando la aparición de normativas cada vez más restrictivas, la reducción de peso del vehículo es el medio más rentable para reducir los gases de efecto invernadero y el consumo de combustible. La carrocería de un coche supone casi el 40 % del peso total del coche por ello ofrece un alto potencial para la construcción ligera. En este sentido, el objetivo de los fabricantes se centra en reducir el peso del cuerpo del vehículo sin prescindir de las prestaciones que disponemos actualmente como son la seguridad, el rendimiento, y el coste.

Por estos motivos, la industria europea del automóvil está intensificando el uso del aluminio y otros materiales ligeros (composites, Mg) en la estructura y el chasis de los vehículos, habiéndose casi duplicado su porcentaje entre los años 2000 y 2010, esperándose que en 2020 puedan llegar a representar el 70 % de los mismos.

El desarrollo y la validación de los materiales avanzados y tecnologías de fabricación para disminuir el peso de los vehículos suponen un desafío a nivel global para la ingeniería del transporte. Se estima que por cada 10 % del peso reducido el uso de combustible mejora en un 6-7 %. Además, el aligeramiento de los vehículos no solo tiene un impacto positivo en la economía del combustible, sino también mejora el rendimiento del producto, donde la masa es crítica, tales como la masa no suspendida. Una reducción de la masa que no está en suspensión amortigua significativamente el ruido, la vibración y suaviza manejo del vehículo.

La demanda de uniones híbridas crece continuamente debido a que para estas aplicaciones y prestaciones los materiales existentes individualmente no permiten satisfacer todos los requerimientos, siendo el ideal la unión de diferentes materiales. Por lo tanto, la combinación de materiales disimilares puede en muchos casos abrir un campo nuevo de posibilidades en el que desarrollar materiales ‘a medida’ para una aplicación o componente concreto.

Tradicionalmente, el hierro y las aleaciones de aluminio son algunos de los materiales más utilizados en la industria del automóvil y la aeronáutica debido a sus buenas propiedades. La unión de ambos materiales permite la creación de nuevas estructuras híbridas que combinan la dureza y resistencia al desgaste de los aceros con la baja densidad de las aleaciones de aluminio.

El desarrollo de nuevos procesos de unión aluminio-acero o fundición de hierro, más efectivos, duraderos y de menor coste, se hace imprescindible para que se pueda alcanzar este objetivo de un uso más extensivo de materiales ligeros en todo tipo de vehículos. En este marco, el diseño y fabricación de estructuras híbridas, presenta un gran potencial tanto a nivel técnico como económico para las empresas del sector.

Sin embargo, debido a las propiedades físicas y mecánicas dispares de estos metales, es difícil obtener uniones metalúrgicas por soldadura. Una interfase sana con una unión metalúrgica es determinante en las propiedades de los productos que se quieran desarrollar. En el caso concreto de las uniones aluminio-acero, mediante el empleo de tecnologías de soldadura tradicionales que implican la fusión del aluminio, se forman compuestos intermetálicos ricos en aluminio que por su naturaleza dura y frágil resultan perjudiciales para su aplicación final, además muestran importantes limitaciones en términos de geometría de la pieza unida.

Componente híbrido de acero y aluminio fabricado mediante tixoconformado.

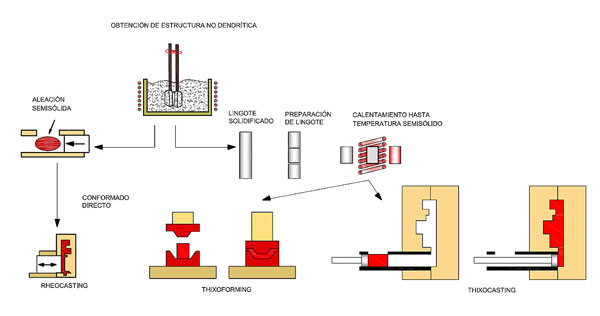

En este ámbito, CIC marGUNE y Mondragon Unibertsitatea se han centrado en el conformado en estado semisólido o ‘tixoconformado’. El conformado en estado semisólido o ‘tixoconformado’ es un proceso prometedor para la fabricación de componentes híbridos funcionales con buenas propiedades mecánicas en un único paso. Este proceso, permite unir materiales disimilares en estado semisólido, de forma que la unión ocurre a temperaturas inferiores que en los métodos tradicionales de soldadura provocando una disminución del espesor de la capa intermetálica. Por otro lado, la deformación plástica resultante de aplicar presión durante la etapa de conformado ayuda a romper la capa de óxido superficial del aluminio y mejora el contacto entre las dos caras de la unión. Además debido a la pequeña diferencia de densidad entre el sólido y el líquido se reducen tanto el posible defecto de segregación de partículas como la contracción de las piezas debido a la solidificación. Por ello resulta de gran interés poder realizar la unión entre estos metales mediante el proceso de conformado en estado semisólido.

Gracias a la tecnología del tixoconformado, se puede obtener una unión aceptable de piezas de cierta complejidad geométrica, y en consecuencia, se consigue reducir considerablemente el peso de una pieza real, del orden de un 40%, aproximadamente. Además, el proceso es robusto y repetitivo; ya que no hay gran dispersión entre unas piezas y otras.