Corte por chorro de agua

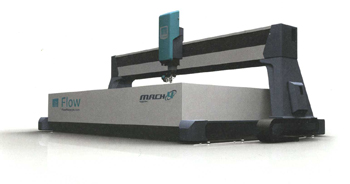

El corte por chorro de agua es un proceso de índole mecánica mediante el cual se consigue cortar un material, haciendo impactar sobre éste un chorro de agua a gran velocidad que produce el acabado deseado. Hoy ya es un recurso habitual a la hora de mecanizar piezas, simple y a la vez muy complejo. Es una herramienta muy versátil cuya aplicación es extensible a prácticamente todos los trabajos de la industria, introducido por Flow International en 1980, de un modo hoy rudimentario.

El procedimiento de corte en frío está demandado en todas las aplicaciones en las que el material no puede quedar afectado por el calor. Descartamos el corte con sierra circular, sierra de cinta, herramienta de calar y penetrar. Por supuesto el corte por láser o plasma. El primer paso es el diseño de la pieza, con el oportuno programa de diseño asistido por ordenador (CAD), mediante el cual se asignan las medidas del objeto, el espesor y el tipo de material a cortar. Diseñada la pieza, se vincula al programa particular de la máquina de corte por chorro de agua. Después de almacenar el programa en la base de datos, mediante el ordenador de la máquina de corte se busca el archivo guardado. Se decide el tipo de corte que se desea obtener, desde el más bruto al más definido, pero los bordes siempre serán limpios y sin imperfecciones, según el precio que esté dispuesto a pagar el cliente. Se ajusta y fija la pieza a cortar, que puede ser un resto de mecanizados que deseamos rentabilizar.

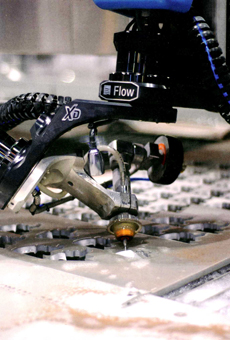

La correcta ubicación de las piezas a cortar permitirá, en el caso de máquinas con múltiples cabezales de corte, trabajar en paralelo y agilizar de esta forma el proceso de corte, pudiendo trabajar con diferentes encargos de forma simultánea. A partir de este momento se procede al corte de la pieza y la máquina toma el mando de la operación. Existe la posibilidad de interrumpir el proceso para comprobar si todo va correcto. La máquina inicia el corte hasta el final en un proceso contínuo que termina con un acabado excelente de la pieza a mecanizar.

La boquilla de agua

Su diámetro oscila entre 0,08 y 0,45 mm, por el cual sale una mezcla de agua y abrasivo, lanzado a una presión hasta 4.000 bares, o más, capaz de cortar cualquier tipo de material. De la boquilla por la que sale el chorro depende la viabilidad técnica de la operación pues si el chorro es cónico, con tendencia a un aumento del diámetro, se pierde poder de corte, precisión y calidad. La presión es aportada por una bomba dotada con un intensificador de ultrapresión, con un máximo de al menos hasta 4.000 bares de presión. El agua sale a la velocidad de Mach 4c. 50 HP son suficientes para la bomba.

Dependiendo del objeto de trabajo existe la opción de utilizar menor presión, sobre unos 2.000 bares, o incluso trabajar sin el abrasivo. Pero esto se utiliza con materiales de poca dureza (plásticos) que no necesitan del abrasivo para ser cortadas. A veces no interesa cortar sino únicamente marcar la pieza o imprimir un letrero metálico. Por lo general se trabaja a muy altas presiones incluso en ocasiones en que no haría falta pero así se agiliza el proceso, logrando mayor rapidez de corte. El corte puede ir desde minutos a horas. La velocidad de corte es de máxima importancia y dependerá de factores como la presión de la bomba, la capacidad del intensificador, el diámetro de la tobera, la cantidad y calidad del abrasivo y del espesor de la pieza. La velocidad máxima de salida del líquido tiene un máximo de 1.000 m/s aproximadamente.

Una máquina de Flow, de corte por agua. Esta firma introdujo este sistema en 1980, de un modo hoy rudimentario.

El abrasivo (mezcla de arcilla y vidrio) añade intensidad de corte, porque el agua a solas no puede seccionar materiales muy duros. El espesor de la pieza a cortar deberá tener 5 mm como mínimo, para que este procedimiento sea rentable, y un máximo de 200 mm. Con materiales blandos no hay límite de espesor: con agua a 4000 bares y abrasivo se puede cortar corcho de 2m de espesor. Los materiales duros son: aceros endurecidos, titanio, aleaciones de níquel, cerámicas.

En cuanto a bombas, las hay de todas las potencias en el mercado. Citemos una: bomba de pistón de ultra alta presión para corte por agua; máximo psi 90.000 (6.200 bares), 50 HP (37 kW).

El corte por plasma es más rápido que el corte por agua pero calienta el material. Foto Vanad.

El método se puede emplear, sin corte, para preparar superficies, la limpieza de barcos, automóviles y en la industria aeroespacial. No genera contaminantes ni comporta oxidación superficial. Además, la generación de viruta no es un problema. La máquina dispone de un recipiente para recibir el chorro de agua y el material eliminado. El abrasivo usado se puede reciclar para reutilizarlo. Este proceso no endurece el material ni lo deforma por lo que, en este sentido, es más útil que el láser, el oxicorte o el plasma. Asimismo, al no haber herramientas de corte no existe el desgaste de la misma. Es un proceso sin exfoliación ni desgarros, apto para mecanizar perfiles intricados. Y no hay tensiones residuales debido a que el proceso no genera esfuerzos de corte. Tampoco genera gases.

El mecanizado lo puede realizar el mismo ingeniero que ha diseñado la pieza ya que no requiere un trabajo manual bruto sino simplemente programar la máquina, ubicar la pieza y recogerla una vez mecanizada. En comparación con el láser, el chorro de agua permite cortar espesores mayores. En cuanto a velocidad de corte el plasma es más rápido que el corte por agua.

En la oficina hace falta un PC para el diseño de la pieza y, en el taller, un PC de taller donde se reciben las órdenes del PC de oficina. Aquí es donde se ejecuta la orden de trabajo directamente sobre la máquina de corte por agua. Se necesita refrigeración del sistema mecánico que realiza el corte, para evitar el sobrecalentamiento. Una pequeña bomba mueve el refrigerante. El depósito de abrasivos no crea problemas. Para el agua hace falta un descalcificador, para evitar la obstrucción de tuberías.