Reciclado de residuos textiles: tejiendo un futuro sostenible

Mireia Fernández, investigadora en Reciclado Químico en AIMPLAS

14/12/2023Antecedentes: En la actualidad, la industria textil, conocida por su rápido ciclo de producción y consumo, genera anualmente entre 7 y 7,5 millones de toneladas de residuos textiles en la Unión Europea (EU-27 y Suiza). Esto equivale a más de 15 kilogramos de residuos textiles por persona al año. Según un informe reportado recientemente por McKinsey, aproximadamente el 85% de estos residuos provienen de prendas de vestir y textiles domésticos desechados por los consumidores finales, mientras que el 15% restante se origina en las industrias textileras y en los comercios textiles en forma de recortes industriales y excedentes de producción (1).

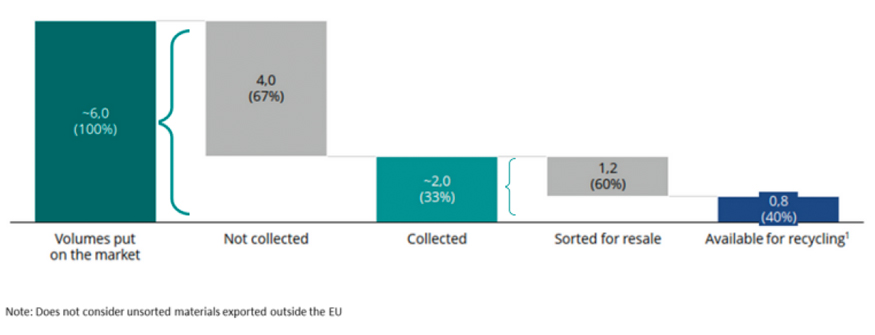

En cuanto a la gestión de los residuos textiles postconsumo, un estudio realizado por EURATEX en el año 2022, la Confederación Europea del Sector Textil y de la Confección desvela que únicamente el 33% de los residuos textiles postconsumo son recogidos de manera selectiva en Europa, mientras que el 67% restante acaba en vertederos repartidos por todo el mundo o incinerados. De los residuos textiles postconsumo recogidos, el 60% se clasifica y se separa para venderlos en tiendas de segunda mano, mientras que el 40% restante se destina para flujos de reciclado (2). A todo esto, se le suman los residuos textiles exportados fuera de la Unión Europea, que según la Agencia Europea de Medio Ambiente fueron más de 1,4 millones de toneladas en el año 2020.

Volúmenes en millones de toneladas de residuos textiles postconsumo en Europa(3).

Desafíos de la industria textil

Por otro lado, la gran variedad de composición que presentan los textiles actuales, desde polímeros sintéticos como poliéster, poliamida o elastano, hasta materiales naturales como el algodón, la lana y el lino es otro de los elementos que obstaculiza la circularidad de los mismos. Todo esto implica la necesidad de desarrollar nuevas tecnologías de separación y clasificación para determinar el destino adecuado. En este sentido, la inteligencia artificial está desempeñando un papel esencial en la automatización de este proceso, permitiendo una clasificación más eficiente y precisa.

La producción y consumo descontrolado, la recogida selectiva y las tecnologías de separación no son solo únicamente los puntos críticos dentro del sector textil. Los procesos de reciclado también requieren de cierta innovación y mejora para poder asumir toda esta cantidad de residuos textiles que se genera a nivel mundial. En este sentido, la complementariedad de las tecnologías de reciclado existentes (posteriormente descritas) será pieza clave para aumentar la sostenibilidad dentro del sector.

Estrategias de la Unión Europea

Los datos mencionados junto con los desafíos de la industria han llevado a las autoridades a lanzar acciones con el objetivo de redireccionar el sector hacia un modelo de negocio más sostenible, como por ejemplo las modificaciones de la Directiva Marco de Residuos de la EU. La revisión realizada en mayo de 2018, concretamente en el artículo 11 - apartado 1, exige a los Estados miembros de la UE que establezcan sistemas de recogida selectiva de residuos textiles para el 1 de enero de 2025 (4).

En este sentido, durante el pasado mes de julio de 2023, la Comisión presentó nuevas normas comunes con el objetivo de responsabilizar a los fabricantes de todo el ciclo de vida de los productos textiles y respaldar la gestión sostenible de los residuos en la Unión Europea. Es decir, La Comisión sugirió, y sugiere, la implementación de sistemas obligatorios de Responsabilidad Ampliada del Productor (RAP) para los productos textiles en todos los estados miembros de la EU. Esta iniciativa tiene como objetivo acelerar el avance en la recogida selectiva, clasificación, reutilización y reciclaje, alineándose con la 'Estrategia de la UE para unos textiles sostenibles y circulares', aprobada en marzo de 2022 (5).

Los sistemas RAP han demostrado mejorar la gestión de residuos en diversos productos como envases, baterías y dispositivos eléctricos y electrónicos, donde los productores asumen los costes asociados a la gestión de los residuos. Este enfoque, aplicado al sector textil, servirá como incentivo para que reduzcan la generación de residuos y fomenten la circularidad de los productos textiles, promoviendo el diseño de productos más sostenibles desde el origen.

Pero la Comisión Europea no solo pone el foco en los sistemas de recogida, además tiene en cuenta la eficacia de los procesos de selección, reparación, reutilización y reciclado, tal y como se plasma en el artículo 9 - apartado 1 de la Directiva Marco revisada. Este apartado se modificó para fomentar la reutilización de los productos textiles promoviendo las actividades de reparación (4). Por otro lado, en el artículo 11 - apartado 6, se incluyó que la Comisión Europea debe considerar y establecer, antes del 31 de diciembre de 2024, objetivos para “preparar para la reutilización y el reciclado de los textiles recogidos por separado”.

Por tanto, la eficacia y eficiencia de los procesos de selección y reciclado también es un punto crítico que se debe ser abordado por el sector para tratar de aumentar las tasas de reciclabilidad de los residuos textiles.

Hablemos ahora de los procesos de reciclado de textil que existen actualmente y de las tecnologías más emergentes que, Centros Tecnológicos como AIMPLAS estudian, desarrollan e implementan en el mercado como soluciones innovadoras para el sector.

Procesos de reciclado textil

En la industria textil encontramos diferentes tecnologías de reciclado que pueden ser aplicadas en función de la tipología del flujo de residuo textil a tratar. Por este motivo, los procesos de clasificación y separación previos son cruciales para asegurar un buen método de reciclado.

Entre las diferentes tecnologías encontramos:

• Reciclado mecánico. Esta tecnología utiliza fuerzas físicas como el corte y la trituración para convertir los textiles en fibras utilizables. Tras la obtención de las fibras, éstas se someten a un proceso de hilatura el cual consiste en limpiar, desenredar y disponer en paralelo las fibras recicladas para posteriormente afinar y retorcerlas entre sí con el objetivo de obtener un hilo reciclado. Se trata de un proceso muy extendido en la industria textil, que se caracteriza por el bajo consumo energético y su elevada rentabilidad. Puede emplearse para todo tipo de residuos textiles ya sea en función del tipo de material (natural, sintético o mezclas), tipos de productos (hilos, telas, prendas usadas, alfombras) o estructuras (de punto, tejidas o no tejidas). No obstante, durante los procesos de desgarro, corte y trituración, se produce una reducción de la longitud de las fibras de hasta un 30-40%, aproximadamente, lo que disminuye en cierta medida la calidad del hilo final y limita su incorporación en nuevos productos textiles. Este hecho se presenta como el gran reto para estas tecnologías de reciclado, lo que la industria ha solventado mezclando fibras recicladas más cortas con fibras vírgenes de mayor longitud.

• Reciclado termo-mecánico. Esta tecnología de reciclado emplea procesos de extrusión donde se combinan condiciones específicas de presión y temperatura para fundir los textiles sintéticos como el poliéster o la poliamida y recuperarlos en forma de pellet. Este proceso no es apto para fibras naturales, como por ejemplo el algodón o lana, ni tampoco las sintéticas de base celulósica como la viscosa. El reciclado termomecánico es una tecnología madura e implementada a escala industrial en otros sectores como por ejemplo el del plástico. En cambio, se encuentra menos desarrollada para la industria textil. Su consumo de energía es relativamente bajo y mediante estas tecnologías se consiguen materiales de mayor calidad que los obtenidos mediante los procesos mecánicos descritos anteriormente. No obstante, para que los residuos textiles puedan ser reciclados y procesados mediante estas tecnologías, los requisitos de los residuos de entrada son muy estrictos. La composición de los mismos debe ser monomaterial, al menos en un 99%, o asegurar una compatibilidad del 99% entre polímeros en el caso de procesar un textil multimaterial.

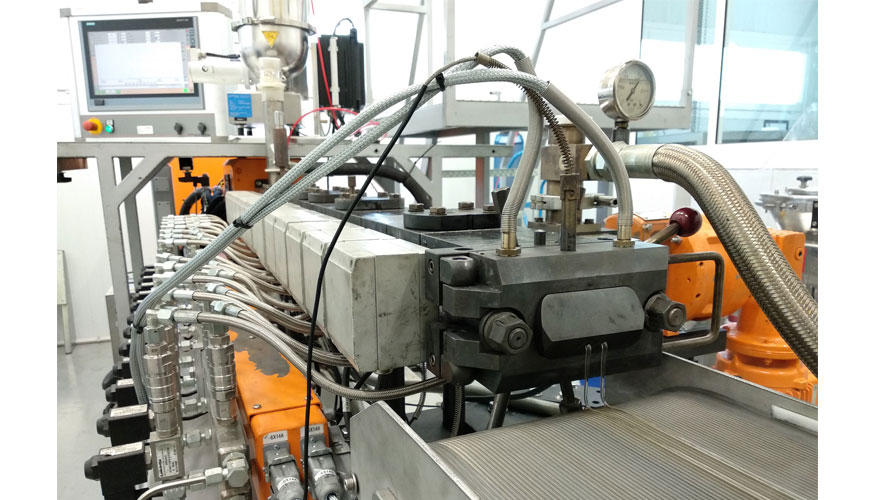

A modo de ejemplo, en el proyecto OCEANETS (6) (proyecto coordinado por AIMPLAS en colaboración con la Universidad de Vigo, la Cooperativa de Armadores de Pesca del Puerto de Vigo (ARVI), ECOALF, SINTEX y Asociación Vertidos Cero y financiado por la Agencia Ejecutiva de la Pequeña y Mediana Empresa de la Comisión Europea y los Fondos Europeos Marítimos y Pesqueros, (EASME) se emplearon estas técnicas de reciclado para la obtención de productos de alto valor añadido en la industria textil a partir de redes de pesca. En la Figura se muestra una de las extrusoras de las plantas piloto de AIMPLAS donde se realizan este tipo de operaciones.

• Reciclado termoquímico. Dentro del reciclado termoquímico existen diferentes tecnologías de reciclado dependiendo de la cantidad de oxígeno que se emplee durante el proceso. En ausencia de oxígeno, encontramos la pirólisis de donde se obtiene, mayoritariamente, un líquido pirolítico que puede verse destinado a combustibles o a la obtención de nuevas materias primas de alto valor añadido tras someterlo a procesos de refinado. La pirólisis, a pesar de que puede admitir todo tipo de residuo textil, se encuentra más consolidada, a nivel industrial, en otro tipo de sectores como es el caso de los residuos plásticos. Los residuos que en su estructura química contienen oxígeno provocan una disminución de la calidad de los líquidos pirolíticos, y es por este motivo, por lo que estas tecnologías no están tan extendidas en el sector textil ya que se necesita mezclarlos con otro tipo de residuos que permitan obtener líquido pirolítico de calidad.

Por otro lado, en cantidades controladas de oxígeno, encontramos la gasificación para producir gas de síntesis mediante la reacción de oxidación parcial de los polímeros. Los principales usos del syngas de calidad virgen recuperado son la obtención de sustancias de interés industrial como el metanol, amoníaco, combustibles sintéticos, oxoalcoholes para plastificantes, adhesivos, entre otros. El reciclado termoquímico como tecnología básica existe a escala comercial, sin embargo, esta tecnología necesita cierta adaptación o desarrollo para el tratamiento de residuos textiles, de igual forma que los procesos pirolíticos. En esta ocasión, el flujo de entrada pude ser todavía más variado, ya que presenta menos restricciones en cuanto a la cantidad de oxígeno presente en las estructuras químicas de los residuos. En la Figura, se muestran los equipos de planta piloto de pirólisis y gasificación de AIMPLAS donde se investiga para el acercamiento de estas tecnologías al sector textil, entre otros.

Equipo de la planta piloto de pirólisis y gasificación de AIMPLAS.

• Reciclado químico. El reciclado químico contempla una amplia variedad de tecnologías donde el principal propósito es la ruptura de las cadenas poliméricas para la recuperación de los monómeros iniciales empleando disolventes. Estas técnicas se conocen como solvólisis y dependiendo del tipo de disolvente empleado se denominan glicólisis, hidrólisis, metanólisis... Los procesos de reciclado químico requieren más energía que el reciclado mecánico, pero tienen la ventaja fundamental de obtener fibras de mayor calidad, con propiedades prácticamente iguales a las vírgenes. Para la obtención de fibras recicladas químicamente se necesita previamente repolimerizar los monómeros obtenidos durante el proceso. Estas tecnologías son selectivas para polímeros sintéticos de condensación, es decir, poliéster, poliamidas, poliuretanos… De tal forma que pueden ser aplicadas a tejidos multimateriales ocasionando la despolimerización de estos últimos y separando los otros componentes no susceptibles a estas técnicas en forma de tejido o fibra (dependiendo de cómo se haya alimentado el residuo textil al reactor).

AIMPLAS desarrolla diferentes proyectos en esta línea, como el proyecto Textended (7), donde se encarga de investigar sobre el reciclado de residuos textiles mediante procesos de solvólisis, incluyendo productos textiles industriales y mezclas de polímeros como poliéster/poliuretano. Pero no solo eso, sino también desarrolla actividades para asegurar la reincorporación de los productos reciclados obtenidos en el sector textil. Textended se trata de un proyecto financiado por la Unión Europea y coordinado por el Centro de Investigación Técnica VTT de Finlandia. En la figura, se muestran algunos reactores de planta piloto de AIMPLAS donde se efectúan los procesos de reciclado químico por solvólisis.

• Reciclado físico o por disolución. A pesar de que en estas técnicas de reciclado también se empleen disolventes, a diferencia de las tecnologías de reciclado químico, no se produce una ruptura de la cadena polimérica para la recuperación de los monómeros iniciales. En esta ocasión, se aplican procesos de disolución para la recuperación de los componentes textiles en forma de polímero (en el caso de los materiales poliméricos) o en forma de pasta, en el caso de los materiales celulósicos. En este último caso se conoce como proceso de pulping, y permite recuperar el algodón en forma de celulosa permitiendo su reciclado como viscosa.

Estas tecnologías de disolución también pueden ser aplicadas, no solo para disolver los polímeros que conforman los tejidos, sino además pueden verse aplicadas para extraer los adhesivos que mantienen unidas las diferentes capas de los textiles técnicos multicapa. En este sentido, se alcanza una delaminación y separación de las capas (que normalmente suelen ser de diferente composición para ofrecer propiedades técnicas específicas al tejido final) permitiendo su reciclado de manera individual y aumentando la eficiencia y eficacia del proceso. Este tipo de operación se lleva a cabo en los reactores mostrados en la Figura anterior.

Además, los procesos de disolución también pueden ser empleados para la eliminación de contaminantes o tintes y colorantes presentes en los residuos textiles. En esta línea AIMPLAS desarrolla métodos de destintado dentro del proyecto CISUTAC (8). Se trata de un proyecto europeo, coordinado por el Instituto de investigación CENTEXBEL VKC de Bélgica, que pretende eliminar los cuellos de botella actuales para aumentar la circularidad textil en Europa. El objetivo es minimizar el impacto medioambiental total del sector mediante el desarrollo de cadenas de valor europeas sostenibles, novedosas e inclusivas a gran escala. Todo ello se alcanzará mediante el desarrollo de tres pilotos centradas en: reparación y desmontaje digital, nuevos procesos de reciclaje y cambios en los comportamientos del sector y de los clientes.

En definitiva, la investigación y el desarrollo de nuevas tecnologías de reciclado son necesarias para asumir cada vez una mayor cantidad de residuos independientemente de su grado de complejidad. En este sentido se evidencia la urgencia de abordar la gestión de residuos textiles y los desafíos específicos de la industria, siendo necesarias acciones por parte de la Unión Europea, como las expuestas a lo largo del artículo, para fomentar un modelo de negocio más sostenible.

(2) https://euratex.eu/wp-content/uploads/EURATEX_FactsKey_Figures_2022rev-1.pdf

(3) https://www.eea.europa.eu/publications/eu-exports-of-used-textiles

(4) https://www.boe.es/doue/2018/150/L00109-00140.pdf

(5) https://eur-lex.europa.eu/legal-content/EN/TXT/?uri=CELEX%3A52022DC0141