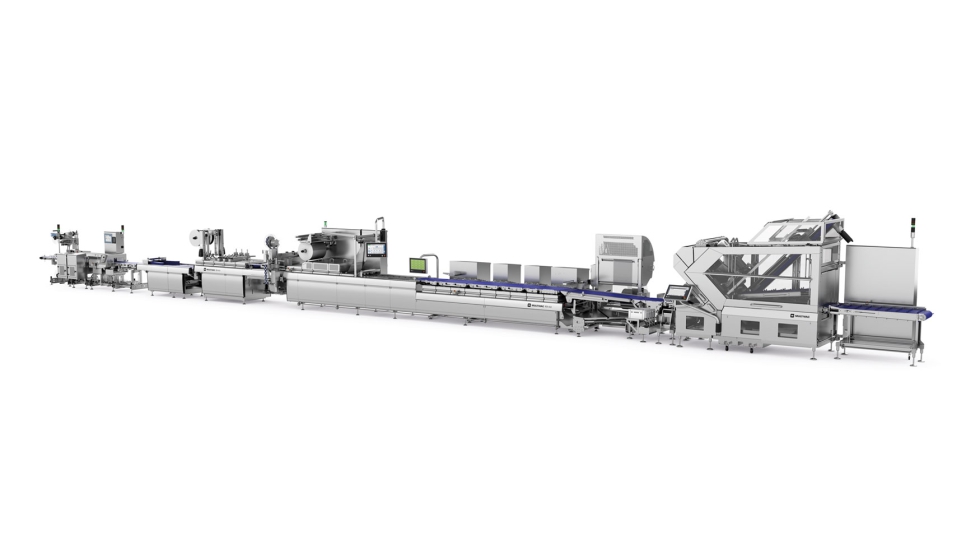

La nueva dimensión en el loncheado

La SLX 2000 es la primera de una nueva generación pionera de loncheadoras Multivac. La loncheadora de alto rendimiento, que en muchos aspectos establece nuevos estándares en el mercado, se ha presentado por primera vez al público en Interpack de Dusseldorf.

Excelentes resultados de corte y alto rendimiento

Dependiendo del producto en cuestión, la loncheadora de alto rendimiento SLX 2000, que puede diseñarse para hasta cuatro pistas de envases, alcanza una velocidad de corte extraordinariamente alta. Embutidos, jamón, queso y productos veganos con una longitud máxima de hasta 1600 mm se pueden lonchear óptimamente, incluso con temperaturas cálidas, y se depositan sobre la unidad porcionadora conforme al patrón definido. Una sofisiticada tecnología se encarga de introducir fiablemente los productos y de obtener un resultado de corte perfecto con un mínimo de residuos y de give away.

Otra ventaja es que los clientes pueden utilizar sistemas innovadores como el Sustainable Liquid Interleaver (SLI) de Multivac en lugar del convencional film separador y reducir así el consumo de plástico al mínimo durante el envasado.

Seguridad máxima de proceso y cómodo manejo intuitivo

La SLX 2000 se puede utilizar como unidad autónoma o también como módulo dentro de las líneas de corte y envasado plenamente automáticas. La perfecta integración en el Multivac Line Control (MLC) permite un funcionamiento especialmente eficiente de las máquinas y líneas de envasado, incluidos el arranque, inicio, parada, marcha en vacío y cambio de receta en toda la línea. Los tiempos de inactividad al cambiar de receta o de formato se reducen al mínimo necesario. Al mismo tiempo, el control IPC con HMI 3 facilita el manejo, reduce fallos de manejo y, al mismo tiempo, garantiza procesos seguros y reproducibles.

Como modelo de última generación apto para el futuro, la nueva loncheadora está además preparada para utilizar los Smart Services de Multivac permitiendo así monitorear, controlar y optimizar los procesos en tiempo real. La SLX 2000 también permite un telemantenimiento a través de Multivac Remote Assistance (VPN y Live Support).

Flexibilidad máxima, gran disponibilidad y diseño higiénico de Multivac

Tiempos cortos de reequipamiento, posibilidades de reequipamiento rápido y la plena accesibilidad a la máquina para facilitar las tareas de mantenimiento y limpieza garantizan un elevado grado de disponibilidad en la rutina de trabajo. Dado que la SLX 2000 tiene el diseño higiénico de Multivac, cumple los más altos requisitos de higiene exigidos por la industria alimentaria.

Carga, corte, colocación, envasado y etiquetado de producto en lonchas: todo de un solo fabricante

El punto de partida de la línea, que se podrá ver en modo de demostración en la interpack de Dusseldorf en el stand principal de Multivac, lo constituye la SLX 2000. En combinación con la termoformadora RX 4.0 y otros componentes de Multivac ha surgido un concepto de línea que se distingue por su alto grado de rendimiento, calidad del envase, seguridad del proceso, comodidad de manejo, aptitud para el futuro y digitalización.

Las barras de producto se transportan automáticamente a la loncheadora, allí son fijadas por las pinzas de producto y seguidamente se conducen a la zona de corte. Un proceso de corte flexible posibilita la realización de diferentes tamaños y formas de porciones, que seguidamente pasan por una báscula de control y en caso de que tengan un peso incorrecto, se expulsan al siguiente balancín. Por el contrario, las porciones correctas se colocan en un cargador automático de cinta en diseño horizontal según el formato de la envasadora y allí se alinean, se almacenan y se insertan de forma sincronizada con el avance en las cavidades de envasado de la RX 4.0. “El concepto de la línea, óptimamente sintonizado, con carga y corte centrados en la pista y con un flujo constante de producto, nos permite una precisión extremadamente alta en la colocación”, explica Julian Rieblinger, product manager de la business Unit Slicing de Multivac.

Seguidamente los envases se sellan en atmósfera modificada, se cortan y se transportan fuera de la línea. Del marcado se encarga la impresora directa en lámina DP 230 equipada con una impresora por termotransferencia de alto rendimiento del tipo TTO 30 en la zona de entrada del film superior. También se dispone de la posibilidad de imprimir la fecha de caducidad en el film superior y de colocar una etiqueta en las vías superior e inferior.

En la feria se emplea un film rígido de Mono Apet reciclable como film inferior. Como film superior se emplea un film flexible de PET sostenible y reciclable.