Monitorizar para preservar: cómo mantener temperatura, humedad y otras variables bajo control

Ernesto González Fernández e Inmaculada Lorente Gómez, centro tecnológico ITENE

25/04/2022Entre los diversos alimentos, los productos cárnicos constituyen una parte importante de la dieta humana. En consonancia con esta demanda, la producción de carne en el mundo no deja de aumentar. De acuerdo con el último informe disponible de la FAO, en 2020, la producción mundial de carne fue de unos 337 millones de toneladas, lo que corresponde a más de tres veces la cantidad de carne producida hace cincuenta años.

Según una investigación realizada por Brian Lipinski y presentada en la revista Animal Frontiers, se estima que teniendo en cuenta todos los eslabones de la cadena logística de los productos cárnicos, lo que incluye desde su producción hasta su consumo, hasta un 23% de la producción del sector cárnico es desperdiciada. Por ello, resulta clave disponer de herramientas que permitan optimizar y garantizar la correcta distribución de este tipo de productos.

Actualmente, los sistemas de monitorización y trazabilidad de las cadenas de producción y distribución de alimentos perecederos, y en especial de los productos cárnicos, integran conjuntos de sensores, dispositivos de comunicación inalámbrica y tecnologías como el blockchain para asegurar la transparencia de la información y garantizar seguridad de los distintos procesos y estados por los que ha pasado el producto hasta su llegada al usuario final.

En la cadena logística de los productos cárnicos, las principales variables que se registran suelen ser temperatura, humedad, localización y tiempo. Así, los sensores instalados en las cadenas de producción, almacenamiento y distribución, conectados a transmisores o lectores RFID (del inglés Radio Frequency Identification) y dispositivos de transmisión inalámbrica, que normalmente utilizan tecnologías IoT, hacen un registro de las variables de interés. Esta información es enlazada con el envase a través de etiquetas RFID pasivas (o identificadores) que van normalmente integradas en contenedores especiales utilizados durante toda la cadena de frío.

Los datos adquiridos con estos sensores y los identificadores de los envases se envían a servidores en la nube a través de los dispositivos IoT integrados en las plataformas de sensores. Los servidores en la nube almacenan la información y posteriormente permiten su visualización por parte de todos los agentes participantes en la cadena de frío y también de los usuarios finales. Para visualizar la información se recurre principalmente a la lectura de una etiqueta NFC (del inglés Near Field Communication) o de códigos QR, procesos que se pueden llevar a cabo mediante el uso de la mayoría de los teléfonos inteligentes utilizados actualmente. De esta forma, los distintos eslabones de la cadena pueden disponer de esta información al momento y de una forma fácilmente accesible.

Para la selección de qué variables monitorizar y en qué etapas, resulta primordial realizar un estudio de toda la cadena logística para tener una primera aproximación de los puntos más débiles, así como analizar el producto que se pretende monitorizar y conocer las variables que afectan a su calidad. En base a ello, se ha de realizar una búsqueda de los sensores más apropiados para captar estas variables. Una vez seleccionados los sensores más apropiados, se deben seleccionar los equipos que serán los encargados de realizar el registro de los valores. Para ello se han de tener en cuenta variables como el tiempo total que se pretende monitorizar, la frecuencia con la que se pretende recoger datos, los tipos de sensores que se han escogido o la exactitud de la medida.

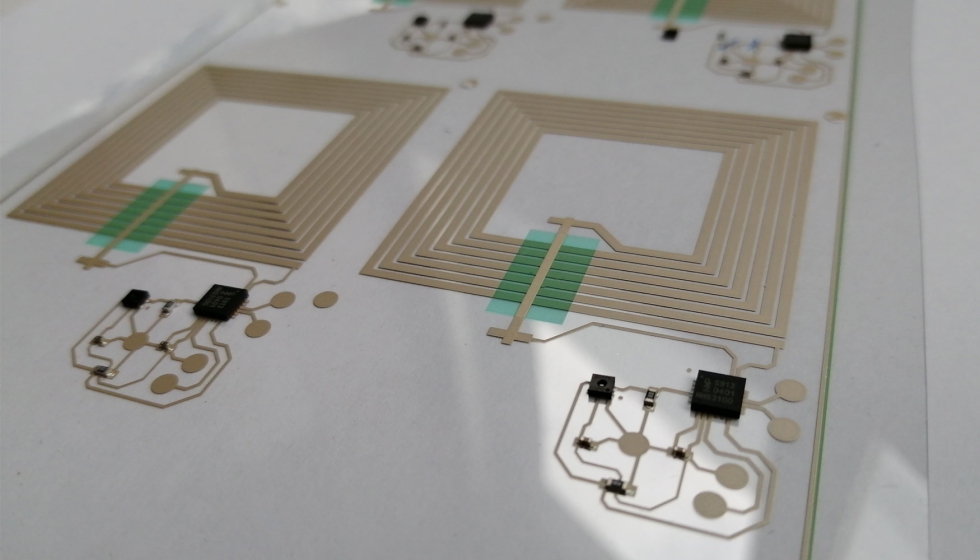

Los sensores a utilizar pueden ser dispositivos electrónicos convencionales o dispositivos electrónicos impresos. Los dispositivos electrónicos impresos permiten reducir el coste en la monitorización de las variables de estos productos y se pueden incluso aplicar a nivel de producto unitario. Los dispositivos electrónicos impresos aúnan a dos sectores tan distintos como son el diseño electrónico y los procesos de impresión. Esta tecnología consiste en la impresión de distintos tipos de tintas para desarrollar antenas, matrices o circuitos sobre distintos sustratos, tan variados como papel, textil o plástico. Imprimiendo directamente sobre estos sustratos, se pueden desarrollar, de una forma relativamente económica, objetos que reaccionan electrónicamente.

La principal ventaja frente a la electrónica tradicional es que se pueden obtener grandes tiradas de sensores flexibles y a un bajo coste, pudiendo integrarlos en productos donde no es posible aplicar la electrónica tradicional. Si bien es cierto que actualmente no todos los componentes que formarían parte de un sensor pueden ser impresos, los desarrollos que se están realizando son híbridos, es decir, se imprime toda la parte de circuitería, mientras que aquellos componentes que no pueden imprimirse -como por ejemplo el microcontrolador o IC para la comunicación por RFID o por NFC, condensadores, resistencias, etc.- se adhieren a la impresión mediante el uso de adhesivos conductivos. De esta forma, en las etiquetas actuales se pueden imprimir los circuitos necesarios a los cuales posteriormente se les integran los componentes electrónicos que dan lugar a un sensor.

Tras la medida y registro de las variables a monitorizar, estas son analizadas en base a los rangos en los que se considera que el producto se ha mantenido en condiciones adecuadas. A su vez, hay que tener en cuenta que las variables pueden interactuar entre sí (la humedad y la temperatura, por ejemplo), de forma que, al combinarse entre sí, pueden llegar a afectar a la calidad del producto, incluso si individualmente no supusieran un problema.

En los proyectos SIMOVAL (financiado por el IVACE de la Generalitat Valenciana), TICS4FRUIT (financiado por el Ministerio de Agricultura, Pesca y Alimentación) y SHEALTHY (financiado por el programa Horizonte 2020 de la Unión Europea), ITENE ha desarrollado equipos de monitorización específicamente adaptados para las necesidades de las empresas, eligiendo aquellos elementos (sensores, controladores, etc.) más adecuados y optimizando al máximo los equipos desarrollados finales. Las variables que se han medido en estos proyectos han sido temperatura, humedad, concentración de etileno y de dióxido de carbono.

Además, se han monitorizado las vibraciones e impactos a los que son sometidas las cargas durante el transporte y distribución mediante la colocación de equipos de monitorización específicos para la medición de estas variables en el medio de transporte utilizado (camión, barco, etc.) y en la línea de confección y calibrado de las frutas, producto objetivo del proyecto TICS4FRUIT. En este proyecto, ITENE adaptó un sensor de vibraciones y golpes, también desarrollado por el instituto, para introducirlo en esta línea con el objetivo de identificar aquellos puntos en los que la fruta era sometida a golpes y poder cuantificar la intensidad de ese golpe con la finalidad de poder proponer mejoras. Entre otras aplicaciones, los movimientos registrados pueden ser reproducidos posteriormente en el centro de simulación del transporte de ITENE y, a partir de los ensayos realizados, se pueden proponer mejoras u optimizaciones en el sistema de envase y embalaje.

Por otro lado, los dispositivos desarrollados en el proyecto SHEALTHY permiten además geolocalizar la carga para conocer su ubicación exacta y los datos pueden ser subidos a tiempo real a una plataforma digital para su análisis y aplicación de medidas correctoras.

Como vemos, las opciones disponibles para la monitorización de la cadena logística de los productos perecederos son variadas, pero en todo caso resulta esencial monitorizar el transporte para obtener información de lo que en realidad está ocurriendo, especialmente cuando surge alguna incidencia, ya que sin esta información no se puede adoptar una solución efectiva.

En lo que respecta a las aplicaciones de la impresión electrónica en el sector envase y embalaje, esta tecnología permite aplicar sistemas de sensorizado en productos en los que actualmente no es posible. Independientemente de la forma de medida, gracias a los datos obtenidos y a través de un mejor control de la cadena logística, se pueden reducir pérdidas económicas y evitar problemas relacionados con la salud pública por productos en mal estado o con una baja calidad no aceptada por el cliente final.