La fibra de carbono se abre paso en automoción

La preocupación por el aligeramiento de los vehículos, el impacto que el peso de los mismos tiene sobre el consumo de carburantes y fuentes de energía de todo tipo, así como la necesidad de distinguir cualquier producto con un aspecto cuidado y elegante, hace de los productos de composites una alternativa eficiente para el sector del transporte.

El uso de los automóviles supone un 12% del total de las emisiones de CO2 (principal gas de efecto invernadero) en Europa. Entre los principales objetivos del sector automovilístico para reducir el impacto de la automoción en el medioambiente destaca:

- Cumplimiento regulación europea: fabricación de nuevos coches cuya emisión máxima sea de 130 g CO2/km en el año 2015 y 95 g CO2/km en el 2020.

- Relación con el consumo de fuel: el objetivo para el año 2015 es llegar a 5.6 litros/100 km de gasolina o 4.9 litros/100 km de diésel

Debido a todo esto y a la necesidad de alcanzar elevados volúmenes de producción y de esta forma satisfacer las necesidades del sector, existen una serie de aspectos que se consideran clave para la innovación en el sector de la automoción:

- Reducción de peso

- Reducción del coste de materia prima

- Tiempos de ciclo cortos

- Eficiencia del combustible

- Reducción de emisiones

- Cumplimiento de la normativa europea

El aligeramiento de los vehículos contribuye al cumplimiento de estos objetivos, ya que la disminución del peso de los vehículos permite reducir tanto el consumo de combustible como las emisiones de gases de efecto invernadero. Según diversos estudios, como The Material and Energy Impacts of Passenger Vehicle Weight Reduction, una reducción del 10% en el peso del vehículo se traduce en una mejora en el consumo del 7%. El peso del vehículo puede reducirse mediante cambios en el diseño, uso de nuevos materiales y mediante técnicas de montaje. Todo esto da una idea del potencial de los composites en el sector de la automoción, pues se trata de materiales más ligeros que los actualmente utilizados (metales), con buenas propiedades mecánicas y que permiten el uso de nuevos diseños.

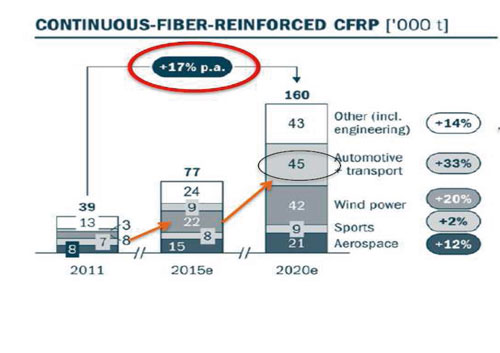

Actualmente el uso de los composites reforzados con fibra de carbono en el sector de la automoción es relativamente bajo, pero se espera que las tasas de crecimiento sean mucho mayores que en otros sectores. Según diversos estudios de mercado, se estima que el mercado de los composites reforzados con fibra experimentará un sólido crecimiento hasta el año 2020.

Este crecimiento está siendo liderado por la industria automovilística que continua centrando sus esfuerzos en la construcción de vehículos más ligeros, un uso eficiente del combustible y mejores emisiones. Algunos ejemplos relevantes de aplicación de los composites en el sector de la automoción están llegando ya al mercado:

BMW i3: Está basado en un nuevo concepto de construcción orientado a vehículos eléctricos. El compartimento de los pasajeros está fabricado en CFRP (Plásticos reforzados con fibra de carbono). Los composites de fibra de carbono son entre 75-80% más ligeros que el acero y alrededor de un 30-40 % más que el aluminio, lo que permite a BMWi establecer nuevos estándares en la construcción ligera al mismo tiempo que compensar por completo el peso adicional resultante de la batería de iones de litio de alto voltaje. Al mismo tiempo, el carbono es un material de alto módulo elástico que se puede utilizar de una manera versátil para fines constructivos y que a su vez aumenta la seguridad de todos los ocupantes del vehículo.

Chevrolet Corvette Stingray 2014: fabricación del capó utilizando fibra de carbono y desarrollo de mejoras en los procesos de producción secundarios, lo que supone una reducción del 5% en peso y del 7% en costes directos.

Capó de fibra de carbono. Foto: SPE Automotive y Sports Car World.

Teijin 4 plazas Concept Car: Estructura de CFRP fabricada en preimpregnados termoplásticos (PP, PA) adaptada a altos volúmenes de producción mediante la tecnología de prensado, que representa un significativo ahorro en el peso del vehículo gracias al uso de CFRP.

Estructura de CFRP de preimpregnados termoplásticos (PP, PA). Fuente: Teijin Group.

Actualmente, el uso de CFRP se reduce a un número limitado de coches, pero el mercado se está abriendo a su introducción en vehículos de producción en serie, lo cual tendrá un impacto significativo sobre el CO2 liberado y el consumo de energía en una escala global. Las aplicaciones industriales de los plásticos y los composites que se están desarrollando en la industria de hoy y del futuro en el sector de la automoción permiten destacar las mejoras implantadas en el rendimiento de los nuevos vehículos y acelerar su aceptación en el mercado, lo que supone una clara oportunidad para el sector de composites.

Pero también hay grandes retos a superar para conseguir una plena introducción de los composites en el sector de la automoción:

- Necesidad clara de optimización/automatización de procesos para reducir costes de proceso y aumentar capacidad de producción

- Reducción de los costes de la materia prima como la fibra de carbono

- Mayor conocimiento de los composites, su comportamiento y criterios de diseño en composites

- Reciclabilidad

- Necesidad de desarrollar e involucrar a toda la cadena de valor (materias primas, transformadores, empresas de bienes de equipo, ingenierías especializadas en automatización, moldistas, Tier1-3, OEMs, …)

Se preveé que sobre el año 2030, la industria del automóvil y la sociedad reconocerán a los plásticos y a los materiales compuestos poliméricos como soluciones de materiales preferidos que cumplen con los requisitos establecidos por el sector de la automoción y medioambientales.

Experiencia de Aimplas

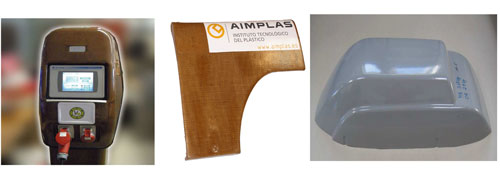

Aimplas, Instituto Tecnológico del Plástico, ha colaborado con empresas del sector de la automoción y transporte para incrementar las propiedades de los materiales plásticos de los vehículos y los procesos de transformación.

Además, Aimplas ha participado en diversos proyectos en los que ha apostado por aspectos medioambientales, basándose en la reducción de peso de los vehículos, en la apuesta por los biomateriales y en desarrollar tecnologías para desarrollar y mejorar los materiales poliméricos(materiales de fuentes renovables, nanocomposites y funcionalización de nanopartículas, materiales resistentes al fuego y supresores de humo, mejora de propiedades de materiales tradicionales), mejora de procesos de transformación(dispersión y reología de mezclas, procesado de materiales termoplásticos y fibras continuas, sistemas de curado avanzados en composites) y desarrollo de nuevos productos (estructuras multifuncionales y productos basados en materiales reciclados y en biocomposites).

Piezas fabricadas con biocomposites en diferentes proyectos en los que ha participado Aimplas.