Gestión de la energía

Superar los desafíos actuales de la industria

16 de enero de 2012

El proceso industrial se enfrenta a cuestiones como la sostenibilidad, la preservación de los bienes y su mantenimiento, el incremento del uso de los bienes disponibles, la maximización de la efectividad operacional y la reducción de los costes fijos y variables.

Esta situación ocurre normalmente en un entorno donde los sistemas, software y dispositivos controlan a tiempo real los procesos de producción, mientras que los sistemas que producen y/o gestionan la energía necesaria para hacerlos funcionar se han considerado durante mucho tiempo por separado, como un aspecto no relativo al tiempo real, al igual que las funciones de gestión que dictan la preparación de las tareas de producción, los programas de gestión u otras áreas de planificación.

Barreras entre la gestión de la energía, la automatización y la gestión de operaciones

Incluso las áreas de diseño de planta e ingeniería, que pueden proporcionar información valiosa para los sistemas de producción, han sido consideradas como un aspecto separado. Uno de los mayores retos, por lo tanto, es superar las barreras que aún existen entre estos múltiples sistemas y crear un único entorno donde la gestión de la energía y la automatización puedan interactuar con las aplicaciones de gestión de las operaciones.

Un primer y significativo paso para acabar con estas barreras es la adopción de redes de control basadas en Ethernet y de plataformas abiertas de hardware, componentes y sistemas operativos. La adopción de estándares ha jugado también un rol importante en la apertura de los sistemas. OPC UA, ISA95, ISA88 o IEC 61131.3, entre otros, han mejorado mucho la manera de comunicación de los sistemas y han proveído a los usuarios de flexibilidad, libertad de elección y predicción.

De hecho, el fin de estas barreras entre la gestión de la energía, la automatización y la gestión de operaciones ha ido evolucionando desde hace algún tiempo, pero los proveedores deben moverse hacia un entorno único donde las aplicaciones de gestión de la producción puedan enlazarse fácilmente en la misma infraestructura como la gestión básica de la energía y el sistema de control.

Colaboración

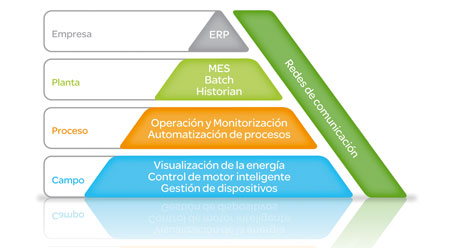

Para ello es necesario un enfoque colaborativo entre las empresas de IT, los grupos de automatización y otras disciplinas, como ingenierías y operaciones. La clave es vincular la gestión de la energía y los sistemas de gestión de manera inteligente en el sistema de información del negocio usando el CPS (Collaborative Process System), modelo que ilustra las interrelaciones entre varios dominios de una manera no jerárquica.

Crear un sistema totalmente integrado de gestión de la organización puede ser considerado una tarea compleja, pero actualmente es posible hacerlo de manera relativamente fácil con sistemas que operan mediante una jerarquía de comunicaciones estándar. Combinando datos de cada sistema operativo en una infraestructura común, el negocio tendrá mejor control y visibilidad, una comprensión más clara del uso de la energía y la productividad, así como un mejor y más fácil mantenimiento.

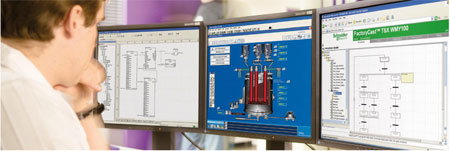

Sistema PlantStruxure, de Schneider Electric

Como proveedor que puede ofrecer todos los requisitos para la CPS de una sola fuente, Schneider Electric ha introducido PlantStruxure, el sistema de automatización de procesos que incluye un suite de soluciones de producción de software de gestión. La solución incluye redes y comunicaciones construidas con Ethernet para facilitar la comunicación transparente entre los dispositivos de campo, los procesos, las plantas y la organización.

Con PlantStruxure, los usuarios se benefician de la alta disponibilidad de sistemas en todos los niveles del proceso, ayudando a satisfacer las demandas de reducción a tiempo mínimo de inactividad ante paro inesperado, bajar los costes de producción, asegurar que se cumplan los objetivos y aumentar la seguridad de equipos y personas.

Focalizándose en la prestación de continuidad de servicio de las operaciones, el aumento de capacidad de mantenimiento de las plantas y la eficiencia, el resultado es la reducción del consumo de energía y la reducción de pérdidas de producción. Además, este tipo de soluciones permiten a los productos y a los sistemas colaborar, usando estándares abiertos y tecnología de terceros. Esto permite a las personas colaborar facilitando el acceso a cualquier información que pueda necesitarse para optimizar la toma de decisiones. Los beneficios resultantes de esta colaboración incluyen el aumento de la productividad en la fase de ingeniería y la reducción del tiempo para acelerar los períodos de ejecución de proyectos.

Transparencia

Otro beneficio es la transparencia. Con una única estructura se pueden designar varios usuarios autorizados que acceden a la información desde cualquier lugar. La transparencia reduce los costes de diseño e instalación y optimiza los costes de operación.

La alta disponibilidad de sistemas en todos los niveles del proceso que permite PlantStruxure ayuda, por ejemplo, a reducir el tiempo de inactividad ante paro inesperado.

También se dirige a los requerimientos de la industria de procesos en cuanto a la gestión de la energía con un procedimiento que incluye auditoria y medición del proceso para establecer una línea base e identificar áreas de mejora en relación al consumo de energía. Éste es un proceso que empieza fijando los conceptos básicos mediante la instalación de los dispositivos necesarios para registrar y medir el uso de la energía, optimizar el factor de potencia y aumentar la fiabilidad de la misma. Lo siguiente es optimizar la automatización para mantener las ganancias de eficiencia energética a través de dispositivos tales como variadores de velocidad, centros de control de motores inteligentes, controladores y procesos automatizados. Finalmente, la monitorización, el mantenimiento y la mejora se consiguen con una continua visión y control de los procesos.

La protección y distribución de la energía frente al control y la automatización han sido tradicionalmente mundos separados. Pero hoy, el usuario final del proceso sólo puede optimizar la eficiencia energética y reducir los costes operativos implementando estrategias que combinen procesos e información energética en un único sistema para todo el proceso y control y gestión de la energía.

Sobre Schneider Electric

Con operaciones en más de 100 países, Schneider Electric ofrece soluciones integrales para diferentes segmentos de mercado: energía e infraestructuras, procesos industriales, automatización de edificios y centros de proceso de datos, así como una amplia presencia en el sector residencial. En línea con el desarrollo sostenible y la lucha contra el cambio climático, Schneider Electric ha adquirido el compromiso mundial de cumplir más allá de su ámbito de aplicación con la reglamentación europea REACH (Registration, Evaluation, Authorization and restriction of Chemical substances) y la directiva europea RoHS (Restriction of Hazardous Substances) para todos sus productos, servicios y soluciones.

En España, Schneider Electric cuenta con 9 centros de producción y un centro logístico de 58.000 metros cuadrados. Desde su sede de Barcelona, Schneider Electric dirige la actividad del grupo en el territorio Emeas, que comprende Europa, Oriente Medio, África y América del Sur.