Integración de electrónica impresa en composites para productos aeroespaciales

Volviendo al desafío de la reducción de peso, hay que tener en cuenta que no solo los materiales estructurales contribuyen a este fin. Los diferentes elementos auxiliares (como equipos electrónicos, sensores, cableado y componentes de almacenamiento de energía) que se incluyen en los componentes finales de los diferentes sectores también influyen. Por lo tanto, trabajar en estrategias para reducir su impacto en peso supone un nuevo desafío.

La posibilidad de incorporar estos elementos o funcionalidades en el propio material compuesto abre un abanico de oportunidades para repensar el diseño de los componentes en diversos sectores. El reemplazo de cableado, la integración de diferentes sensores para la monitorización y la introducción de componentes de almacenamiento de energía dentro de los paneles son algunas de las posibilidades que ofrece la aplicación de la electrónica impresa en el campo de los materiales compuestos.

Llamamos electrónica impresa a la fabricación por impresión de la electrónica convencional de tal forma que nos permita, entre otros, aportar funcionalidades añadidas a diversos productos, obteniendo como resultado productos de alto valor añadido que permiten lograr una diferenciación.

El uso de tecnologías tradicionales de impresión en combinación con materiales avanzados, como tintas conductoras, permite obtener productos de bajo coste con bajas inversiones de producción. La electrónica impresa puede servir para reemplazar dispositivos existentes por otros impresos de menor complejidad y mejorar productos existentes o crear nuevos productos, a través de soluciones completas y conceptos disruptivos.

El ciclo de desarrollo de la electrónica impresa se inicia con el diseño del producto. Se definen las especificaciones, el proceso de fabricación y los materiales de impresión. En caso necesario, se simula y se define la electrónica de control. A continuación, se trabaja en la fabricación propiamente dicha, seleccionando las tintas, estableciendo las condiciones de impresión y haciendo la integración y conexionado de la electrónica. Por último, se llega a la fase de verificación en la que además de la validación funcional de la electrónica se llevan a cabo los ensayos según la normativa que aplique al producto o sector.

En el desarrollo de la electrónica impresa se han de tener en cuenta factores del proceso de fabricación y también de las condiciones de uso de componente final. En el caso de su aplicación en materiales compuestos, dependiendo del proceso de fabricación, de los materiales empleados, de las condiciones de curado y de la aplicación, las tecnologías impresión y las tintas serán unas u otras. No es igual la solución para un composite para el sector aeronáutico o para el sector eólico; ni los requerimientos de performance de un HTP o de un complemento deportivo, algo que influirá definitivamente en el diseño del producto.

La selección de la tecnología de impresión dependerá de la estrategia de integración que se vaya a seguir, del sustrato sobre el que se vaya a imprimir (pieza terminada, velo o un sustrato plástico, por ejemplo) y del diseño de la electrónica (resolución, aporte, tintas etc.). No es lo mismo las necesidades de aporte de una capa aislante o de una pista conductoras, ni aporta lo mismo una deposición inkjet en la que estamos hablando de deposiciones de gota en el rango de los picolitros, que una deposición por serigrafía o huecograbado en la que hablamos de g/m2. También influyen en la selección de la tecnología de impresión, la velocidad de fabricación y el formato requerido.

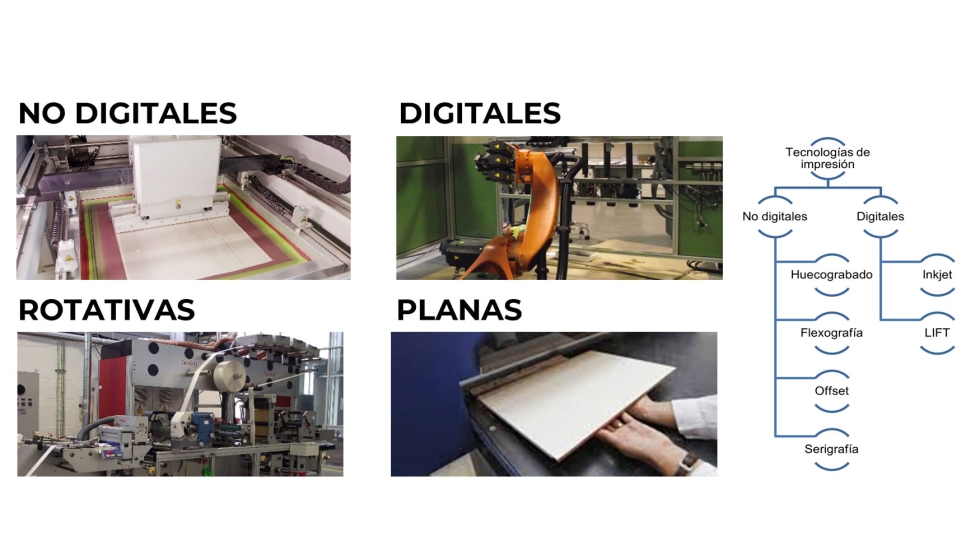

En cuanto a las tecnologías podemos dividirlas entre tecnologías digitales y no digitales. Y tecnologías planas, conocidas como S2S y rotativas, R2R. Dentro de las tecnologías no digitales están, a grandes rasgos, el huecograbado, flexografía, offset y serigrafía. Y dentro de las tecnologías digitales, la más conocida la tecnología inkjet, si bien existen otras más novedosas como la tecnología LIFT. Las tecnologías digitales permiten la impresión sin herramientas personalizadas (ej. clichés, pantallas, etc.) por lo tanto son muy versátiles y permiten cambios de diseño instantáneos, pero por el contrario las velocidades de impresión son menores. Esto hace que para grandes tiradas o elevadas velocidades de producción estén más extendidas las tecnologías no digitales. A su vez estas tecnologías pueden configurarse en líneas rotativas o en impresión plana.

Respecto a las tintas, factores como el precio, la disponibilidad comercial, las propiedades reológicas o su propia naturaleza influirán en la decisión. La tinta ha de tener una viscosidad adecuada a la tecnología de impresión seleccionada y a la velocidad de trabajo. Así mismo, ha de permitir la resolución de impresión definida en diseño y por supuesto, deberá cumplir la funcionalidad requerida (tinta conductora, tinta aislante, tinta soldable). Además, ha de tener una buena compatibilidad con el sustrato sobre el que imprimir. No es lo mismo la impresión directa sobre prepegs, velos o fibra seca.

A este respecto, la porosidad de los sustratos, sus propiedades mecánicas, la resistencia a la temperatura y su compatibilidad con la tinta son cruciales. El sustrato ha de soportar las condiciones de curado de las tintas y la tinta ha de soportar las deformaciones o flexiones que sufra el tejido en el proceso de fabricación y uso. Las condiciones de curado de las tintas y de las resinas han de están en consonancia también con la resistencia térmica de los materiales (tintas y materiales propios del composite).

Otro aspecto muy importante en la definición de productos es el ciclo de vida de los materiales. Desde el momento de diseño de la pieza, se han de considerar criterios de sostenibilidad de cara a diseñar una solución con un bajo impacto ambiental.

Integración electrónica en composites

Desde Naitec se ha trabajado en 3 estrategias de integración de electrónica en composites dependiendo del producto, sector y proceso de fabricación.

Por un lado, la integración en superficie, impresión dirigida principalmente al sector aeronáutico y a piezas susceptibles de reparación. La impresión directa se realiza sobre la pieza ya acabada bien sea por tecnologías convencionales 2D o por impresión con un brazo robótico. En este caso, el sustrato de impresión es el propio producto final y no hay grandes limitaciones en cuanto a tintas, ya que no han de soportar el proceso de fabricación (ej. deformaciones de tejidos, presión y temperatura). La electrónica está accesible y, por lo tanto, puede ser susceptible a la reparación, si bien suele ser necesaria una protección adicional.

Otra de las vías de integración de la electrónica es su embebido en el propio material compuesto. Esta estrategia de integración se utiliza cuando se requiere sensorización en determinados puntos o en aquellas piezas en las que no hay un requerimiento mecánico importante y además la protección de la electrónica es crítica. Se realiza una impresión 2D sobre los tejidos o sustratos que denominamos carriers que serán integrados en el composite. Las tintas empleadas han de soportar los procesos de fabricación.

Por último, otra posibilidad es la hibridación de electrónica con diferentes componentes en superficie. Esta integración se puede realizar durante la fabricación o posteriormente por adhesivación. Esta opción da una gran versatilidad de integración (electrónica híbrida) y el sector de la automoción es uno de los sectores objetivo.

A continuación, se muestran 4 ejemplos en los que Naitec ha trabajado:

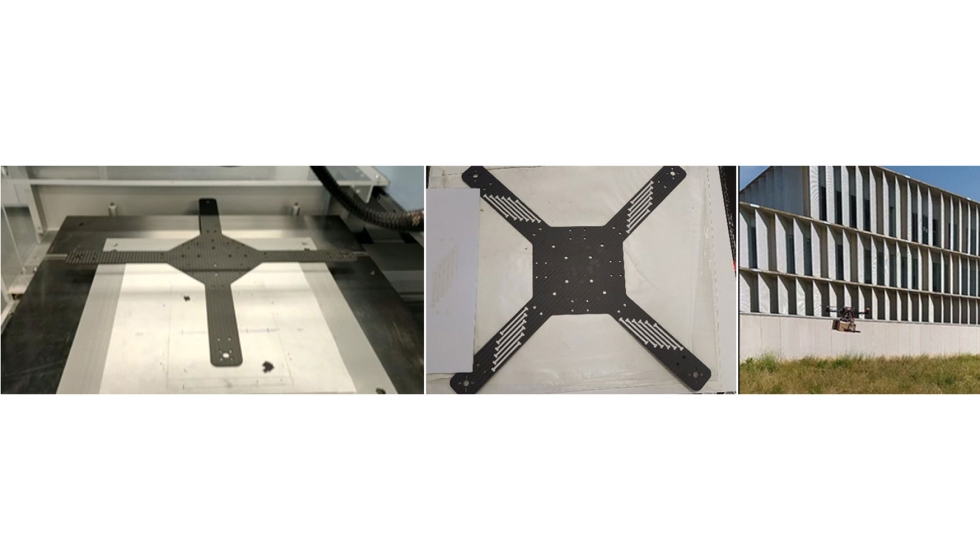

Sustitución del cableado por pistas impresas en drones

En el marco de un proyecto Cervera, en el que Naitec colabora con Fada, Catec e ITG, se ha procedido al reemplazo del cableado convencional por pistas impresas con el objetivo principal de aligerar el peso final del dron. La placa base del dron fue impresa por serigrafía para el posterior conexionado en superficie de los diferentes elementos.

Calefactor impreso en una puerta de automóvil

Otro ejemplo es el de la integración de un calefactor en una puerta de automóvil. En este caso, por requisitos de aislamiento, el calefactor se dispuso en el interior del composite, pero en las capas más exteriores para que el calentamiento fuese efectivo. Uno de los retos en este proyecto, financiado por Gobierno de Navarra, fue la impresión sobre tejido y su aislamiento. Se probaron diferentes sustratos y finalmente se acabó integrando el calefactor impreso sobre un tejido de fibra de vidrio en un compuesto de fibra de carbono convenientemente aislado con una capa dieléctrica también aplicada por impresión. Al aplicar diferentes voltajes se midieron las temperaturas de calentamiento en diferentes condiciones con una cámara termográfica.

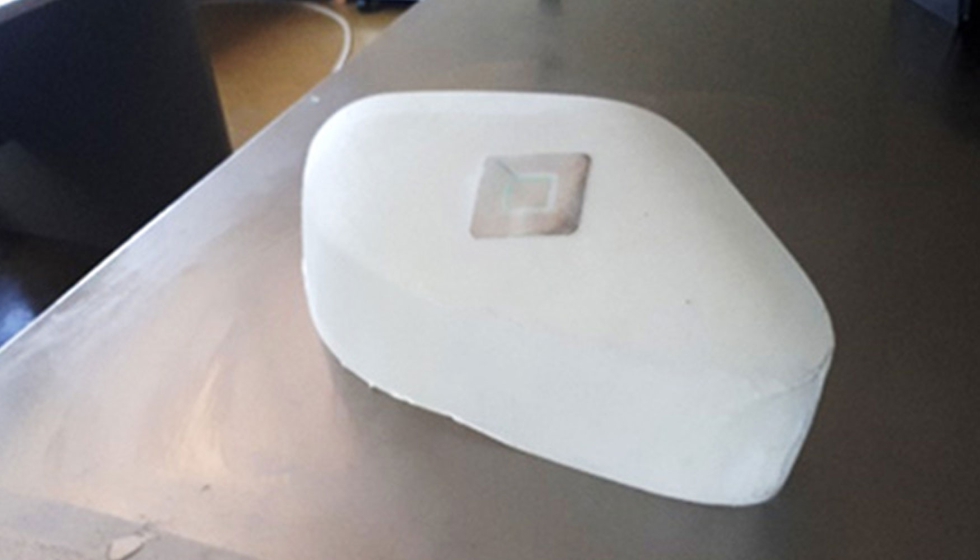

Antena integrada en un retrovisor para la conectividad del vehículo

Con los avances tecnológicos, las comunicaciones cobran cada vez más importancia en sectores como la automoción y la aeronáutica. Los sistemas de comunicación intervienen en todos los aspectos de la vida en la sociedad moderna, teniendo cada vez un papel más protagonista no sólo en las comunicaciones en situación de normalidad, sino que también son críticos en situaciones de emergencia.

Otra de las aplicaciones trabajadas ha sido la integración de una antena en un retrovisor. Actualmente se está trabajando en diferentes diseños de antenas que permitan trabajar en materiales que presentan apantallamiento de la señal, como fibra de carbono.

Galgas impresas para la monitorización de cargas en sector aeronáutico y eólico

Un último ejemplo sería la integración de galgas extensiométricas para monitorización de cargas en los materiales compuestos, trabajo realizado en el proyecto FCOMP en el que Naitec colaboró con Compositadour y Microlan. Aquí una parte importante del trabajo se centró en el diseño de las galgas, diseño, anchos de pistas, geometrías, etc. El resultado fue un diseño muy exigente en cuanto a resolución y una crítica selección de las condiciones de impresión. Al término del proyecto quedó probado el concepto y además se registró medida de las galgas integradas.

En vista de los ejemplos presentados, y como conclusión del presente artículo, cabe destacar el abanico de oportunidades que la integración de electrónica impresa ofrece en el sector de los materiales compuestos, y también para el sector aeronáutico, eólico y de automoción. Como ya he mencionado antes, se trata de un producto de bajo coste, que permite la reducción de peso de los componentes y que además permite aportar nuevas funcionalidades. Habría que trabajar en la fiabilidad de la solución y su futura homologación.

Uxua Pérez de Larraya es gestora de proyectos de la Unidad de Mecatrónica de Naitec y pertenece al Área de Conocimiento de Polímeros funcionales y Composites.

Licenciada en Química por la Universidad de Navarra y Máster en Química Sintética e Industrial. Cuenta con más de 10 años de experiencia como investigadora y responsable de proyectos. En los últimos años ha estado involucrada en diferentes proyectos relacionados con polímeros funcionales, composites, y más recientemente con electrónica impresa en composites.

Naitec es el centro tecnológico de automoción y mecatrónica de Navarra. Tiene el propósito de generar oportunidades de negocio a sus clientes aportando soluciones tecnológicas para la mejora de la eficiencia, funcionalidad y sostenibilidad de sus productos y procesos.

Sus soluciones se concretan en cuatro unidades de negocio: movilidad, mecatrónica, servicios tecnológicos y nuevos negocios.