La colaboración entre Tekniker y la industria, clave para afrontar los retos del futuro

Javier Arzamendi, coordinador del ámbito de Máquina-herramienta de Tekniker

29/04/2020

El trabajo contínuo en investigación aplicada a la fabricación avanzada y la colaboración con la industria son la garantía para afrontar los retos del futuro

El trabajo continuado de Tekniker en investigación aplicada a la fabricación avanzada y la colaboración con la industria son la garantía para afrontar los retos del futuro.

La historia de la industria vasca es un relato de constante adaptación. En los últimos años está afrontando la revolución que vive el sector en su transformación hacia la Industria 4.0. Una gran oportunidad, sin duda y, al mismo tiempo, un gran reto.

Hoy en día, la fabricación avanzada es ya clave para crear procesos de fabricación que sean competitivos y eficientes en una economía globalizada. Y, para hacer frente a este desafío, es evidente la necesidad de la incorporación de la innovación a toda la cadena de valor de la empresa.

Tendencias y apuestas en fabricación avanzada

Para sumarse a la gran revolución que está viviendo el sector de la industria en los últimos años, las empresas vascas deben disponer de productos y servicios que aporten un valor añadido en los mercados internacionales.

En esta carrera hacia la excelencia, la fabricación avanzada se presenta como una disciplina clave. La digitalización, los sistemas inteligentes, las nuevas tecnologías de fabricación, los nuevos materiales, la eficiencia energética y la sostenibilidad son algunas de las tendencias que se han vislumbrado en este escenario desde hace ya algunos años, pero que se muestran con más intensidad últimamente. Y es que los desarrollos tecnológicos son trasladables al mundo de la producción industrial y cada vez son más habituales en nuestra sociedad conceptos como los wearables, la cirugía robotizada o las redes eléctricas inteligentes, entre otros.

Todos estos cambios generan una gran cantidad de oportunidades en el sector industrial, pero también una serie de retos a los que se enfrentan en la actualidad las empresas industriales, de modo que se convierte en imprescindible multiplicar los esfuerzos para conseguir ser altamente competitivo y fortalecer la propuesta de valor.

En este contexto, las empresas deben orientarse hacia la obtención de unos medios de producción inteligentes y seguros (Industria 4.0), con el fin de implementar tecnología inteligente en el entorno productivo, tanto a nivel de equipo (sensórica, robótica, interfaces persona-máquina), como en planta (simulación de procesos, supervisión, robótica colaborativa) y en la nube (cloud computing, ciberseguridad, Big Data, etc.).

La fabricación de productos de alto impacto es imprescindible para que las empresas puedan diferenciase de su competencia. Tanto la adopción de nuevos materiales como los nuevos procesos de fabricación son fundamentales: nuevos procesos para trabajar nuevos materiales, hibridación de procesos, sistemas de medición y control, etc. o la simulación. Asimismo, conseguir un ecosistema de fabricación buscando la eficiencia energética y la meta de ‘emisiones cero’ es un punto importante para las empresas. En este sentido, un proceso eficiente (optimización de los procesos productivos, recuperación del calor, etc.), el aprovechamiento energético (almacenamiento y transformación de la energía térmica, así como su reutilización, etc.) y la minimización del impacto ambiental (integración de energías renovables, captura de CO2, etc.) son fundamentales para la evolución del sector hacia la Industria 4.0.

Novedades en fabricación avanzada para la 31ª BIEMH

Los procesos y medios de fabricación avanzada constituyen una de las áreas estratégicas de conocimiento de Tekniker. De hecho, el centro cuenta con importantes capacidades en tecnologías vinculadas a las actividades de fabricación avanzada para máquina herramienta, que se mostrarán en la siguiente edición de la BIEMH y que, debido a la situación excepcional provocada por el COVID-19, tendrá lugar del 23 al 27 de noviembre de este año en el Bilbao Exhibition Centre (BEC) [*]

Los visitantes que se acerquen al stand del centro tecnológico, ubicado dentro del pabellón 1, en el pasillo C18, podrán conocer de primera mano las capacidades de Tekniker en el sector de la máquina herramienta a través de diversos demostradores: robótica industrial con precisión de posicionamiento absoluta, fabricación aditiva con aporte por hilo, mantenimiento predictivo, bin picking y el desarrollo, puesta en marcha y mantenimiento de modelos virtuales de equipos (gemelos digitales y virtual commissioning).

Robótica industrial con precisión de posicionamiento absoluta

Los robots industriales empleados hasta la fecha ofrecen buena repetitividad en su posicionamiento, pero no se caracterizan por tener una buena precisión absoluta, lo que limita el uso de los robots para aplicaciones de precisión. En este contexto, una de las novedades que presentará Tekniker en la próxima edición de la BIEMH consistirá en habilitar la precisión absoluta de los robots, de tal forma, que no solo sean capaces de ser precisos en movimientos repetitivos, sino también que puedan serlo para movimientos de posicionamiento singulares dentro de su volumen de trabajo. Tekniker aporta la calibración de la cinemática del robot para capacitarlo en precisión absoluta. Este proceso de calibración consiste en ejecutar un procedimiento de verificación del robot muy concreto que permite caracterizar la cinemática real del robot. La diferencia entre la cinemática real y la nominal se introduce en forma de corrección, de tal forma, que se mejora la precisión de posicionamiento absoluto del robot.

Gracias a este avance, el listado de aplicaciones será más amplio, añadiendo procesos de fabricación que requieren de precisión absoluta, tales como, aplicaciones quirúrgicas en el ámbito de la medicina o aplicaciones en sectores industriales de precisión como el sector aeronáutico (asistencia al montaje, verificación e inspección de componentes, etc.).

Equipamiento ‘made in Euskadi’ para fabricación aditiva por hilo

Los procesos de fabricación de componentes metálicos mediante impresión 3D por aporte directo de material en forma de hilo suponen una de las tecnologías con más futuro para la fabricación de piezas de gran tamaño en sectores como el aeronáutico, aeroespacial y naval. En este contexto, Tekniker trabaja en el desarrollo del aporte directo de material metálico por láser (hilo), conocido como laser metal deposition (LDM), tanto desde la perspectiva de proceso como de desarrollo de equipamiento. La tecnología LMD ofrece una menor dilución del material depositado en la base y una aplicación más controlada del calor, y garantiza la integridad estructural de los componentes en el proceso de fabricación. El centro tecnológico pretende aplicar este sistema de fabricación aditiva en empresas de sectores como el aeronáutico, el aeroespacial, el naval y el eólico, principalmente. Asimismo, el sector de la máquina herramienta puede ser un potencial integrador y fabricante de máquinas que incorporen esta tecnología.

En cuanto a fabricación aditiva, Tekniker trabaja en el desarrollo del aporte directo de material metálico por láser (hilo), conocido como laser metal deposition (LDM).

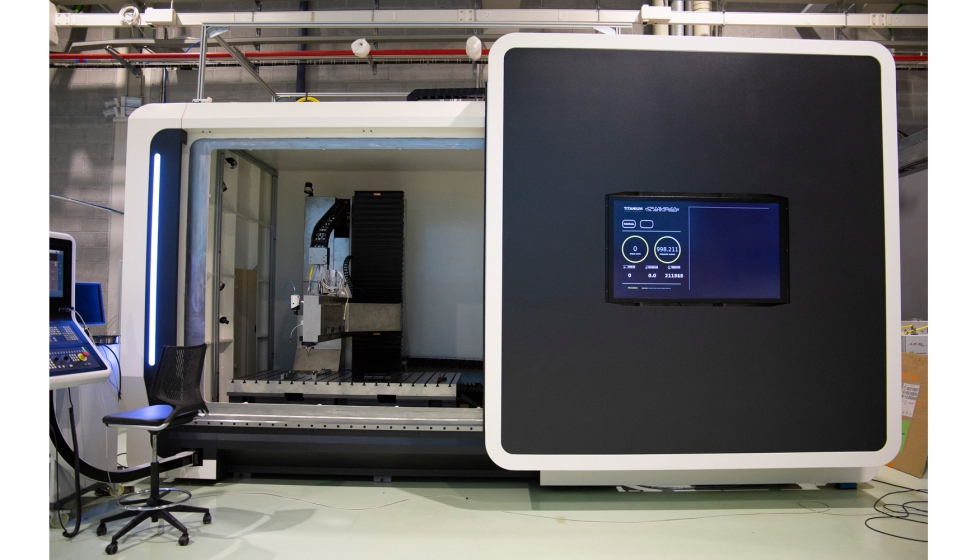

Mantenimiento predictivo en Industria 4.0

Otro de los focos donde Tekniker centra sus esfuerzos es en el desarrollo de tecnologías de mantenimiento predictivo que permitan almacenar en la nube información crítica de piezas y componentes para sectores como la automoción o la aeronáutica, entre otros. En concreto, el centro tecnológico ha colaborado con ERLO Group, empresa especializada en soluciones customizadas de alta productividad en taladrado y roscado, en el desarrollo de una máquina conectada que integra tecnologías como el Big Data con el objetivo de recabar información de la rosca y poder así gestionar la calidad del producto.

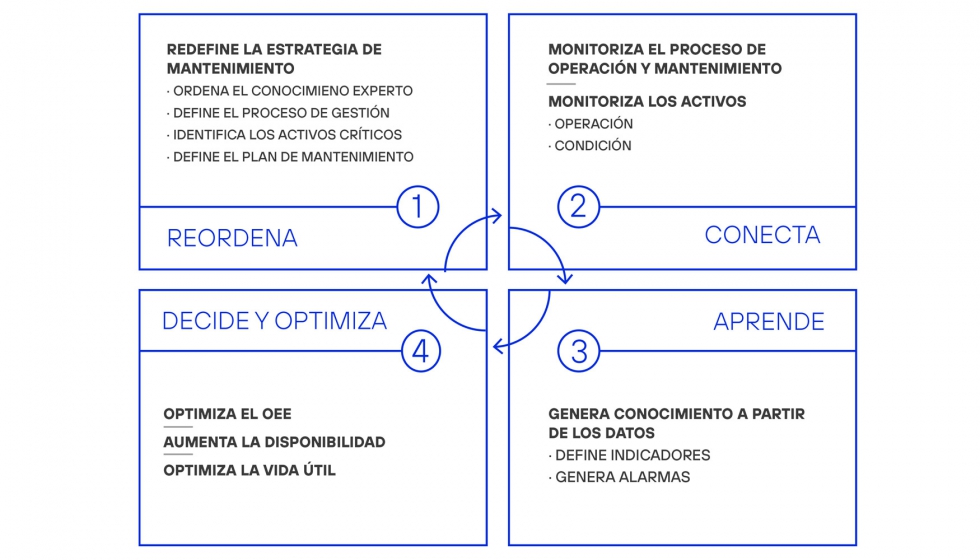

Para ello, el centro tecnológico ha puesto en marcha su metodología Tekniker Maintenance Mapping basada en cuatro características: la monitorización del proceso de comprobación de roscas y de las señales críticas de la máquina y sus componentes críticos (‘Conecta’); el desarrollo de indicadores para el seguimiento y evaluación del proceso de comprobación de roscas y de indicadores de uso y algoritmos de detección de estado de desgaste del comprobador (‘Aprende’); la integración de las señales recogidas y de los algoritmos desarrollados en la plataforma digital SAM (‘Decide’); y la visualización y el seguimiento para llevar a cabo la toma de decisiones (‘Optimiza’).

El centro tecnológico ha puesto en marcha su metodología Tekniker Maintenance Mapping basada en cuatro características.

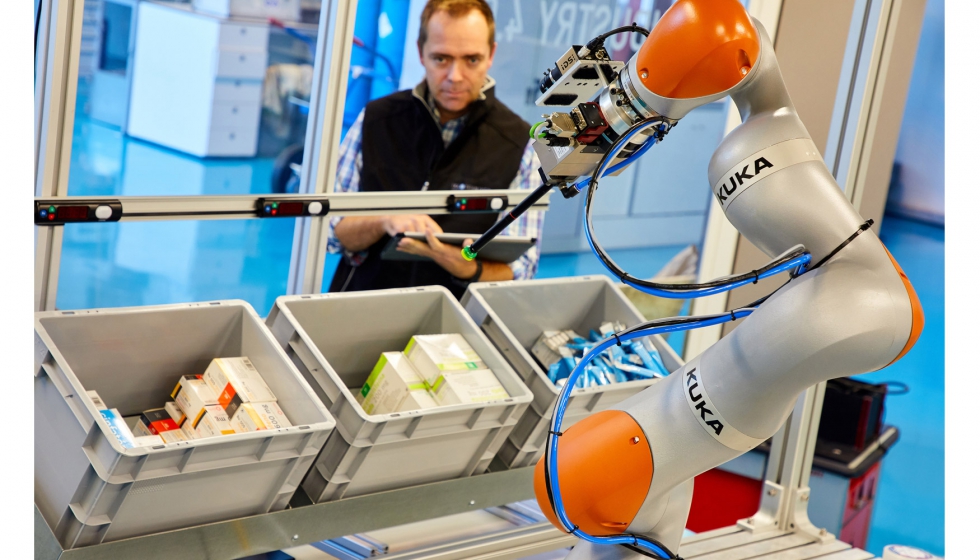

Soluciones de Bin Picking

En la 31ª edición de la BIEMH Tekniker también presentará sus novedades en soluciones de bin picking y en el tratamiento de imagen para diferentes aplicaciones. La manipulación de material en los procesos productivos, tanto para la alimentación a máquina como para la preparación de pedidos es una tarea de poco valor añadido y susceptible de ser automatizada. Sin embargo, estas actividades suelen se complejas de automatizar por diversas razones: el coste asociado y el retorno de la inversión, la variabilidad de producto y la forma en que llega el material, entre otros. La problemática del ‘bin picking’ se ha abordado durante años a nivel de investigación y actualmente, con la tecnología de visión 3D existente, se vislumbra la posibilidad de ofrecer soluciones industriales.

Tekniker ha completado su propio desarrollo de bin picking, independiente de la marca, modelo de robot y cámara utilizados. Los algoritmos utilizados son desarrollos propios, por lo que cualquier tipo de adaptación y mejora es factible. El desarrollo realizado incluye también un sistema de calibración rápido entre sistema de visión y robot, de forma que, tras una reparación de robot, o cambio de layout de la célula, se pueda conseguir una puesta en funcionamiento en muy poco tiempo. Se ha desarrollado un estándar que incluye las comunicaciones entre PLC, robot y sistema de visión, con lo que resulta relativamente sencillo integrarlo en sistemas de terceros. La solución de bin picking que Tekniker presentará en su stand responde a una demanda industrial de extracción de piezas desordenadas en contenedores o cestones, combinando visión artificial para la identificación de piezas a extraer y robótica para su manipulación.

Tekniker ha completado su propio desarrollo de bin picking, independiente de la marca, modelo de robot y cámara utilizados.

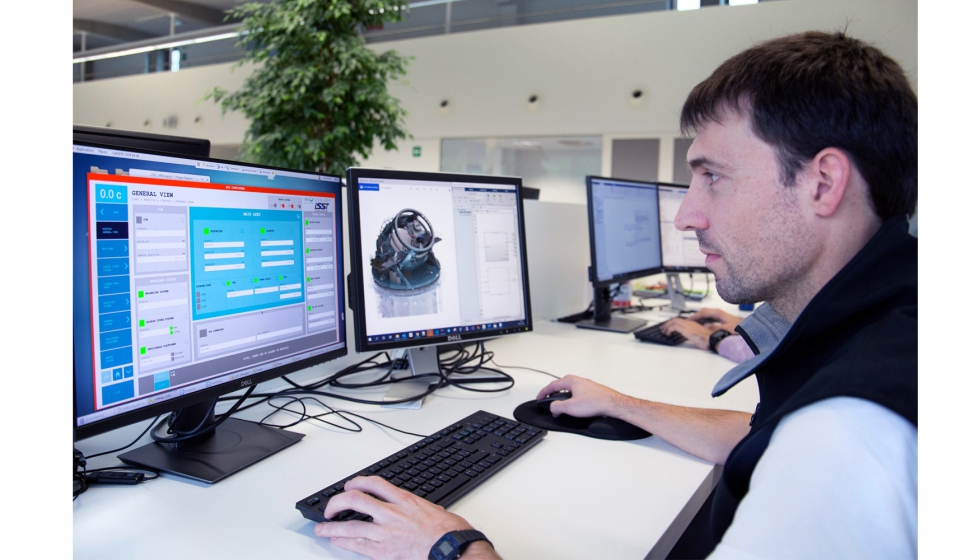

Gemelos digitales y virtual commissioning

Actualmente, Tekniker trabaja ya en desarrollo de gemelos digitales que permiten probar, corregir y validar el software de equipos antes de disponer del equipo físico/real para depurar el funcionamiento. Esto es especialmente interesante cuando la disponibilidad del equipo para su puesta a punto es reducida o se encuentra en lugares inaccesibles. En este sentido, Tekniker ha aplicado en diversos proyectos de equipamiento crítico singular, como, por ejemplo, el Gran Telescopio para Rastreos Sinópticos (LSST), la metodología denominada ‘puesta a punto virtual’, de manera que las pruebas se realicen en fases más tempranas del proyecto pudiendo detectar errores con antelación. Así, es posible alcanzar la fase de puesta a punto con un software de control más depurado. Esto responde a procesos habituales de desarrollo de equipos, donde los subsistemas que lo integran (mecánico, eléctrico, control, software, etc.) se desarrollan de manera independiente, de modo que no es posible probar y validar los subsistemas hasta una etapa avanzada de desarrollo. En particular, el software de control suele ser el último eslabón de la cadena de fabricación y montaje, por lo que los tiempos de prueba y validación destinados a este subsistema se suelen ver reducidos debido a afecciones acumuladas a lo largo del proyecto.

Esta metodología aplicada a la programación del software de un equipo ofrece una gran cantidad de mejoras que se resumen en la minimización de tiempo de puesta a punto, la minimización de riesgos de incidentes, la posibilidad de realizar test automáticos y evitar la repetición de errores, la mejora de calidad de software, así como la mejora de mantenibilidad del software.

Tekniker trabaja ya en desarrollo de gemelos digitales que permiten probar, corregir y validar el software de equipos antes de disponer del equipo físico/real para depurar el funcionamiento.