El papel de la ventilación industrial en la fabricación de pasta

Paz García, Branch Manager Food de Ziehl-Abegg SE

30/10/2019Tengo un amigo italiano, se llama Gian. Es un chico bastante afortunado: ha tenido la suerte de nacer en un país como Italia y, aún más, creció en la casa de Mamma Paola, una de las diosas de la pasta tradicional hecha en casa… Ya no quedan muchas.

Por lo que respecta al resto de nosotros, pobres mortales, normalmente tenemos que recurrir a las marcas comerciales en la estantería del supermercado para disfrutar de los placeres de un buen plato de pasta.

Y ni tan mal, debo decir, porque desde que los hermanos Bühler integraran el proceso de extrusión de pasta en un prensado continuo, allá por 1934, y tres años después Augusto Fava lanzara la primera secadora continua de pasta, muchas cosas han cambiado hasta conseguir que el resultado del proceso automatizado sea un excelente y fiable producto alimenticio: barato, homogéneo, estable, no perecedero si se almacena adecuadamente, fácil y versátil a la hora de preparar y consumir, adaptado a los paladares de los cinco continentes hasta el punto que no falta en el fondo de armario’ de casi ninguna cocina.

Según la encuesta independiente realizada por la consultora internacional GlobeScan hace algunos años, la comida favorita a nivel mundial es la pasta, trascendiendo condicionantes de edad, cultura, nivel social e incluso las más exigentes demandas gastronómicas actuales: alergénicas, éticas o religiosas. Pastas de todas formas y colores, frescas, secas, rellenas, integrales, sin gluten, enriquecidas, veganas… ¿Quién da más?

Bien, estamos de acuerdo en que a todos nos gusta la pasta y afortunadamente es un producto muy accesible gracias a la producción industrial actual, aunque ¿ha sido en realidad tan sencillo reproducir tradiciones y conocimientos arraigados durante milenios para traer este producto hasta las casas de todo el mundo? ¿Qué hace del procedimiento actual un sistema consolidado y solvente que garantice todas estas apreciadas propiedades de forma repetitiva y reconocible para cada tipo y marca? ¿Cuál es el punto crítico de la fabricación moderna de pasta?

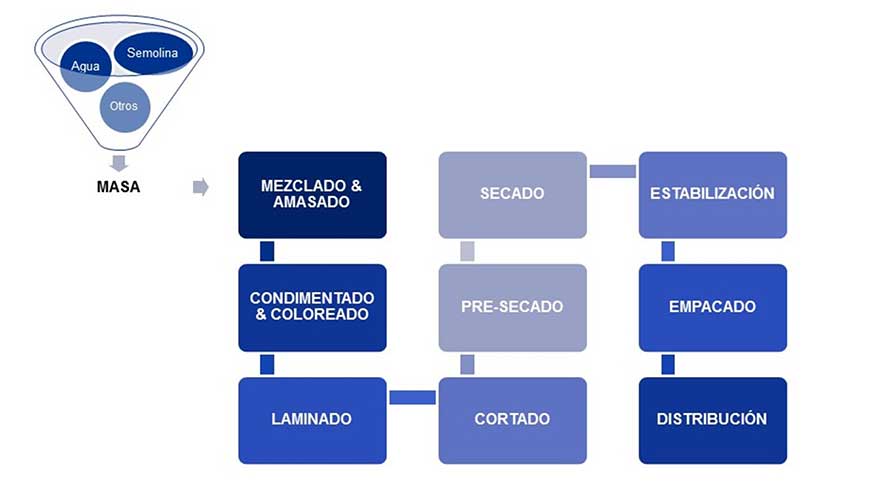

Empecemos identificando los principales pasos del proceso:

Me voy a permitir dar por hecho conceptos básicos como la formulación, la calidad de las materias primas empleadas o la observación de las más altas condiciones de higiene durante la fabricación. A lo largo de las últimas décadas la industria se ha ocupado fundamentalmente de la optimización de la estructura y la porosidad de la pasta (por su impacto en la resistencia mecánica) la durabilidad, la textura durante el cocinado y la minimización de tiempos de proceso; en definitiva, los condicionantes del valor comercial del producto final.

Desde un punto de vista técnico, esto implica atender a tres factores principales: temperatura, humedad y tiempo. Y considerar especialmente tres fases críticas: el presecado, el secado y la estabilización, las más largas, complejas y de mayor impacto en términos de costos de producción (más de un 65% del total, según los principales productores).

El presecado endurece la superficie exterior de la pasta, evitando que esté pegajosa, pero manteniendo suave y flexible su interior. El secado elimina de forma rápida la mayoría de la humedad restante y por último la estabilización lleva la pasta a los niveles deseables de humedad del 12-13% a temperatura ambiente.

Durante estas etapas se manejan temperaturas que pueden superar los 100 °C y humedades hasta del 100%; el motivo del incremento de las temperaturas tiene que ver con la reducción de los tiempos de secado, desde las más de 20 horas en los inicios de la automatización industrial hasta las 5 horas alcanzables actualmente.

Los ciclos de secado se hacen más y más sofisticados, tratando de encontrar el equilibrio adecuado entre temperatura, humedad y tiempo para conseguir la más alta calidad. El elemento que marca la diferencia a la hora de conseguir dicho balance es el manejo del aire en estas fases cruciales de fabricación; de su distribución más o menos eficaz y homogénea depende la duración del proceso y una parte importante de su coste de operación, así como la vida útil del producto terminado. Podemos decir que la viabilidad comercial de la sofisticada producción industrial de pasta actualmente está muy condicionada por los ventiladores involucrados en el proceso

Una línea de secado de pasta industrial implica, hoy en día, de 40 a 160 ventiladores. Los requisitos para estos equipos implican elevadas prestaciones en términos de caudal, presión, potencia, resistencia a aquellas condiciones ambientales tan adversas de temperatura y humedad, ciclos continuos de trabajo y alta fiabilidad. Son imprescindibles sistemas muy especializados, materiales y diseños capaces de cumplir con las más altas exigencias de higiene y seguridad, además de ser enormemente eficaces y resilientes desde el punto de vista aerodinámico. Aspectos en principio tan controvertidos como la creación de vórtices complementarios de distribución de aire a través de parejas de ventiladores contrarotativos son no sólo bien aceptados sino muy valorados por los principales fabricantes mundiales debido al incremento de homogeneidad en el secado de la pasta.

De modo que, si bien no todos tenemos el privilegio de disfrutar de la cocina de Mamma Paola, sí podemos acceder a un magnífico plato de la mejor pasta en nuestra propia casa gracias a los avances tecnológicos en la industria alimentaria actual y los innovadores desarrollos en sistemas de ventilación industrial.

La democratización de los pequeños placeres de la vida.