Desarrollo y Optimización de Laminación en Frío

Albert Sedlmaier, Director General de data M Software + Engineering GmbH

Vicente Castro, Director Comercial de Ingeniería de Producción, S.L. – Grupo IdpSoft

15/11/2003

Debido a su gran variedad de aplicaciones, las piezas laminadas en frío se han vuelto cada vez más importantes en los últimos años, y se han introducido en sectores completamente nuevos como la industria automovilística. Las razones para esto incluyen la utilización de nuevos tipos de materiales y diseño mejorado de herramientas de conformado. La laminación en frío se ve como un proceso altamente productivo para la fabricación de perfiles en acero por medio del conformado continuo de chapas metálicas con rodillos motrices. Las ventajas particulares de este proceso son la variedad casi ilimitada de forma del perfil de las secciones, y el endurecimiento tensional del material como resultado del conformado, lo cual se puede convertir en una gran ventaja en muchos casos.

Estos son los beneficios. Pero hay también desventajas como, en muchos casos, el consumo de tiempo derivado del diseño y fabricación de las herramientas (los rodillos en este caso), la instalación, puesta a punto y prueba de los trenes de rodillos, o tensiones internas indeseables o deformación del producto final. Lo cual nos lleva directamente al asunto del software de análisis y optimización, presentando un completo conjunto de potencial para remediar la situación. Para conseguir que la laminación en frío funcione con toda su eficacia, usted necesita aplicar los métodos ya en las fases de diseño del perfil y las herramientas, fases que pueden jugar un papel crucial en la mejora de la calidad de la sección perfilada.

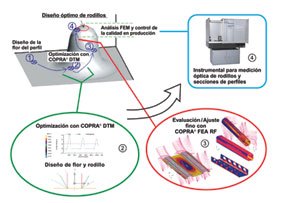

Desde hace ya algunos años la compañía de software data M, basada en Baviera, ha venido ofreciendo una cadena del proceso virtual para el diseño y validación de juegos de rodillos en la fabricación por laminación y perfilado. El programa de software Copra RF (roll forming, laminación) ofrece un inestimable apoyo en todos los pasos del desarrollo de perfiles tanto abiertos como cerrados: desde el diseño de la sección final a fabricar, pasando por la definición de las distintas etapas de conformado (pasadas o flor) a la generación de la documentación técnica (planos de fabricación, listados de piezas, programas CNC, etc.), y el posterior control de calidad de las secciones del perfil y herramientas de rodillos. Estos últimos trabajos con instrumentos ópticos especialmente desarrollados para la aplicación (Copra RollScanner y Copra LaserCheck).

En concepto multietapa acelera tanto el diseño como el proceso analítico, satisfaciendo las necesidades del diseñador que quiere crear un juego de rodillos de forma rápida, así como las del director de producción interesado en comprobar el posterior proceso de laminación tan pronto como sea posible.

Diseño rápido y optimización de conformado de perfil con Copra DTM (módulo de tecnología de deformación)

Simulación rápida por el análisis de la deformación

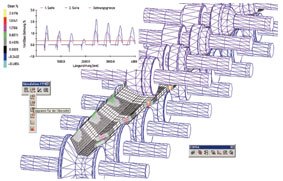

Tomando la idea del usuario final, se crea una flor del perfil con un programa de dibujo. Los datos CAD resultantes se introducen en el programa de análisis– Copra DTM (módulo de tecnología de la deformación) – para diseñar las estaciones de conformado. En cuestión de segundos, este programa de software computa las deformaciones (elásticas y plásticas) teóricas en el material durante el conformado como una función de las variables que tienen influencia en el proceso, como son la geometría de la sección del perfil, el espesor del material, la configuración del rodillo o el diámetro. De esta manera puede indicar dónde el material podría estar sobretensionado. Este rápido programa de simulación le permite contemplar una serie completa de diferentes variantes de conformado, y corregir la flor dibujada o el número de estaciones de trabajo y las dimensiones de las herramientas, según sea necesario, antes de empezar con el trabajo al detalle o incluso la producción de los propios rodillos.

Esto permite un gran ahorro de tiempo, y reduce el riesgo de tener que reelaborar los rodillos después durante la puesta en marcha, o incluso tener que hacerlos de nuevo. En muchos casos, la principal causa de baja calidad en el perfil es deformación residual local de la chapa (deformación interna) producida por elongación durante el conformado. Además de las cifras teóricas de este alargamiento en la parte superior y/o inferior del metal, Copra DTM predice cómo estas cifras se distribuyen en la sección transversal.

Por qué esto es tan importante se debe a que todavía hay un gran debate sobre la así llamada elongación del borde de chapa, incluso aunque la mayor parte de las secciones de perfiles que se fabrican están de hecho tensionadas todo a lo largo de dicha sección durante el proceso de conformado. Este efecto se puede ver con total claridad en los materiales prepunzonados. Los agujeros punzonados antes de que el material entre en la línea se deforman por las elongaciones plásticas causadas por las estaciones de rodillos.

Una vez que el diseño de la flor y los detalles del juego de rodillos son definitivos, es posible generar la documentación completa por mecanizar los rodillos, es decir las listas de corte, los planos de fabricación y los datos CNC, y fabricar así los rodillos. Después de esto, la herramienta se monta en la planta de conformado. Sin el tipo de optimización de la flor anteriormente descrito, varios intentos de montaje con sus correspondientes ajustes serán normalmente necesarios, a veces incluso la modificación estructural de las herramientas, antes de que una nueva sección con la calidad requerida salga de la línea.

No hace tanto tiempo, la única manera de crear un juego de rodillos que funcionase correctamente consistía en reiteradas pruebas de ensayo y error sobre la máquina. Hoy en día ya hay una alternativa, una posibilidad de acelerar este proceso de creación de un nuevo conjunto de rodillos para la fabricación de un determinado perfil (que tanto tiempo y recursos económicos consume) a la vez que se evita la reelaboración de las herramientas. Se trata de la simulación por el método de los elementos finitos (FEM).

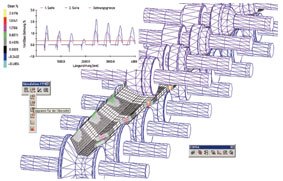

Deformación de perforación rectangular en conformado de tres etapas y seis etapas (Copra FEA RF)

Simulación por FEM del proceso de laminación

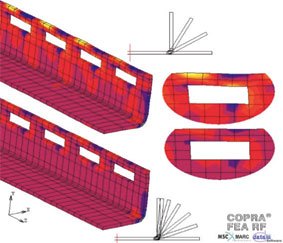

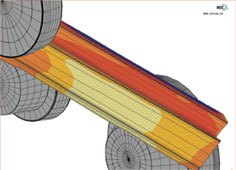

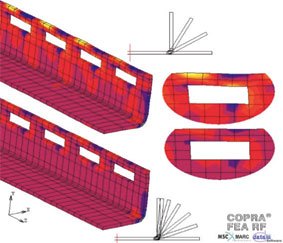

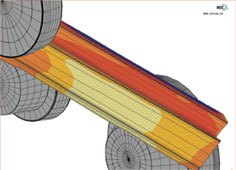

Una vez que el juego de rodillos ha sido completamente diseñado, los datos se introducen en el programa de simulación FEM. El Copra FEA RF (análisis por elementos finitos de rodillos de laminación) simula el proceso de laminación por un modo de computación no lineal y elastoplástico. El usuario puede olvidarse de preguntas como la definición del modelo computacional de elementos finitos, formulación de datos discretos, selección de tipos de elementos adecuados o aplicación de condiciones de contorno. La aplicación informática totalmente integrada en la cadena de proceso de Copra considera automáticamente estos factores.

Varias funciones analíticas muy potentes predicen para el usuario la calidad esperada del perfil o propiedades del material. Tanto el perfil final como cada uno de los pasos individuales de conformado se presentan en imágenes tridimensionales, a todo color.

Simulación por elementos finitos del proceso de conformado con Copra FEA RF (sólo se muestra una mitad de la sección del perfil)

O alternativamente:

La visualización de defectos significa que los ensayos empíricos necesarios hasta la fecha y los ajustes a la línea de conformado pueden evitarse: un juego de rodillos nuevo está ya optimizado en la fase de diseño.

Un cálculo por elementos finitos completo no puede realizarse en cuestión de unos pocos minutos, incluso con la rapidez de los sistemas informáticos avanzados de hoy en día. Es por ello que la solución en dos pasos presentada en este artículo, esto es optimización avanzada con un enfoque computacional veloz seguido de una validación del juego completo de rodillos con el método de EF, ha probado ser extremada-mente exitoso en la práctica real.

Varias funciones analíticas muy potentes predicen para el usuario la calidad esperada del perfil o propiedades del material

Los beneficios prácticos en el conformado por laminación de perfiles van más allá de la reducción de los tiempos de puesta a punto para un nuevo juego de rodillos y el control de proceso mejorado. El fabricante deriva ahora una cantidad significante de conocimiento y experiencia en el proceso de laminación, poniéndolo en una posición que le permite eliminar fallos y problemas en la fase de introducción de nuevos productos.

Cadena de proceso Copra para diseño rápido y optimización por análisis de la deformación (2); evaluación/ajuste fino del juego de rodillos diseñado por análisis de elementos finitos (3); control de la calidad continuado en producción y análisis por elementos finitos de juegos de herramientas existentes para mantener una alta calidad del producto (4)