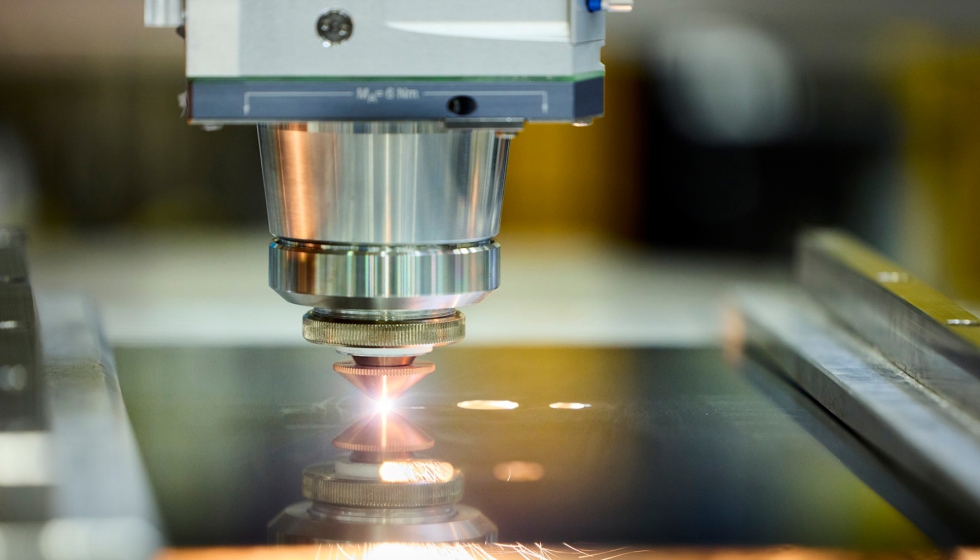

Fraunhofer ILT y Dreher Automation presentan un sistema de corte por láser en Euroblech 2024

El Instituto Fraunhofer de Tecnología Láser ILT y Automatic-Systeme Dreher GmbH presentan en Euroblech 2024, del 22 al 25 de octubre en Hannover (Alemania), una innovación pionera en el campo del procesamiento de chapa metálica: un sistema de demostración para el corte por láser que aumenta significativamente la fiabilidad del proceso y la eficiencia en la producción mediante el uso de inteligencia artificial.

En la producción moderna, especialmente en la industria del automóvil, los formatos de bobinas deben cortarse con precisión y eficacia, y los requisitos son cada vez más exigentes. Los métodos tradicionales, como el punzonado, están alcanzando sus límites, especialmente en lo que respecta a la flexibilidad y la conservación de recursos en la producción. Además, la industria necesita supervisar de forma fiable y segura los procesos de producción continua para evitar costosas interrupciones del sistema y pérdidas de producción. Las averías causadas, por ejemplo, por interrupciones de corte pueden detectarse y evitarse en una fase temprana con sensores y mecanismos de control adicionales.

Como parte del proyecto conjunto DIPOOL (Digital Process Online Optimizer for Intelligent Laser Machines), el Instituto Fraunhofer de Tecnología Láser ILT y sus socios del proyecto están desarrollando soluciones para mejorar la eficiencia y la seguridad de los procesos de corte y soldadura por láser.

DIPOOL está financiado por el Ministerio Federal Alemán de Educación e Investigación (BMBF) y combina la experiencia de los principales socios de la industria y la investigación para desarrollar soluciones pioneras para la Industria 4.0. “El proyecto tiene como objetivo utilizar la inteligencia artificial y la modulación láser mínimamente invasiva para optimizar la monitorización y el control de procesos en el procesamiento de chapa metálica, con un enfoque particular en la chapa fina y el blanking láser”, afirma Frank Schneider, director del proyecto DIPOOL y jefe del grupo de corte en Fraunhofer ILT. “Estas tecnologías permiten detectar desviaciones del proceso en tiempo real y realizar ajustes inmediatos para aumentar de forma sostenible la fiabilidad y la velocidad de producción. Con el proyecto DIPOOL, realmente estamos estableciendo nuevos estándares en el procesamiento de chapa metálica”.

El principio funcional del sistema de supervisión se basa en un patrón de modulación láser ‘mínimamente invasivo’ (MILM). Se imponen perturbaciones mínimas en el proceso de mecanizado, al que el proceso responde continuamente con señales especialmente características y dependientes del estado. La inteligencia artificial (IA) puede analizar estos patrones especialmente bien.

Cooperación entre Fraunhofer ILT y Dreher Automation

Automatic-Systeme Dreher, Fraunhofer ILT y el cliente piloto han cooperado en la construcción de un sistema de demostración de corte por láser a escala industrial y en la integración de la supervisión del sistema con IA y MILM. Para este cliente piloto, el instituto con sede en Aquisgrán ha estado desarrollando el proceso durante muchos años. Dreher Automation es un experimentado especialista en sistemas de automatización en el campo de los procesos de conformado y aporta su experiencia en el desarrollo de soluciones de maquinaria de alta precisión. “Combinando un nuevo tipo de diseño de sistema, el proceso de corte de alta velocidad desarrollado por Fraunhofer ILT y una innovadora monitorización del proceso, ahora podemos mecanizar piezas en bruto de forma dinámica con tiempos de ciclo extremadamente cortos”, explica Schneider.

Fraunhofer ILT y Dreher Automation presentarán el sistema de demostración en el stand 27-H82 de EuroBLECH 2024. El sistema, que se utilizará para procesar productos de banda laminados en frío, entre otros, está especialmente diseñado para maximizar la fiabilidad del proceso al procesar bobinas. Los sistemas basados en IA analizan las señales del proceso en tiempo real y detectan incluso las desviaciones más pequeñas antes de que provoquen problemas. MILM garantiza que el proceso de corte permanezca continuamente estable, una ventaja que minimiza las tasas de desecho y aumenta significativamente la productividad global del sistema. “El nuevo concepto de áreas de trabajo superpuestas de dos cabezales de procesamiento con transporte continuo por cinta en el sistema permite la máxima flexibilidad y una producción eficiente en cuanto a recursos”, explica Hasan Sarac, director general de Automatic-Systeme Dreher. “Esto significa que cada láser puede procesar exactamente lo que se necesita. De este modo, podemos optimizar el anidado y procesar componentes de gran tamaño. Se trata de una ventaja decisiva que hace más rentable la fabricación en la producción de automóviles”.

Utilizando inteligencia artificial y modulación láser mínimamente invasiva, los socios están estableciendo nuevos estándares en fiabilidad y flexibilidad de procesos en el procesado de chapa metálica

Perspectivas y próximos pasos

El sistema de demostración pone en práctica los hallazgos y resultados del proyecto DIPOOL. El diseño del sistema está orientado principalmente a la producción de automóviles, en particular al corte de componentes estructurales y otras piezas de chapa a partir de bobinas. De este modo se ahorran costes inmensos: Como el corte por láser no requiere herramientas caras, se ahorran costes en este ámbito y se hace innecesario tanto el almacenamiento como el mantenimiento. Además, los tiempos de inactividad por cambio de herramientas son cosa del pasado.

Las pruebas demuestran las ventajas del nuevo diseño del sistema y la producción continua a partir de la bobina, que optimiza el anidado y ahorra material, una de las palancas clave para la eficiencia de recursos del sistema. Mayor productividad, menor índice de desechos y ajuste flexible del contorno de corte en la producción de prueba: todas ellas ventajas decisivas. “Nuestra colaboración con Fraunhofer ILT como parte del proyecto DIPOOL demuestra de forma impresionante cómo la ingeniería mecánica y la tecnología innovadora pueden ir de la mano para crear un nuevo punto de referencia para la industria”, resume Hasan Sarac.

Tras la presentación en la feria Euroblech, los resultados del proyecto DIPOOL desembocarán en la primera aplicación industrial. En colaboración con el usuario piloto, se llevarán a cabo las optimizaciones y ampliaciones necesarias para la producción en serie.

Durante EuroBLECH, en el stand de Automatic-Systeme Dreher GmbH, 27-H82, los visitantes podrán obtener más información sobre el sistema de demostración y DIPOOL. Asimismo, el Fraunhofer ILT también realizará una demostración del procesamiento por láser de placas bipolares para la tecnología del hidrógeno.