El moldeo por inyección de metal

7 de abril de 2010

El MIM (Metal Injection Moulding) es un novedoso proceso de conformación que combina la flexibilidad y alta productividad de la inyección de termoplásticos con las prestaciones mecánicas de las piezas metálicas. Gracias a esta combinación de ingenierías de fabricación, se pueden obtener competitivamente productos con altas prestaciones mecánicas y morfológicamente complejos.

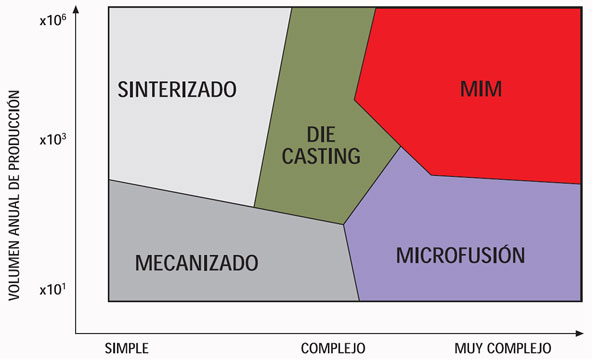

Como se puede apreciar en la figura 1, se debe utilizar el MIM porque es una tecnología sin competencia para la producción de grandes series de pequeñas piezas con alta complejidad geométrica y altas prestaciones mecánicas comparada con otras técnicas que fabrican este tipo de piezas. Sin embargo, en cuanto a materiales metálicos se refiere, se utiliza en gran medida aceros inoxidables, aceros de baja aleación y algunas aleaciones no ferrosas. Dentro de los materiales metálicos que se pueden inyectar tenemos:

- 17-4 PH (as sintered) Stainless Steel

- 17-4 PH (H900 condition) Stainless Steel

- AISI 316L Stainless Steel

- AISI 304L Stainless Steel

- High Purity Cu

- Tungsten Heavy Metal (W-Ni-Fe)

- Alloy F15 (Kovar)

- CuMo (85Cu15Mo)

- Ti6Al4V

- Ti6Al7Nb

- Aleaciones de Aluminio (serie 6xxx y 7xxx)

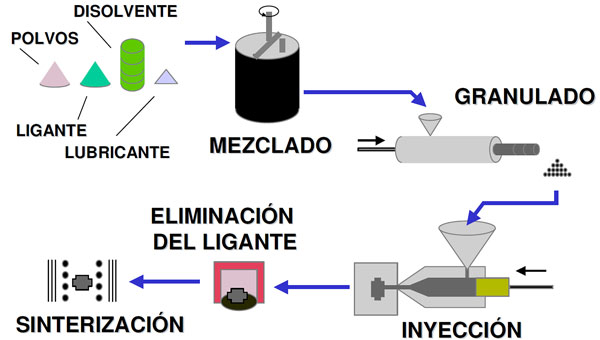

- Para la obtención de piezas por moldeo por inyección de polvos metálicos se tienen que seguir las etapas que se muestran en la Figura 2:

- Selección del polvo y ligante polimérico

- Mezcla homogénea del polvo con el ligante

- Granulado de la mezcla

- Conformado por inyección en un molde, donde se obtiene una pieza denominada “pieza en verde", que puede manipularse con facilidad y que tiene unas dimensiones superiores a las de la pieza acabada

- Eliminación del ligante (debinding), donde se obtiene lo que se denomina “pieza en marrón"

- Sinterización

- Posteriormente las piezas obtenidas pueden ser sometidas a operaciones secundarias de acabado.

Aplicaciones del moldeo por inyección de metal

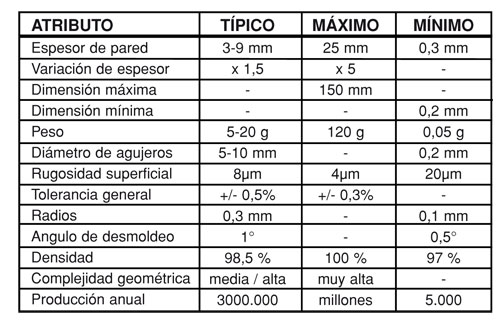

Se fabrican, vía MIM, componentes para la industria médica, militar, aeroespacial, telecomunicaciones, automoción, etc., con formas complejas, de propiedades mecánicas elevadas y con forma casi final (Ver Tabla 1). Normalmente, el costo del material sin procesar y las prácticas de moldeado limitan el tamaño y el grosor de las piezas (Ver tabla 2).

Ventajas del moldeo por inyección de metal

El moldeado por inyección de metal (MIM) ofrece dos ventajas importantes cuando se lo compara con los procesos pulvimetalúrgicos convencionales: propiedades físicas mejoradas y mayor flexibilidad de diseño. Más específicamente, los ingenieros pueden diseñar componentes con:

· Propiedades mejoradas: Las piezas consiguen una densidad entre 95 y 98%, alcanzando las propiedades del material forjado. Obtienen una mayor resistencia mecánica, mejor resistencia a la corrosión y propiedades magnéticas mejoradas comparado con los procesos pulvimetalúrgicos convencionales.

· Detalles mejorados: Se pueden fabricar funciones complejas como colas de milano, ranuras, muescas, roscas y superficies curvas complejas. Además se pueden producir piezas cilíndricas con mayor proporción de largo por diámetro.

· Desperdicio/trabajo en máquina reducido: La capacidad para brindar componentes sinterizados elimina muchas operaciones secundarias.

· Mayor libertad en el diseño: Ofrece flexibilidad en el diseño similar al moldeado por inyección de plástico y produce piezas geométricamente complejas que no pueden producirse mediante PM de alto rendimiento.

Ensambles reducidos: Presenta una mayor capacidad para combinar piezas de acoplamiento en un único componente más complejo.

Tabla 1. Aplicaciones más importantes y materiales utilizados del moldeado por inyección de metal

| Área | Aplicación | Material |

| Aeroespacial | Componentes de cohetes, bomba de combustible, cuerpos hidráulicos, turbinas | Superaleaciones base Ni, aleaciones de titanio |

| Automoción | Mecanismos de la cerradura, sincronizadores de la transmisión, sensores de airbag y oxígeno del motor | Aceros tratados térmicamente, inoxidables y aleaciones base cobre |

| Máquinas de oficina | Componentes de máquinas de escribir, impresoras, fotocopiadoras | Aceros Fe-Ni, zirconia, aceros y materiales magnéticos |

| Moldeo por colada | Núcleos cerámicos para la industria del moldeo por colada | Alúmina, sílica y zirconia |

| Ordenadores | Accionadores y sujeciones del disco duro, componentes magnéticos, impresoras, conectores, disipadores de calor | Materiales cerámicos, nitruro de aluminio |

| Herramientas de corte | Herramientas de corte y molienda | Carburos cementados, cermets, nitruro de silicio, composites de diamante |

| Defensa | Armas, visores, estabilizadores de misiles y proyectiles, rotores | Aleaciones de wolframio, alúmina, carburo de boro, diborato de titanio |

| Dental | Brackets, implantes | Acero inoxidable, alúmina, aleaciones cobalto-cromo, titanio |

| Componentes eléctricos y electrónicos | Componentes aislantes y de sujeción en aparatos eléctricos, disipador de calor, vástagos, mecanismos de cierre | Acero inoxidable 316, cobre, alúmina, Kovar, Invar, aluminio, molibdeno, wolframio, bronce |

| Armas de fuego | Pistolas, rifles, armas militares, gatillos | Aceros tratados térmicamente, wolframio |

| Herramientas | Llaves, destornilladores, tijeras, navajas suizas, alicates | Aceros de herramientas, aceros tratados térmicamente Fe-1Cr-0.2Mo-0.8Mn |

| Hogar | Cortauñas, copas de café y té, secadores de pelo, cepillos eléctricos, estuches cosméticos, monturas de gafas, cuchillos | Acero, porcelanas, zirconia, titanio, acero inoxidable |

| Componentes industriales | Hornos, motores, herramientas de corte y perforación, rodamientos, cojinetes, abrasivos | Zirconia, alúmina-sílica, cermets, carburos cementados, aceros de herramientas, cromo-cobalto |

| Instrumentación y sensores | Componentes de medidores de precisión, sensores, componentes de aparatos científicos, sistemas de control de fluidos | Materiales magnéticos débiles, Fe-2Ni, Fe-3Si, Fe-6Si, Fe-0.4P, Fe-0.6P, Fe-50Ni, Fe-36Co, Fe-50Co, Fe-49Co-2V |

| Joyería | Llaveros, anillos, relojes, colgantes | Metales preciosos |

| Mediciona | Bisturís, herramientas para quirófano, componentes para cirugía, implantes | Aceros inoxidables, aleaciones de tántalo, Aleaciones base Co, Ti, W, biocerámicas |

| Microelectrócnia y Optoelectrónica | Microprocesadores con altas prestaciones, disipadores de calor, móviles, ordenadores personales | Aleaciones ferríticas, cobre-W, cobre-Mo, aleaciones Fe-Ni y Fe-Ni-Co, Invar, Kovar, espinelas |

| Petrolífera y minas | Componentes para perforación, minería y procesado petroquímico, componentes resistentes al desgaste para corte | Aceros de alta tenacidad a la fractura, carburos cementados |

| Equipos deportivos | Tacos de zapatillas de deporte, golf, dardos | Titanio, carburo de titanio, wolframio, zirconia, acero inoxidable, cobre-W |

| Telecomunicaciones | Componentes vibradores, bisagras y tapas, antenas y componentes de las estaciones de transmisión, teléfonos móviles, PDA | Wolframio y aleaciones pesadas, cerámicas, acero inoxidable, aleaciones cobre-wolframio |

| Relojería | Correas, cierres y cajas de reloj | Aceros inoxidables, Ti, carburos cementados, Zirconia-Ti |

Tabla 2. Características principales de piezas fabricadas por MIM.

Referencias bibliográficas

- www.mimtech-alfa.com

- http://www.ssisintered.com/spanish/index.htm

- http://www.pim-international.com/aboutpim/mim_materials

- L. Castro, E. Rincón, B. Levenfeld, J. M. Torralba. Moldeo por inyección de metales. Estado actual. Tecnología y Desarrollo, vol. 3, 2005, 26 págs.

- José Manuel Contreras Andújar. Estudio de la influencia de la morfología y de la distribución de tamaños de partícula del polvo en la obtención de aleaciones base Cu y base Ni mediante la tecnología MIM. Tesis Doctoral. Departamento de Ciencia e Ingeniería de Materiales e Ingeniería Química, Universidad Carlos III de Madrid, 2008.

- Dominick V. Rosato, Donald V. Rosato, M. G. Rosato. Injection Molding Handbook. Kluwer Academic Publishers, 3 ed., 2000.

- A. Rowntree. Advanced Injection Moulding