Entrevista a Oskar y Noelia Santiuste, director general y responsable de Ventas en Supraform respectivamente

Supraform es una empresa totalmente familiar, llevada por dos hermanos que tomaron el relevo del padre cuando fue necesario. Conocen el sector de la deformación de chapa desde hace años, lo han visto crecer, decrecer, cambiar y evolucionar y ello les ha proporcionado una capacidad de adaptación que sin duda les ha permitido capear los temporales, habidos y por haber. Oskar y Noelia Santiuste son jóvenes, rápidos en captar el mercado y con ganas de seguir dando guerra.

Supraform lleva ya 25 años a sus espaldas. Háblenos de sus inicios.

Pues la verdad es que es curioso cuando se echa la vista atrás y ves cómo hemos cambiado. Empezamos siendo 4 socios, de los cuales sólo 2 de ellos estábamos al frente del negocio, mi padre y yo, con 1 persona en el departamento de administración. Hoy en día, de los socios iniciales, sólo quedo yo, junto una socia que se unió en 2011, y 9 compañeros con los que hemos creado un gran equipo.

Desde el principio, nuestro trabajo ha estado vinculado al 100% con el sector de la deformación metálica. Nuestra experiencia en el sector del punzonado y panelado empezó varios años antes, trabajando en el distribuidor, para España, de la firma anteriormente conocida como Finn-Power, de Finlandia. Esa experiencia nos ha servido para tomar un camino diferente en cuanto a la tecnología por la que desde hace 25 años estamos apostando, la tecnología de maquinaria 100% eléctrica.

Visto en perspectiva… ¿el sector metalmecánico en general, y la deformación de chapa en particular, está al día con el momento actual? ¿Ha evolucionado en consonancia o a golpe de necesidad?

Desde nuestro punto de vista la evolución ha sido más lenta en comparación con países de nuestro entorno. Europa es el mejor productor de máquinas de deformación de chapa del mundo con diferencia. Pero España es un país conservador y tarda de 3 a 5 años en incorporar las nuevas soluciones al mercado. Eso nos mantiene un paso por detrás de otros países; y no hablo de Alemania o Italia, hablo de países teóricamente menos potentes que España. No obstante, la pandemia que hemos sufrido ha obligado a muchas empresas a automatizar procesos manuales, por el peligro que supone tener que parar líneas de producción por falta de personal debido a las bajas y/o cuarentenas que hemos estado sufriendo en los 2 últimos años.

Supraform comercializa tanto maquinaria como consumibles para el sector del corte por láser. Hablemos primero de las máquinas. Siempre han tendido a buscar algo diferente para el mercado. ¿Qué podemos encontrar hoy en su catálogo que los diferencie?

La división de maquinaria que representa Supraform tienen como pilar fundamental que su funcionamiento es 100% eléctrico, por lo tanto, ecológico, con bajo consumo y un mantenimiento muy reducido. Hoy en día muchos de nuestros competidores ya utilizan esta tecnología, pero nuestras representadas llevan más de 25 años de experiencia.

Otro punto fuerte sería el tamaño de nuestros partners. Hablamos de empresas normalmente familiares, con una cultura y visión diferentes a las grandes corporaciones, que tienen otros objetivos basados en cuota de mercado, por encima de fiabilidad y duración en el tiempo.

¿Desde sus inicios, puede decirnos qué marcas han llevado hasta hoy, cuáles mantienen y qué relación tienen con los fabricantes?

Han sido unas cuantas, la verdad, pero nos enorgullece decir que con la mayoría de ellas tenemos una relación de más de 20 años.

En la división consumibles, nuestra relación con el grupo Wilson Tool (Útiles de punzonado y plegado) es ya de 30 años, que se dice pronto. Empezamos con ellos antes de crear Supraform y aquí seguimos, uniendo a la familia a TP Tooling, fabricante italiano de útiles de plegado, con más de 40 años de experiencia en el sector.

En cuanto a los consumibles láser, también somos distribuidores en exclusiva del mayor fabricante de lentes, II-VI Infrared, y de Centricut, para boquillas y accesorios para cabezales CO2 y fibra.

En maquinaria, nuestros puntales son Ras Reinhardt, Pivatic, Jorns, Eagle Lasers y, recientemente, Safandarley, el inventor de las plegadoras eléctricas por poleas, hace ya más de 25 años.

Y ha habido otras, que no siendo ya representadas por Supraform, siguen estando presentes en el mercado. Eso también nos orgullece, pues creo que siempre hemos traído productos innovadores de otros países. Hemos introducido marcas como Remmer, Weber, Forstner, etc.

A grandes rasgos, ¿a qué industrias se dirige especialmente Supraform cuando busca clientes?

Digamos que dentro del sector chapa tendríamos 2 especializaciones, una de ellas sería maquinaria para el sector construcción, para fabricantes de piezas metálicas para cubiertas y fachadas, y otro sector mucho más amplio que engloban desde armarios eléctricos, mobiliario metálico, equipos de electrónica o bienes de consumo, ascensores, climatización, etc.

Sin duda, el cliente ya no busca un producto sin más, sino una solución completa y, además, competitiva. ¿Cómo se adapta una empresa familiar como la suya a estas exigencias?

Nuestro tamaño es una ventaja. Podemos movernos con agilidad y rapidez. Nuestro equipo comercial y SAT recibe formaciones constantes por parte de nuestros partners. Viajamos en grupo a las ferias internacionales para estar al día de las últimas novedades. Las grandes firmas son dinosaurios y los cambios les cuestan. Vivimos en un mundo de cambios constantes y para nosotros eso es una ventaja. Hace años decidimos apostar por ofrecer soluciones ‘llaves en mano’, en las que integramos diferentes de nuestras representadas a una sola línea de producción. No siempre un único fabricante tiene la mejor solución para un producto en concreto.

Hemos integrado líneas de punzonado Pivatic con paneladoras RAS (gracias a nosotros se firmó un acuerdo comercial a nivel mundial entre ambas marcas) y robots de otros fabricantes, y el resultado es que hemos generado nuevos pedidos y muy buenas perspectivas para el futuro.

¿Aquí entra en juego su división de consumibles? Es decir, ¿ofrecer valor añadido más allá de la máquina?

Por supuesto, una buena máquina con un mal consumible pierde prestaciones. En cualquier sector avanzado como la automoción hay especialistas para los consumibles. Nunca llevamos neumáticos ni frenos fabricados por la marca del vehículo que conducimos. Es fácil de entender, pues, que los fabricantes de máquinas no suelan fabricar los consumibles, si bien es cierto que algunos los comercializan con su nombre, por temas comerciales o de garantías.

¿Y qué posición ocupa hoy la automatización entre la demanda de sus clientes? ¿Tienen en su haber soluciones de la llamada industria 4.0?

La automatización de procesos es, hoy en día, la única vía por la que podemos dejar de ser un país a remolque del resto. En otros países del este de Europa invierten en más automatización, incluso con mano de obra mucho más competitiva que la nuestra. Además, la falta de operarios cualificados provoca un aumento de merma y añade costes adicionales a nuestros productos. Todas nuestras marcas incluyen posibilidad de conectividad wifi para teleasistencia, posibilidad de conexión con ERP, MRP, integración con soluciones CAD, etc. Tenemos software capaz de programar máquinas de forma totalmente automática, importando archivos STEP. Trabajamos con softwares como Jetcam, Bendex y Zoomfab, que permiten monitorizar la producción en tiempo real.

¿Se plantean la comercialización de soluciones aditivas o bien consumibles para esta tecnología?

No lo tenemos en nuestro horizonte. Es verdad que es una tecnología de futuro que incluso algunos partners nuestros ya utilizan internamente, pero debemos seguir en la línea que llevamos desde hace ya 25 años y que nos ha posicionado como una opción sólida para la automatización de los procesos de transformación metálica.

Con su experiencia, ¿cómo ve el sector de la deformación de chapa en España? La propia pandemia por covid-19 y, más recientemente, la crisis provocada por el auge de los precios de la energía y el combustible o las materias primas a raíz del conflicto armado en Ucrania, sin duda están tensionando al sector.

Con proyección, aunque sea por necesidad, lo cual no nos complace. Desde la pandemia se ha incrementado exponencialmente el interés por la automatización. Ya hace años que recomendamos maquinaria eléctrica, y la subida de los costes de la energía nos benefician con respecto a otros fabricantes que siguen anclados en soluciones hidráulicas o híbridas. Sin duda la guerra en Ucrania, más allá de ser un auténtico desastre humanitario, ha repercutido directamente en el aumento de los costes del acero. En ese aspecto, desde un punto de vista tecnológico, ha incrementado el interés en buscar soluciones donde el coste pieza se reduzca, ya sea por el aumento de la producción o por la reducción de la merma de material.

Para finalizar, ¿cómo ve a Supraform dentro de 5-10… o 25 años? ¿Hay relevo? ¿Habrá mercado?

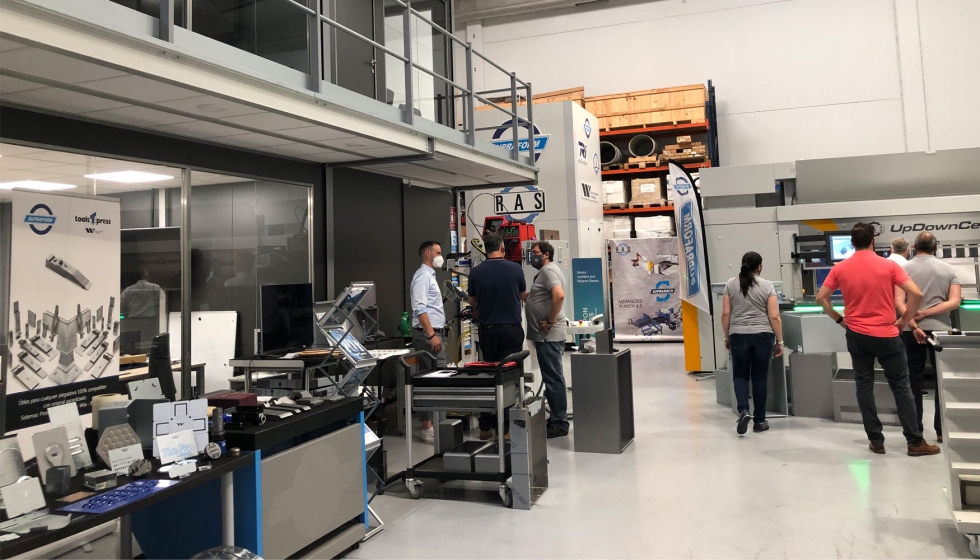

Vemos el futuro con ilusión. Los próximos 5-10 años ya tienen un plan trazado y creo que por el aumento del interés en nuestras nuevas soluciones no nos van a faltar pedidos. Nuevas y más grandes instalaciones, con mayor capacidad para un 'Centro Tecnológico demostrativo' permanente, nuevos técnicos post-venta y, al menos, un nuevo técnico comercial para la zona norte de España se harán realidad en los próximos 2-3 años.

En cuanto al relevo generacional, veremos si vendrá. De momento, son muy jóvenes para saber lo que van a hacer con su futuro. Pero somos una empresa joven, con una media de edad de 41 años, así que a nosotros nos quedan aún unos cuantos años dirigiendo el negocio. Además, en la compañía hay gente joven con mucha proyección para la continuidad.

Y en cuanto al mercado, lo habrá para Supraform, porque tendremos la capacidad de seguir adaptándonos a las diferentes tendencias y mercados.

“Las máquinas comercializadas por Supraform son 100% eléctricas y por lo tanto, ecológicas, con bajo consumo y de mantenimiento muy reducido”