Los fabricantes cada día apuestan más por la producción de piezas especiales

Monitorización y control de procesos para la industria de la estampación y de la deformación en frío

A día de hoy, es realmente complicado competir en el mercado mundial frente a los productos asiáticos. Un ejemplo claro de esta realidad es el del tornillo estándar. No solo ofrecen una calidad de producto aceptable, sino que, además, ofrecen unos costes de materiales y de mano de obra muy por debajo de los europeos. Esta última realidad nos ha llevado a que nuestra industria se haya decantado mayoritariamente por la especialización. Para ello, se ha aplicado nuestro elevado ‘know how’ tecnológico en los procesos de ingeniería y fabricación.

Aun cuando la industria europea de la estampación y deformación en frío sigue abarcando el campo de la fijación estándar, nuestros fabricantes cada día apuestan más por la producción de piezas especiales, que cubren un abanico de aplicaciones tan amplio y complejo como el de la industria del automóvil, ferroviaria, aeronáutica, etc. Asimismo, en estos sectores prima el concepto ‘calidad’ sobre el de ‘cantidad’.

Teniendo como base que la producción de piezas especiales no es tan masiva como lo puede ser la fijación tradicional, se suma la realidad en la que el cliente destinatario ha reducido su stock a su mínima expresión. Un evidente ejemplo en la actualidad de esto lo observamos en la industria del automóvil.

En la producción de este tipo de piezas, las tiradas de fabricación suelen ser pequeñas, y los plazos de entrega suelen ser habitualmente los plazos de entrega requeridos por el cliente son bastante cortos. Ya no solo eso, además, los procesos de preparación de materiales y máquinas suelen ser laboriosos y especializados.

Requerimientos para la correcta competitividad

Asimismo, la solución a este mercado actual la encontramos en un parque de maquinaria cada vez más renovado, con los últimos avances tecnológicos, y sobre todo con un equipo humano altamente cualificado.

La industria de la estampación y la deformación en frío se encuentra entonces con dos requerimientos para la correcta competitividad con su entorno:

- Ser capaz de producir las necesidades de pedido del cliente a un precio competitivo y razonable, en el plazo de tiempo requerido.

- Ofrecer el mayor índice de calidad posible durante la fabricación de la pieza en todas sus fases productivas, rozando el ‘defecto cero’.

Sistema de monitorización y control de procesos

Un elemento fundamental que durante los últimos años se ha introducido en las empresas de estampación y deformación en frío, es el sistema de monitorización y control de procesos y esfuerzos. Este tipo de equipo se ha convertido en una herramienta imprescindible tanto para la mejora de la productividad y competitividad del conjunto máquina-operario, como para la búsqueda de la calidad óptima.

Un control de procesos para la monitorización de la producción de deformación en frío es un sistema complejo que se instala en la máquina que va a producir mediante procesos continuos y repetitivos, tales como estampadoras, roscadoras, troqueladoras, prensas, etc. Durante estos procesos continuos hay una serie de variables que se repiten en el tiempo como, por ejemplo: una curva de fuerza, una onda de sonido, un comportamiento de presión, etc.

El objetivo del conjunto de dispositivos que forman el sistema de control de procesos se encarga de vigilar activamente que estas variables monitorizadas se mantengan dentro de unos parámetros estables fijados por el sistema, e interactúe sobre la producción si dicha estabilidad se viera alterada, como por ejemplo parar la máquina estampadora si se rompe un utillaje, separar una pieza mal roscada, etc.

Esta vigilancia debe ser lo más simple y automática posible, con el menor requerimiento de asistencia por parte del operario de la máquina, pero aportando la mayor versatilidad de obtención de información y configuración de los parámetros de control a los departamentos de ingeniería o calidad.

Partes que componen el sistema de control de procesos de deformación en frío:

- La sensórica. Entre los más utilizados en maquinaria de deformación en frío son los sensores piezoeléctricos, que informan al sistema del valor ‘fuerza’ o ‘diferencial de fuerza’. Estos sensores convierten la magnitud fuerza medida sobre determinado punto de la máquina, y la transforman en señal evaluable por el control de procesos.

- La monitorización de la señal. En este paso las señales producidas por la sensórica, previamente acondicionadas, son capturadas por los receptores de señal y evaluadas mediante diferentes algoritmos y parámetros. Los sistemas inteligentes de control de procesos, visualizan la curva completa del proceso, y monitorizan en tiempo real su estabilidad dentro de unos márgenes en permanente cálculo dinámico en función de unos parámetros fijados por el responsable del manejo del sistema.

- La evaluación de la respuesta. Frente a la determinación de proceso estable o inestable, por parte de la monitorización de la señal, el sistema de control de procesos interactúa sobre la máquina en función de qué respuesta requiera en cada momento.

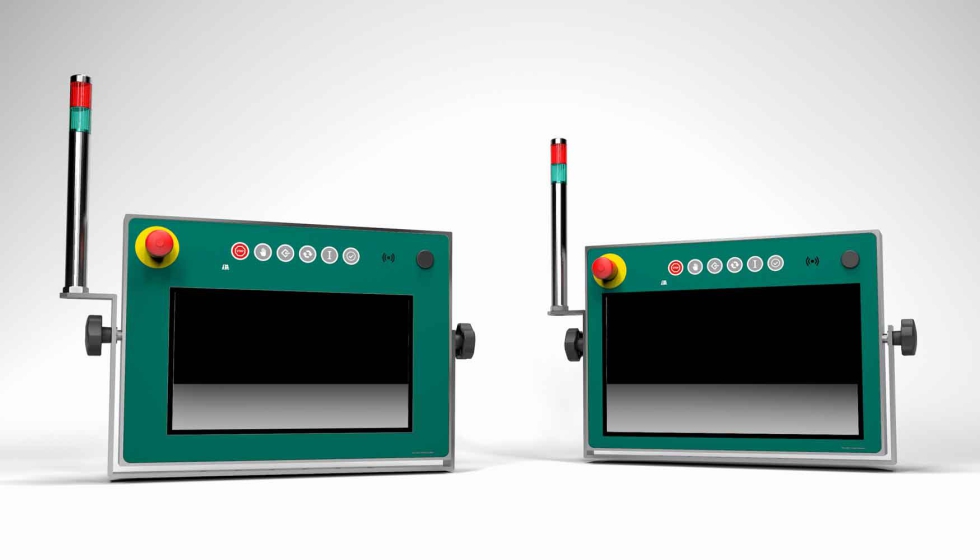

- Interfaz HMI y herramientas adicionales. Es necesario disponer de una interfaz de usuario que permita el acceso a la persona responsable a todas las funcionalidades necesarias para manejar el sistema. A lo largo de una serie de pantallas, se muestra la información capturada por el control, como pueden ser las curvas de fuerza y sus zonas de límite, valores de pico, rangos de ángulos… y se dispone al HMI de pulsadores y campos numéricos y alfanuméricos para actuar tanto sobre la máquina, como sobre la parametrización del equipo.

Herramientas de análisis para optimizar los recursos

La monitorización de las señales generadas en las máquinas de deformación en frío por parte de los equipos de control de procesos, permite una optimización de la productividad. Una rotura de utillaje, una anomalía de materia prima o un problema de lubricación, requiere de una respuesta inmediata. Las consecuencias de la falta de respuesta tanto en calidad, por producción defectuosa y coste de utillajes, y de tiempo, de parada de máquina por no evitar mayores roturas en cadena, son difíciles de calcular.

Con todo ello, nos encontramos con que los sistemas de control de procesos y estampación y deformación en frío, son herramientas que permiten monitorizar, controlar y gestionar parámetros de producción de estampación y deformación en frío, pero, además, nos aportan multitud de herramientas de análisis, que nos permitan optimizar los recursos de los que disponemos.

Respuesta a la necesidad urgente por fabricar en Europa:

Como respuesta a problemáticas similares como la mencionada acerca de los tornillos ‘made in Ásia’, Larraioz Elektronika ha dado un paso adelante. Lleva durante mucho tiempo suministrando soluciones de sistema de control de esfuerzos y procesos de estampación y deformación en frío a la industria europea.

Su conocimiento sobre este tipo de procesos se ha producido gracias a la culminación de un trabajo de campo constante sobre el fabricante de piezas, y al hecho de querer entender la problemática del día a día del cliente. Todo esto ha llevado a Larraioz Elektronika, a apostar por diseñar su propio equipo, el monitor LPC4G. No solo es diseñado y fabricado in situ, sino que además la distribución y el servicio técnico y mantenimiento de las instalaciones se realiza por la propia empresa.

El mantenimiento del ‘know how’ por parte de Larraioz Elektronika, le ha permitido una evolución permanente del sistema, adaptándose a las crecientes necesidades por parte de la industria de la estampación y deformación en frío en nueva sensórica y a los algoritmos de control, el análisis de productividad o en la adquisición de datos para su posterior tratamiento a través de los sistemas corporativos globales.

El valor añadido del monitor y control de procesos LPC4G de Larraioz Elektronika es que se puede incorporar tanto en maquinaria antigua como nueva. La instalación del sistema LPC4G puede ser llevada a cabo por el cualificado equipo técnico de Larraioz Elektronika o, debido a su simplicidad, directamente por la empresa usuaria de la tecnología con el asesoramiento de Larraioz Elektronika.

El sistema base LPC4G tiene la capacidad de monitorizar, controlar y gestionar hasta 7 señales simultáneas. Por ejemplo, monitorizar 7 sensores de medición de fuerza o presión, con una frecuencia de captación de 1MHz para cada uno de los canales y una resolución analógica de 16 bits. Estas características han permitido monitorizar la maquinaria de estampación con velocidad de producción de hasta 1.200 golpes por minuto. Además, el algoritmo embebido diseñado por Larraioz Elektronika permite monitorizar y verificar curvas analógicas de más de 200 puntos, evaluando la respuesta sobre la máquina con muy bajas demoras.

Por si esto fuera poco, el LPC4G de Larraioz Elektronika incorpora multitud de herramientas de análisis, captura de información tales como motivos de parada, gestión de bases de datos MySQL internas o externas o la conectividad de dicha información a la red corporativa de la empresa sin requerir ningún tipo de licencia extra. Asimismo, estas herramientas complementan un sistema versátil que permite mejorar los índices de productividad, seguridad y calidad del parque de maquinaria estampadora, roscadora, troqueladora y prensa.