Escaneado 3D e ingeniería inversa para reducir los costes en los procesos de estampación en caliente

Antonio Monteiro, gerente de MPS Soluciones 3D

08/03/2021En este artículo explicamos, de forma práctica y con hechos, los avances en este campo. En MPS Soluciones tenemos un nuevo proyecto para industrializar y encargamos su desarrollo al departamento de ingeniería, ya sea con un departamento interno o externo.

Los ingenieros del proceso y los delineantes diseñan los elementos necesarios, generan los CAD y planos para lanzar su fabricación. Se fabrican los utillajes, herramientas, moldes y líneas de montaje necesarias. Una vez recibidos en la planta, los ingenieros de proceso, pasan a hacer la puesta a punto de los medios de producción, llevando a cabo las modificaciones precisas para que estos cumplan con los requisitos de calidad, cadencia de producción y costes.

Entrega a producción

Antes o después va a ocurrir un accidente y se daña el troquel y, si se reemplaza por uno fabricado a partir del CAD original, no servirá ya que no refleja las modificaciones efectuadas en la fase de puesta a punto.

Algunos motivos que justifican este fallo tan habitual son:

- Los ingenieros de proceso que están poniendo a punto los nuevos medios de producción, trabajan bajo presión y no tienen por hábito recoger de forma debida todas las modificaciones efectuadas durante la fase de puesta a punto.

- Se han recogido las modificaciones y se han transmitido al departamento de ingeniería, pero no se actualizan los planos originales por falta de tiempo y recursos, pues estos están ocupados con los nuevos proyectos.

La traducción de esta situación al mundo de la estampación se desarrolla de la siguiente forma:

- Se recibe el CAD para una pieza nueva

- A partir del CAD se desarrollan los moldes y se generan sus respectivos CAD constructivos

- Se envía el CAD al fabricante de los moldes

- Pasan a fabricarse

- Se reciben los moldes en la planta de estampación

- Se entra en el período de puesta a punto y ajuste haciendo para ello las modificaciones necesarias y así pasar a la producción con los arreglos determinados. En este punto, el tiempo es variable, depende de factores como; la complejidad de la pieza o la calidad de la fabricación del molde. En ocasiones puede tardar hasta dos años, existe constancia de ello.

- Se entrega el molde a producción una vez el cliente haya dado el visto bueno y libre de ‘concesiones’.

Tras estas etapas, el molde está en fase de producción en serie y se pueden presentar tres escenarios:

- Se rompe total o parcialmente el molde y hay necesidad de repararle o sustituirle

- El molde llega al final de su vida útil

- Aumenta la demanda y hay que duplicar el molde existente

Por cualquiera de estas circunstancias hay que iniciar el proceso de fabricación de un molde o troquel nuevo, y empieza un nuevo ciclo. A partir de los planos de los elementos a fabricar se emite la orden, se establece el tiempo de fabricación, se recibe el recambio y se instala, pero se da un nuevo acontecido: la pieza que está fuera de la especificación es chatarra y te preguntas ¿Qué ha ocurrido? Las modificaciones realizadas durante el período de ajuste y puesta a punto no se han incluido en los planos del molde por lo que el nuevo se ha fabricado sin ninguna de las modificaciones determinadas. Hay que volver a hacer la puesta a punto partiendo de cero.

En el mundo de la estampación, el tiempo y los recursos empleados en esta fase son bastante elevados, lo que se traduce en un alto coste. No obstante, no tiene porqué ser así.

El escaneado 3D y la ingeniería inversa van al rescate de la estampación. Hay responsables técnicos de operaciones de estampación que recurren al escaneado 3D y a la ingeniería inversa para acabar con el “status quo” descrito anteriormente. Estos pioneros han añadido varios pasos al proceso tradicional, específicamente en el período de puesta a punto y ajuste.

Los procesos con este valor añadido son los siguientes:

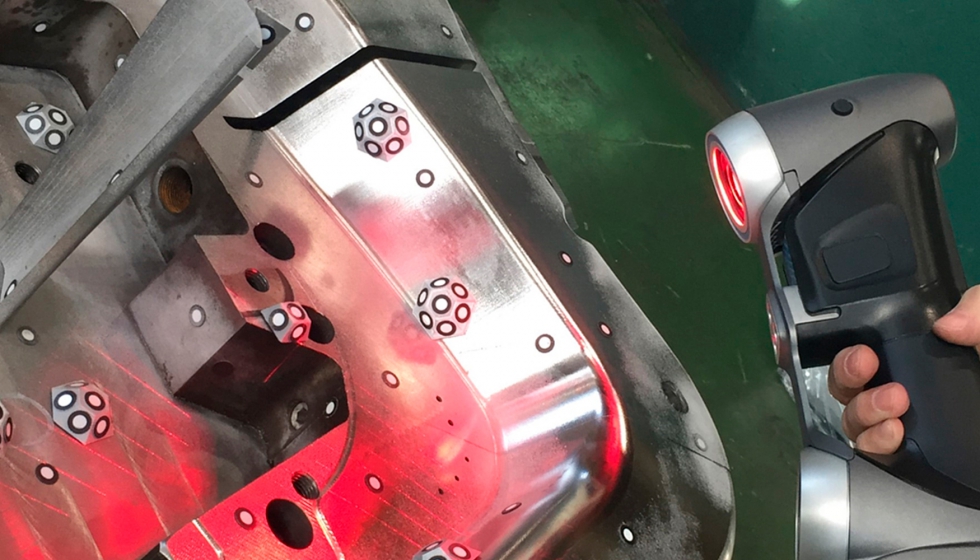

Una vez ajustado el molde y produciendo piezas con las especificaciones, se hace el escaneado del mismo, recogiendo de esa forma todas las modificaciones efectuadas.

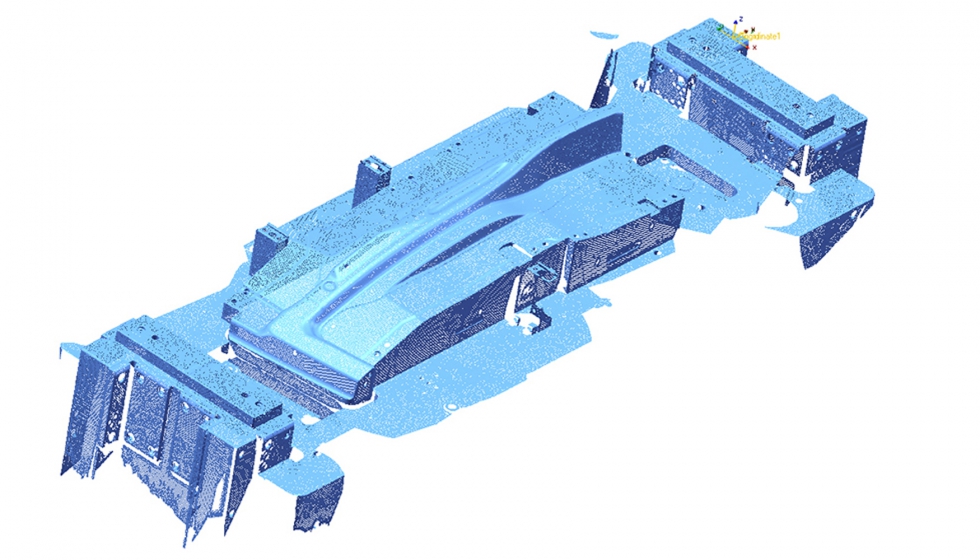

Utilizando el software de ingeniería inversa se hace el tratamiento de nube de puntos / malla adquirida y se genera una superficie paramétrica que podemos denominar ‘Gemelo digital de Alta Fidelidad’ de la superficie escaneada y pasamos a incorporarla en el modelo CAD del molde.

En el mercado encontramos cada vez más modelos disponibles de escáneres 3D de alta precisión y con portabilidad.

¿Qué conseguimos con estos nuevos pasos?

Creemos que los resultados son obvios. Al tener que mandar a fabricar un molde nuevo, el CAD que utilizaremos para su fabricación incorpora todas las modificaciones hechas en el período de ajuste, por lo que cuando recibamos el nuevo molde en planta, su fase de puesta a punto será inexistente o considerablemente más corta.

Fundamentos de los datos citados

La disponibilidad en el mercado de escáneres 3D de alta precisión y con una portabilidad es cada vez mayor, como por ejemplo los producidos por el fabricante canadiense Creaform, que cuentan con un software de ingeniería inversa muy sofisticado, orientado al proceso de transformar superficies escaneadas en paramétricas. También hay que destacar que, en el mercado, hay empresas ofreciendo este servicio.

Los responsables del mundo de la estampación que están utilizando estas nuevas herramientas y ya están logrando cuantiosas reducciones en los costes de sus operaciones. En MPS Soluciones 3D disponemos de los equipos y de las herramientas necesarias para prestar estos servicios a las empresas de estampación.