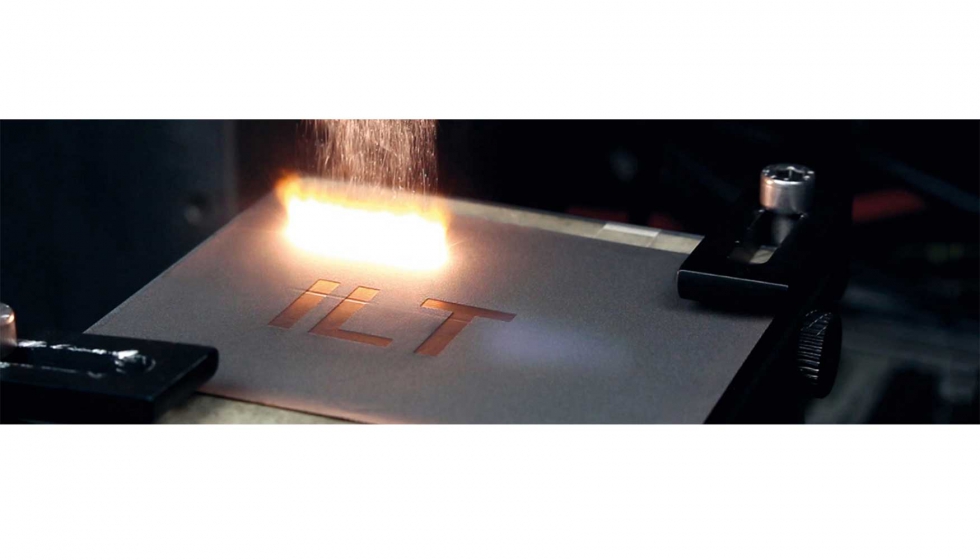

Diseño de batería más flexible con ablación láser ultrarrápida

El láser de pulso ultracorto (USP) es conocido por sus propiedades siempre que un material altamente sensible necesita ser mecanizado rápida y suavemente. El Instituto Fraunhofer de Tecnología Láser ILT ha investigado una de estas aplicaciones que ciertamente parece tener un futuro brillante.

Los investigadores de Aquisgrán han desarrollado un método rápido, fiable y no destructivo para abombar el material del ánodo de las baterías de iones de litio con un rayo láser de pulsos ultracortos. Esta técnica de ablación expone puntos de contacto eléctricos llamados lengüetas.

Una forma más flexible de producir diversos electrodos

Las baterías de iones de litio no sólo son esenciales para los vehículos eléctricos, sino que también alimentan dispositivos electrónicos de consumo como tabletas y teléfonos inteligentes. La fabricación de una amplia variedad de formatos de baterías en una sola línea de producción plantea un gran desafío técnico a los vendedores de baterías; más aún ahora que esto debe hacerse de manera más productiva que nunca. El revestimiento de la lámina de sustrato metálico con material activo es un paso clave en este proceso de producción. Este revestimiento es una capa de pasta muy fina aplicada a la lámina de cobre o de aluminio de sólo unos pocos micrómetros de espesor. Las áreas designadas de la lámina metálica tienen que permanecer sin recubrir para proporcionar un contacto eléctrico para los electrodos. El proceso de recubrimiento tiene que ser interrumpido y reiniciado repetidamente para crear estas lengüetas.

Se necesita un proceso rápido para acelerar la producción de electrodos

Este desafío técnico es cada vez más desalentador a medida que surgen en el mercado nuevas aplicaciones, lo que impulsa la demanda de baterías de iones de litio de tamaños y formas cada vez más diversos. La línea de producción de electrodos tiene que ser rápida y flexible para estar a la altura de ese desafío. Revestir sólo una parte de la superficie de la lámina es una cuestión muy compleja, por lo que una forma de resolver este problema es revestir toda la superficie, y luego aplicar un rayo láser para exponer sólo las áreas necesarias para los contactos eléctricos. “Las cintas transportadoras de la línea de producción funcionan generalmente a velocidades de alrededor de 60 m/min”, dice el Dr. Karsten Lange, un investigador del Grupo de Micro y Nanoestructuración del Fraunhofer ILT. “La idea de exponer estas áreas con un láser había fracasado en el pasado debido a la falta de productividad del proceso de ablación. Además, la calidad de la ablación por láser no cumplía con los altos estándares de un punto de contacto que pudiera soldarse fácilmente”.

El nuevo proceso USP es rápido, suave y preciso

Para hacer las cosas aún más difíciles, las láminas de sustrato son muy delgadas, generalmente de 6 a no más de 15 micrómetros. Por eso el proceso láser tiene que exponer los puntos de contacto de una manera altamente productiva, sin dejar ningún residuo o dañar las delicadas láminas de sustrato. El Fraunhofer ILT optó por un potente láser USP teniendo en cuenta estos requisitos. “El reto es eliminar toda la capa de material activo de una sola vez sin dejar ningún residuo y sin dañar la delicada lámina de metal”, dice Lange. “El proceso que hemos desarrollado nos permite aplicar un láser USP para eliminar el material del ánodo basado en grafito de la lámina de cobre de 10 micrómetros de espesor a una velocidad de hasta 1.760 mm³/min sin dañarla”. En un futuro próximo, será posible aumentar aún más las tasas de ablación utilizando la nueva generación de sistemas láser ultrarrápidos con una potencia de salida de varios kW con los que se desarrollan actualmente en el Cluster de Excelencia de Fraunhofer Fuentes Avanzadas de Fotones CAPS.

Se busca un socio para un mayor desarrollo

Ahora que la ablación con láser ha demostrado sus méritos en el laboratorio, la ILT de Fraunhofer espera desarrollar más el proceso para aumentar la fabricación en masa. “Por lo tanto, recientemente instalamos un sistema láser USP de alta potencia que se integra en un sistema de rollo a rollo, lo que nos da la oportunidad de investigar la ablación por láser en un proceso continuo”, dice Lange. “Ahora estamos buscando socios para seguir desarrollando la ablación láser USP en una industria o proyecto de investigación”.