Trumpf avanza hacia la máquina autónoma en el corte por láser

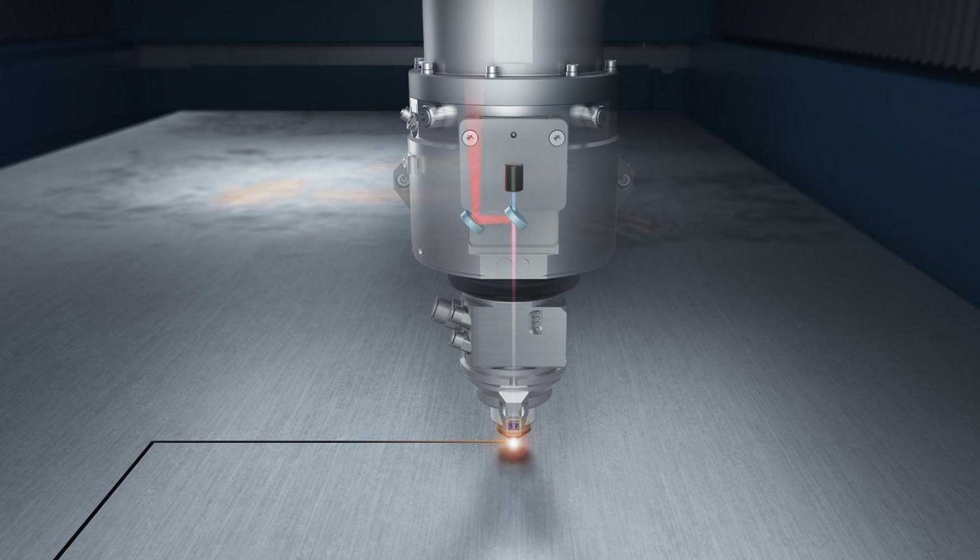

Trumpf ha dado un paso más en el camino hacia la máquina autónoma con Active Speed Control. Se trata de un sistema que visualiza directamente el corte por láser a través de la boquilla, lo monitorea en tiempo real y regula la velocidad de alimentación de las máquinas láser de estado sólido de forma independiente. Tanto si se trata de oxicorte como de corte por fusión, la función aumenta la fiabilidad del proceso y reduce los rechazos y las repeticiones y reacciona inmediatamente a los cambios en el material procesado.

El sistema de sensores inteligentes Active Speed Control desarrollado por Trumpf permitirá incrementar la productividad de una planta de forma significativa, de manera que los costes de fabricación de las piezas disminuyen considerablemente. Active Speed Control controla numerosos parámetros del proceso, como la posición del rayo láser en relación con el centro de la boquilla durante todo el proceso de corte. El sistema notifica al operario cualquier desviación, evitando así los rechazos. Gracias a las actualizaciones de software, en el futuro se podrán instalar fácilmente otras funciones de corte por láser autónomo. Con esta solución Trumpf apuesta por la producción autónoma en red digital.

El sistema de sensores visualiza y observa a través de la boquilla la radiación producida cuando el material se derrite. Con esta luz de proceso determina si el material fundido sale según lo previsto, proporciona el avance más rápido posible y, en caso necesario, se reajusta varias centenas de veces por segundo. Foto: Trumpf.

Velocidad máxima incluso con espesores de material variables

El juego de corte revela mucho acerca de la calidad de la pieza y la estabilidad del proceso. Cuanto más fácil sea la salida del material fundido de la ranura, más fluidos serán los cortes de la máquina. Active Speed Control observa de cerca este caudal de fusión en la construcción y las chapas de acero inoxidable a partir de cuatro milímetros. El sistema de sensores visualiza y observa a través de la

boquilla la radiación producida cuando el material se derrite. Con esta luz de proceso determina si el material fundido sale según lo previsto, proporciona el avance más rápido posible y, en caso necesario, se reajusta varias centenas de veces por segundo. De este modo, Active Speed Control garantiza un avance óptimo incluso cuando el espesor de la chapa varía dentro de un panel o cuando la superficie superior está contaminada por óxido o barniz. Estas diferencias de material suelen dar lugar a la formación de impurezas o a la rotura del corte.

La tecnología de sensores inteligentes facilita el trabajo del operario

Hasta ahora, el operario era el responsable de regular y adaptar la alimentación del parámetro de corte central al material. Para ello se servía de los cortes de prueba. Gracias a Active Speed Control, estas pruebas ya no son necesarias, lo que implica una simplificación en los procesos de producción, especialmente en la producción de piezas individuales.

Para compensar las diferencias de material, los usuarios también reducen frecuentemente la velocidad de avance de la máquina. Aunque esto aumenta la fiabilidad del proceso en muchos casos, también tiene un efecto negativo en el proceso de corte y en la calidad del mismo. Un avance reducido, por ejemplo, hace que aparezca calor en el material. Esta acumulación de calor hace que el material se derrita sin control y disminuya la fiabilidad del proceso durante el mecanizado. El control automático de la alimentación evita este aumento de calor.

Otra ventaja en la aplicación es que el operario puede ver la imagen en vivo de la visualización a través de la boquilla y los parámetros de proceso más importantes en cualquier momento en la superficie de control de la máquina o de una tablet. Así puede vigilar su sistema en todo momento. Anteriormente, el operario tenía que crear manualmente la llamada grabación de cinta para garantizar que los parámetros se ajustaran de forma óptima, lo que requería bastante tiempo.

Proceso de corte sin Active Speed Control. En el proceso de oxicorte con materiales de baja calidad se reconocen las acumulaciones de material con facilidad. Foto: Trumpf.

Velocidades muy por encima de los valores estándar

Los datos de corte le indican a la máquina cómo mecanizar un material con un espesor determinado. Calculan un tope, para el caso en el que el estado de la chapa no sea siempre el mismo o la máquina no se ajuste de forma óptima para el siguiente trabajo si están trabajando operarios menos experimentados. Esto conlleva que la máquina corte con menos avance del que realmente podría. Con Active Speed Control, este tope no es necesario. Con los sensores, la máquina trabaja de la forma más rápida y fiable posible. Active Speed Control genera incluso con frecuencia velocidades significativamente superiores a los valores estándar almacenados en los datos de corte.

Proceso de corte con Active Speed Control. Los sensores reaccionan al óxido y las impurezas de las superficies, el control automático del avance se ajusta y se evita realizar un corte incorrecto. Foto: Trumpf.

Mayor calidad de las piezas, menores costes de las piezas

Las piezas que no se cortan hasta el final o con muchas impurezas generan desperdicios y conllevan una pérdida de tiempo, especialmente si el corte se realiza por la noche. Gracias al control automático de avance, esto no sucede casi nunca. En caso de un corte incorrecto, Active Speed Control se encarga de que la máquina se detenga. El software TruTops Monitor informa inmediatamente al operario de que debe intervenir. Active Speed Control también reduce la formación de rebabas e impurezas.

Innovación para el corte por láser autónomo

Los sistemas de corte por láser 2D de Trumpf están equipados con numerosos sistemas de asistencia que ayudan al operario a cortar piezas de forma fiable. Un ejemplo es Smart Collision Prevention, que ya tiene en cuenta las piezas basculantes en el transcurso de la programación. Diseña una estrategia de mecanizado que evita colisiones con el cabezal de corte. El sistema de asistencia Drop&Cut facilita la postproducción de piezas en rejillas residuales. Además de proporcionar asistencia, aumenta la proporción de funciones de la máquina que controlan los procesos de forma independiente. Este es el caso, por ejemplo, de la función Smart Nozzle Automation. Esta función inspecciona regularmente la boquilla y la sustituye automáticamente si es necesario y si está dañada. Con el TruLaser Center 7030 todos los procesos, desde la programación hasta la clasificación de las piezas, se ejecutan automáticamente. Con Active Speed Control, Trumpf presenta otra innovación en el camino hacia el corte por láser autónomo.