Los nuevos caminos del corte con láser

Desde hace poco existen dos posibilidades a la hora de crear un plano de corte para el corte con láser. La primera de ellas es la programación tradicional del plano de corte, con la que los usuarios desaprovechan materia prima y tiempo. La empresa suiza AL-Cut AG ha optado por la segunda posibilidad: ByOptimizer de Bystronic.

Suena el teléfono de Toni Räber. Al otro lado está un cliente que necesita travesaños de metal para la estructura de unas escaleras: 800 piezas con forma compleja de acero grueso de 10 milímetros. “¿Estaría para mañana? Le envío la información por correo electrónico”. Se trata de un encargo urgente y Toni Räber mantiene la calma: “Le hacemos un presupuesto”.

Toni Räber es uno de los dos gerentes de AL-Cut AG, una empresa que suministra productos metalúrgicos a clientes de toda Suiza. Desde hace poco tiempo, esta sólida empresa de nueve personas está establecida en una nave de producción cerca de Lucerna. “Producimos series pequeñas y prototipos. Los encargos de series de más de 500 piezas eran, hasta ahora, la excepción”, comenta Toni Räber. En los encargos grandes, sería difícil imponerse a sus competidores.

Pero las cosas están cambiando, puesto que AL-Cut trabaja desde hacer unos meses con ByOptimizer. El servicio en línea de Bystronic optimiza el corte con láser creando planos de corte de una forma totalmente nueva. ByOptimizer se basa en una tecnología de clúster nueva que agrupa las piezas de corte en la plancha de chapa lo más pegadas posible para evitar espacios libres entre ellas donde se pierda materia prima. Al estar tan pegadas las piezas, se reducen los recorridos de corte del láser, con lo que se consiguen, además del ahorro en materia prima, tiempos de corte menores. “Y de eso se trataba” –reitera Toni Räber– “de ahorrar material y reducir el tiempo de corte”.

Los costes disminuyen con cada clic de ratón

Cuanto menor sea el gasto en material y el tiempo de corte en un encargo, mejor será el precio. Según Toni Räber, estos son los puntos decisivos cuando se trata de hacer una buena oferta al cliente. Por norma general, los clientes piden presupuesto a varios proveedores, por lo que, en última instancia, el precio resulta decisivo. “Con un láser rápido, solo está hecho la mitad del trabajo”, afirma el gerente. Con él se agiliza el proceso de corte, pero también es importante el paso anterior del proceso: la agrupación óptima de las piezas en la chapa.

Pocos minutos después de la llamada, llega el correo del cliente con los datos del encargo a AL-Cut. Ahora es el turno de Thomas Seeholzer, el especialista de AL-Cut en corte con láser. Thomas Seeholzer carga los datos del archivo adjunto en el software BySoft 7. La pantalla muestra un componente largo con varias uniones que recuerda a la forma de una percha. “Tengo curiosidad por ver cómo ByOptimizer coloca esto en la chapa”, comenta Thomas Seeholzer. Lo difícil del proceso es agrupar la pieza poligonal 800 veces en total en varias chapas de forma que se pierda la mínima cantidad de material posible. Se vuelve a comprobar el diseño CAD del componente y, a continuación, el archivo se pasa a ByOptimizer para procesarlo. El servicio en línea está directamente integrado en BySoft 7. Esto facilita el procesamiento de datos, ya que el operario realiza todos los pasos de trabajo en la interfaz de usuario de BySoft 7.

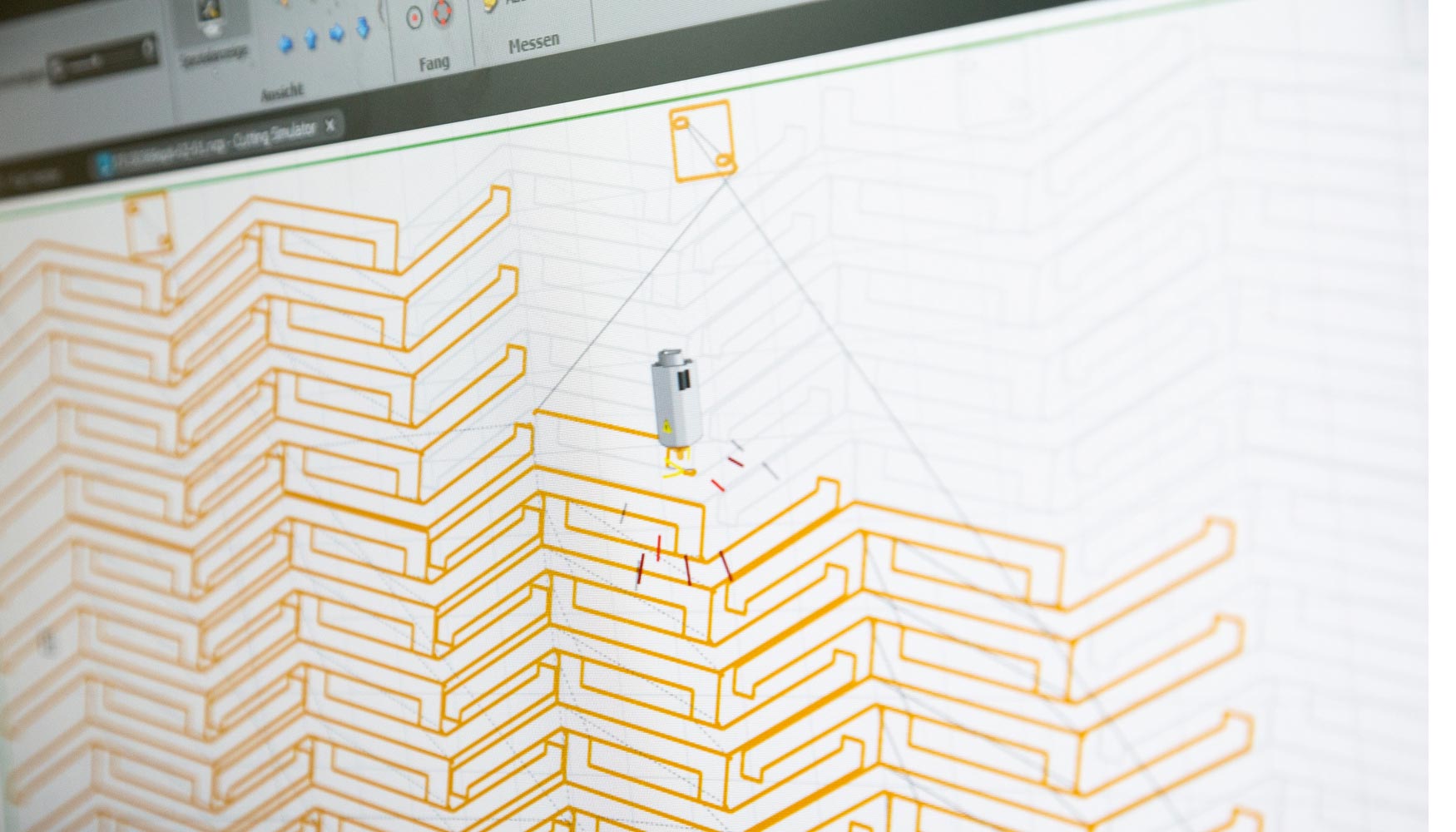

Thomas Seeholzer hace clic en ‘Cargar’ y todo el proceso se realiza de forma automática. ByOptimizer envía los datos del encargo al centro de servidores. En este punto se aplica un algoritmo a los datos que genera un plano de corte. El software recurre a todos los conocimientos acumulados. Una base de datos con más de 300 parámetros proporciona una gran cantidad de información sobre los procesos de corte ideales para los diferentes comportamientos de los materiales de corte. A partir de esta información, ByOptimizer crea el proceso de corte ideal para los 800 componentes incluidos en la solicitud del cliente de AL-Cut.

Es como si 300 especialistas estuviesen trabajando al mismo tiempo para elaborar el mejor plano de corte para AL-Cut. Se tienen en cuenta todos los aspectos relevantes: ¿Las piezas de corte están ubicadas de la mejor forma posible sobre la chapa? ¿Los recorridos de corte y los avances del láser crean algún tipo de riesgo? ¿Se puede reducir el calor no deseado que el láser produce sobre el material de corte? ¿Cuántas perforaciones se necesitan en cada contorno? ¿Hay que prever microuniones para fijar las piezas de corte a la chapa residual?

Tras casi 50 minutos, Thomas Seeholzer obtiene el plano de corte preparado. Observa la agrupación de los componentes en la pantalla y se queda sorprendido: “Vaya, es cierto que casi no queda chapa residual”. En el plano de corte virtual, las piezas están tan pegadas que los cantos de corte siempre están juntos. Solo en pocos puntos quedan huecos. Esta forma de agrupación posee dos ventajas: ahorra espacio en la plancha de chapa y reduce el tiempo de corte, puesto que los recorridos de corte del láser hasta la pieza se reducen a la mitad, dado que para los contornos conjuntos es suficiente con un corte con láser donde antes se necesitaban dos.

“También en el caso de las ofertas a los clientes ByOptimizer presenta una gran ventaja”, apunta Thomas Seeholzer. Con la ayuda del servicio en línea se puede contar con datos muy exactos y, por lo tanto, obtener un presupuesto preciso en un espacio de tiempo relativamente reducido. Antes de comprar el plano de corte optimizado, AL-Cut puede simular la propuesta de ByOptimizer, darla por buena y beneficiarse de una oferta. El plano de corte virtual de ByOptimizer le proporciona a Thomas Seeholzer toda la información importante de antemano: el material necesario, las longitudes de corte y el tiempo de mecanizado. AL-Cut E no reserva el plano de corte de forma vinculante hasta que el cliente confirma la oferta.

¿A mano? Imposible

¿Qué se necesitaría para elaborar un plano de corte a mano como lo hace ByOptimizer? Thomas Seeholzer ríe: “Muchos conocimiento y paciencia”. Según Seeholzer, como programador sería necesario saber cómo se comporta la chapa cuando el láser la atraviesa durante el corte. El comportamiento del material varía según la velocidad de corte y la potencia del láser. El calor que el rayo láser transfiere a la chapa al cortar, crea tensión en el material, lo que, de acuerdo con Seeholzer, podría constituir un problema al agrupar las piezas de corte muy pegadas.

ByOptimizer considera todos estos detalles, los cuales incluso un usuario experimentado no siempre tiene en mente; especialmente cuando se está bajo presión. “Como hoy”, afirma Thomas Seeholzer. “Llega la solicitud de encargo y, por cuestiones de tiempo, no puedo darle muchas vueltas a la elaboración del plano de corte”. El algoritmo de ByOptimizer es más preciso que una persona, sobre todo con el estrés diario del trabajo de un subcontratista.

AL-Cut recibe el encargo. El cliente ha confirmado la oferta y la entrega se hará en un plazo de 24 horas. Thomas Seeholzer reserva el plano de corte en ByOptimizer y lo envía directamente a la instalación de corte por láser de CO2. AL-Cut trabaja con una Bystar de Bystronic de 6 kW. Se ve por el aspecto de la máquina que no se le da tregua. El nombre ‘Bystronic’ escrito en el borde superior de la puerta de protección abierta está parcialmente borrado. Pero no parece que eso merme las ganas de trabajar en esta instalación. Thomas Seeholzer y Toni Räber comprueban por última vez los procesos de corte en la pantalla de la instalación de corte por láser y, a continuación, la máquina arranca enseguida: 800 componentes distribuidos en once planchas de chapa y un tiempo de corte de menos de cuatro horas.

Tras los primeros cortes del láser, Thomas Seeholzer comprueba las piezas de corte. Para el láser, tira hacia abajo de la puerta de protección de Bystar y coge dos piezas terminadas de la parrilla de corte. “Los cantos de corte son limpios y el resultado es bueno”, determina el experto. En cuestión de calidad en AL-Cut, ByOptimizer debe conseguir el mismo resultado que la programación tradicional de un plano de corte. El ahorro en materia prima y los tiempos de corte menores que se consiguen con el servicio en línea, proporcionan a AL-Cut una ventaja sobre el competidor al obtener como resultado piezas de corte de excelente calidad.

“En principio surgieron dudas; éramos escépticos”, aclara Toni Räber. En contraposición a los planos de corte convencionales, con ByOptimizer se puede confiar en una tecnología totalmente nueva. Ha quedado patente en poco tiempo que con este servicio en línea se obtienen buenos resultados. Y lo que es más: aligera el trabajo. Un ejemplo de ello son los encargos de series extensas, para los que se puede acelerar todo el flujo de trabajo con ByOptimizer: desde el presupuesto, pasando por una agrupación óptima de las piezas de corte sobre la chapa, hasta el corte rápido y sin errores en la instalación de corte por láser.

Tras casi cuatro horas, se han cortado las 800 piezas y Thomas Seeholzer ha ido apilando los travesaños de metal de forma precisa en palés. Detrás de la Bystar quedan once rejillas residuales con filigranas. Thomas Seeholzer coge la que está encima de todo: “Aquí ya no queda apenas residuo”. En este encargo, AL-Cut ha conseguido ahorrar aproximadamente un 30 por ciento de material. Sin ByOptimizer habría al menos cuatro rejillas residuales más con muchos más residuos.

El modelo de prepago permite un acceso rápido

Los usuarios obtienen el acceso a ByOptimizer mediante un modelo de prepago. Pueden elegir entre: una suscripción anual con acceso ilimitado y una mensual con un número limitado de horas de corte. Con la suscripción mensual, se quita de la cuenta el tiempo de corte necesario por plano de corte reservado. Además de la cuenta de prepago, los usuarios necesitan un PC con conexión a Internet para ByOptimizer, BySoft 7 y una instalación de corte por láser de Bystronic.