Información para decidir

Universitat de Girona15/04/2003

De esta forma, el objetivo del presente trabajo es implementar sobre una aplicación informática los trabajos realizados en el diseño de un Sistema de Ayuda a la Decisión (DSS) [13]. La aplicación a un caso real comporta un esfuerzo de personalización en unos recursos determinados y en una tipología de piezas a troquelar.

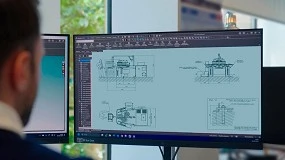

Este trabajo está basado en un planteamiento CAPP (Computer Aided Process Planning) bajo un enfoque de integración de la información para mejorar el sistema de la planificación de procesos.

Por planificación de procesos se entiende el acto de preparar instrucciones de operaciones detalladas para convertir un diseño de ingeniería en una pieza final. El origen de los sistemas CAPP data de principios de los años 80 y parten con el objetivo de llenar el vacío entre los sistemas CAD y los sistemas CAM integrando la información que media entre estos sistemas

Como consecuencia el trabajo se ha ceñido a los recursos disponibles en esta empresa y se ha tenido que caracterizar cada uno de los recursos para poderlos parametrizar dentro de la aplicación.

Los beneficios de asistir a las labores de planificación del proceso de fabricación son diversas. Principalmente consiste en utilizar las ventajas que ofrece la computerización del sistema de decisión. La objetivación de la decisión y la acumulación de conocimiento son las principales razones.

A menudo las tareas de planificación de procesos la llevan a cabo personal que ha podido acceder a dicho puesto gracias a su acumulada experiencia. Por lo tanto será en la medida que la tarea sea repetitiva y se pueda usar información para tomar decisiones, tanto más importante será la sistematizacón del sistema de planificación de proceso.

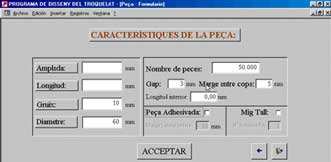

La aplicación que se presenta se centra en el proceso de troquelado ya que se pretende mostrar una personalización del DSS. Aunque es uno de los procesos más sencillos que se pueden hallar en un taller mecánico, se ha creído conveniente aplicarlo debido a que ha sido un problema del planificador que actualmente lleva a cabo esta tarea.

Las decisiones que se deben tomar para decidir la operación de troquelado son básicamente dos: la máquina que realizará la operación y el utillaje a usar. No obstante puede tener muchas variantes debido a las múltiples posibilidades que conlleva la materia primera, las operaciones de preparación de esta materia primera o las diferentes capacidades que tienen los recursos disponibles. El criterio que puede catalogar los diferentes procesos son criterios principalmente económicos en referencia al coste asociado a cada pieza. Este coste tendrá en cuenta tres parámetros fundamentales: el coste asociado a la materia prima, el coste de la mano de obra y el coste de la máquina.

Con el análisis de las piezas a troquelar se ha podido abordar el concepto de feature aplicado a un proceso de troquelado simple para caracterizar cada uno de los trabajos a realizar. En el estudio de las operaciones y su catalogación ha sido posible estimar los tiempos necesarios de fabricación. Finalmente, mediante la caracterización de los recursos es factible evaluar los diferentes posibles procesos que se puedan ejecutar para troquelar una pieza.

Después de la caracterización, a partir de los datos especificados anteriormente, se deberá llevar a cabo una serie de pasos que conducirán a la determinación de los utillajes y los recursos más convenientes. Los pasos son: 1) Elección de la materia prima a utilizar, 2) Elección de la máquina y 3) Evaluación de las restricciones que compatibilizan las tres entidades (orden de trabajo, materia prima y recurso a utilizar).

Las restricciones condicionan las capacidades técnicas referentes a la planificación del proceso. Éstas son:

• Compatibilidad entre la pieza que necesita medio corte y las posibilidades de la máquina. La precisión de las máquinas capaces de llevar a cabo este tipo de operación es mayor.

• Compatibilidad entre las dimensiones de la pieza, sea rectangular o circular) y el cabezal de la máquina troqueladora.

• Compatibilidad entre el grueso de la pieza a troquelar y la altura máxima de alimentación que permite la máquina troqueladora.

La segunda conclusión que se puede sacar del presente trabajo es que mediante el establecimiento de un marco de decisión claro se ha disminuido el tiempo de determinación de las alternativas de producción y de los utillajes a utilizar para cada recurso.

Finalmente apuntar que se está trabajando en el desarrollo de nuevas aplicaciones en otros procesos siguiendo el planteamiento bajo en enfoque de planificación de procesos asistido por ordenador

[2] Steudel H. "Past, present and future the CAPP systems." International Journal of Production Research, 22 (2) 253-266 (1984)

[3] Ulusoy,Gündüz Uzsoy, Reha "Computer-Aided Process Planning and Material Requirements

[4] Granville C., "Computer-Aided Process Planning" Computer-Aided Engineering 8 (8) 46-48 (1989)

[5] ElMaraghy H.A. "Evolution and future perspectives of CAPP." Annals of the CIRP 42 (2) Keynote paper 739-751 (1993)

[6] Quiao,Li-Hong, Yang,Zhi-Bing, Wang, Ben "A Computer-Aided Process Planning Methodology" Computers in Industry 25 (1) 83 (1994)

[7] Dhamjia,D, Koonce,A., Judd,R.P. "Development of a Unified Data Meta-Model for CAD-CAPP-MRP-NC verification integration." Computers and Industrial Engineering 33 (1-2) 19-22 (1997)

[8] Aldakhilallah K.A. and Ramesh R. "Integrated Framework for Automated Process Planning: design and analysis" International Journal of Production Research, 36 (4) 939-956 (1998)

[9] García-Romeu ,M.L Report de Recerca "Antecedents i Tendències de la Planificació de Processos Assistida per Ordinador. (2001)

[10] Hou, T. Wang,B. "Integration of a CAPP system and an FMS" Computers and Industrial Engineering 20 (2) 231-242 (1991)

[11] Jagirdar,R. Jain, V.K. Dhande,S.G "Characteritzation of shearing features for sheet metal components in 2-D layout" International Journal of Production Research, 34 (1) 157-191 (1996)

[12] Gu,Z, Zhang,Y.F, Nee,A.Y.C. "Identification of important features for mahining operations sequence." International Journal of Production Research, 35 (8) 2285-2307 (1997)

[13] de Castro R., García-Romeu M.L., Giménez G., "Sistema de Ayuda a la Decisión (DSS) para la conformación de piezas troqueladas. Planteamiento bajo enfoque CAPP (Computer Aided Process Planning)" XV Congreso Nacional de Ingeniería Mecánica. Cadiz (2002)

[14] Antonio, X. "Disseny assistit per ordinador del procés de troquelat" PFC, Enginyeria Industrial (2001)