Mejora de la productividad en piezas del sector aeronáutico mediante uniones amortiguadas

Este trabajo estudia la capacidad de sintonización y el aumento de la estabilidad de corte de piezas esbeltas y de paredes delgadas introduciendo material viscoelástico (VEM) en las uniones más cercanas al punto de corte. La presente investigación, financiada por el proyecto PoPJIM (260048) del 7º Programa Marco europeo, ha demostrado la efectividad de la unión amortiguada, que ofrece mejoras de la capacidad de corte en torno al 100% para cualquier velocidad.

El sector aeronáutico es una apuesta estratégica de la industria española, que tiene como objetivo fortalecer la industria auxiliar y sus clientes, aumentar el peso de las exportaciones en la producción consolidada, aumentar la productividad y reforzar las capacidades tecnológicas existentes y del futuro. Estos factores fortalecen la posición de esta industria en el mercado europeo, permitiendo hacer frente a la competitividad de los mercados emergentes.

Las estructuras aeronáuticas presentan formas complejas y paredes de baja flexibilidad que, junto a la baja maquinabilidad de algunas aleaciones como el titanio, dificultan en gran medida el proceso de mecanizado. Esto es un factor crítico, debido al alto valor añadido que presentan habitualmente este tipo de piezas. Este trabajo presenta una nueva estrategia para mejorar la fabricación y la productividad de piezas de paredes delgadas y álabes mediante la modificación de sus módulos de unión.

Problemática y estrategias de solución

En los procesos de fresado, las vibraciones generadas por el chatter plantean un grave problema que obstaculiza el proceso de corte y pone en peligro la calidad de la superficie de la pieza, limitando la vida tanto de la herramienta como de los componentes mecánicos de la máquina. Este efecto auto-excitado se origina por la regeneración del espesor de viruta que surge entre dos pasadas de filo consecutivas de la herramienta.

Con el fin de obtener mayores niveles de productividad, se han desarrollado métodos para la predicción de la estabilidad y diferentes estrategias para solucionar los problemas de chatter. Un enfoque consiste en modificar las condiciones de corte del proceso: utilizando los diagramas de estabilidad como referencia, se pueden definir la velocidad de giro óptima de la herramienta que permita aumentar la capacidad de corte. Otras técnicas que actúan sobre las condiciones del proceso son la variación continua de la velocidad de corte, la variación del ángulo de la hélice de la herramienta o el paso no uniforme de la herramienta.

Una perspectiva diferente para hacer frente a los problemas de estabilidad se basa en el aumento de la rigidez dinámica de las estructuras a cortar mediante la introducción de amortiguadores pasivos y activos. Un amortiguador pasivo o absorbedor de vibración dinámica (DVA), es un dispositivo que introduce una fuerza de inercia gracias a una masa sintonizada, aumentando el amortiguamiento del sistema. Se han utilizado con éxito en utillajes para máquinas de fresado, reduciendo significativamente los niveles de vibración. Por el contrario, los amortiguadores activos miden la velocidad de vibración e introducen una fuerza controlada en fase y en la dirección opuesta, logrando un efecto similar al amortiguador pasivo.

Es bien sabido que la amortiguación de sistemas de múltiples componentes está prácticamente definida por las uniones estructurales. Esta característica ofrece la posibilidad de cambiar las propiedades dinámicas del sistema variando únicamente la rigidez y el amortiguamiento de sus uniones. Gran parte de la energía de deformación del modo de vibración crítico debe concentrarse en la unión con el fin de que esta estrategia sea efectiva. De esta manera, las características dinámicas del sistema pueden ser mejoradas a través de sus uniones y sus valores se pueden modificar a través de una precarga controlada.

Simulaciones numéricas

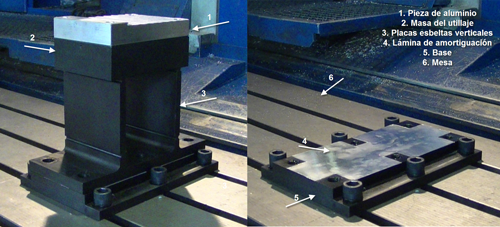

Las piezas flexibles de uso aeronáutico suelen presentar valores de amortiguamiento comprendidos entre 0,3-0,8% a frecuencias muy diversas. Con el fin de imitar este tipo de estructuras y llevar a cabo pruebas analíticas y experimentales, se ha utilizado un utillaje flexible con un modo crítico dominante (ver Fig. 1). El utillaje consiste en una pieza única, siendo una masa sujeta por dos placas colocadas verticalmente que originan un modo de vibración principal. Gracias a la utilización de una placa base, se ha creado un módulo de unión atornillado que permite la introducción del VEM entre la base y el utillaje. El dispositivo lleva amarrada una pieza de aluminio en su parte superior para realizar mecanizados y comprobar la validez de las soluciones planteadas.

El sistema original ha sido simulado mediante el método de elementos finitos (FEM) y se han calculado diferentes configuraciones de montaje para amortiguar el sistema con el objetivo de identificar el caso que presenta una mayor rigidez dinámica y por tanto una mayor capacidad de corte.

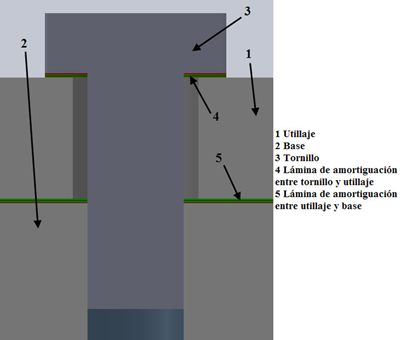

Los parámetros estudiados han sido los diferentes tipos (112 de 3M y Sylomer SR-850), grosores y colocaciones del VEM. Para ello, se han analizado diferentes montajes:

- Montaje I: sistema original sin lámina de amortiguación

- Montaje II: lámina de amortiguación 112 de 3M de 1 mm de espesor en la base

- Montaje III: lámina de amortiguación 112 de 3M de 1 mm en la base y en los tornillos de unión de utillaje y base

- Montaje IV: lámina de amortiguación 112 de 3M de 3 mm en la base

- Montaje V: lámina de amortiguación Sylomer SR-850 de 6 mm en la base

Las láminas de material viscoelástico introducidas en la base cubren toda la superficie salvo la zona cercana que rodea a los agujeros roscados. En el Montaje III, también se coloca la lámina de amortiguación entre los tornillos y el utillaje flexible (ver Fig. 2).

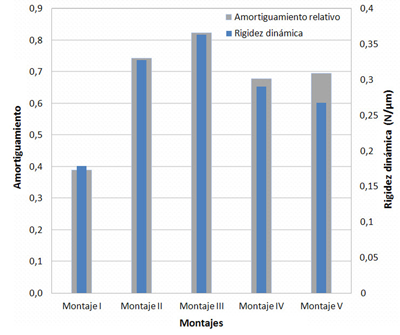

En las simulaciones se puede observar que el Montaje III presenta la mejor respuesta dinámica de todas, y los Montajes II y IV también muestran una mejora considerable. Por el contrario, el Montaje V aumenta el amortiguamiento estructural pero tiene una gran pérdida de rigidez, con lo que resulta similar al montaje no amortiguado.

Pruebas experimentales

Las simulaciones numéricas de los diferentes montajes realizados se han verificado experimentalmente. Para ello, se han comparado la rigidez dinámica obtenida experimentalmente con la calculada en las simulaciones. Finalmente se han llevado a cabo las pruebas de corte para comparar el límite de estabilidad entre el utillaje original y el amortiguado.

La respuesta experimental medida ha sido muy similar a la obtenida mediante las simulaciones excepto en el Montaje III. El VEM colocado debajo de los tornillos no trabaja correctamente debido a la excesiva precarga que sufre el polímero en este punto. Los resultados de la rigidez dinámica y amortiguamiento experimentales se resumen en la Fig. 3.

Todos los montajes estudiados mejoran la rigidez dinámica del utillaje, siendo el Montaje II el más adecuado, donde solo se introduce una lámina de amortiguación de 1 mm en la base. El aumento del espesor del VEM introducido disminuye la rigidez del sistema.

Para estudiar la capacidad de sintonización mediante la precarga introducida en los tornillos, se ha medido la rigidez dinámica del sistema con diferentes pares de apriete (270 Nm, 203 Nm y 135 Nm). Para ello se ha utilizado el Montaje II. El efecto del par de apriete en la respuesta dinámica del utillaje es insignificante.

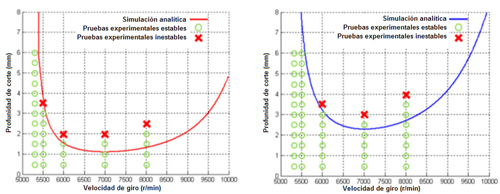

Para estudiar el efecto en la capacidad de corte al introducir el polímero en la unión, se han vuelto a montar el Montaje I y el Montaje II. Se han realizado planeados en una pieza de aluminio Al 7075 T6 con la herramienta HMKendu 902.60.020000.20 de 20 mm de diámetro, 2 filos y 30º de ángulo de hélice. Las pruebas se han realizado en concordancia, con una inmersión radial de 4 mm y un avance de 0,2 mm/diente. Las velocidades estudiadas han sido 5.300, 5.500, 6.000, 7.000 y 8.000 rpm.

Las estabilidades de corte simuladas con la dinámica de los dos montajes muestran un aumento muy importante de la capacidad de corte cuando se introduce el material viscoelástico en la base del utillaje. Los planeados realizados en el utillaje confirman este aumento de estabilidad. La correlación de las pruebas experimentales con los lóbulos de estabilidad simulados es muy precisa (ver Fig. 4).

Conclusiones

Las piezas esbeltas de paredes delgadas tales como cajeras o álabes presentan una gran limitación en la capacidad de corte debido a problemas de vibraciones, inherentes a la baja rigidez dinámica del sistema. Esta limitación se ha visto mejorada por la introducción de material viscoelástico en las uniones más cercanas al punto de corte.

Las simulaciones llevadas a cabo muestran una mejora en la respuesta dinámica del utillaje cuando se introduce material viscoelástico en su base, aunque este punto no sea el que presente la máxima energía de deformación en la vibración del modo crítico. La pérdida de rigidez estática no es significativa ya que la flexibilidad que presentan estas piezas es de por sí muy elevada.

La variación de la precarga de los tornillos o el aumento del grosor del polímero introducido en la base no mejoran en gran medida la dinámica del sistema. En estructuras donde la unión no es una parte importante de la flexibilidad global, la sintonización mediante la precarga de la unión no es viable. El aumento del amortiguamiento es suficiente para la mejora de la capacidad de corte.

Se ha demostrado la efectividad de la unión amortiguada, con pruebas experimentales que indican que se pueden obtener mejoras de la capacidad de corte en torno al 100% para cualquier velocidad.