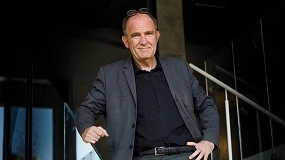

Entrevista a Cristina Capapey, gerente de Capapey

La automatización de la fabricación de ventanas es un proceso sin retorno dentro del sector. Para competir con garantías en el mercado cada vez es más necesario dar este paso. La firma zaragozana Capapey se dio cuenta de ello cuando se inició en la fabricación de ventanas de PVC, un mercado al alza. Con la ayuda de sus proveedores de sistemas, herrajes, maquinaria y gestión informática ha sabido optimizar mejor sus recursos y producción. De todo ello hemos conversado con Cristina Capapey, una de las gerentes de la empresa, junto a su hermana Natalia.

¿Cuál es la historia de Capapey, cuándo se inició su recorrido?

Nuestro padre, Manuel Capapey, comenzó a instalar persianas y fabricar alguna ventana de aluminio en el año 1974. Comenzó él solo, en un pequeño taller y sin saber cómo se fabricaba una ventana. Con los años, fue contratando personal y en 1992 adquirió una nave industrial en un polígono de Villanueva de Gállego (Zaragoza) para fabricar ventanas y distribuir a través de una tienda en el barrio de Las Delicias, de la capital aragonesa.

En el año 2002, tras su jubilación, sus hijas Natalia y Cristina continuamos con la empresa. En 2010 adquirimos una nave más amplia que adaptamos con las últimas innovaciones para mejorar la producción y logística. Hace siete años, con un taller auxiliar, comenzamos a fabricar ventanas de PVC. En ese momento, nuestra principal fabricación era aluminio, pero algunos clientes empezaban a preguntarnos por las ventanas de PVC, así que iniciamos la fabricación con este material.

En 2020, coincidiendo con el inicio de la pandemia, abrimos nuestra segunda tienda en Zaragoza, en la zona de Plaza San Francisco. Tres años después, adquirimos la maquinaria de corte y mecanización y centro robotizado.

De derecha a izquierda, Manuel Capapey, fundador de Capapey; sus hijas, Natalia y Cristina, y

Así, Capapey trabaja tanto con aluminio como con PVC. ¿Qué capacidad de producción tiene?

Sí, fabricamos ventanas de aluminio y de PVC, siempre a la vanguardia de las últimas novedades que salen al mercado. Sin embargo, en estos momentos el PVC está en auge y cada vez va a más. Ha pasado a ser nuestra principal fuente de fabricación, por encima del aluminio.

Cuando decidimos comenzar a fabricar ventanas de PVC, queríamos diferenciarnos con respecto al resto de fabricantes. Entonces, sólo había grandes empresas que fabricaban, todas, el mismo tipo de carpintería: marco de 70 con refuerzo. En aluplast encontramos lo que necesitábamos, perfiles con el sistema energeto, basados en la tecnología Powerdur. Son ventanas sin refuerzo metálico, con el refuerzo Powerdur incorporado en el perfil. Además, con el adhesivado de los vidrios en la hoja conseguimos una mayor rigidez. El hecho de que los perfiles llevaran el refuerzo incorporado nos facilitaba la fabricación, ya que eliminábamos el paso de atornillar los refuerzos en hoja y marco. Además, pocos perfiles de mercado en marco de 70mm pueden obtener los valores de Uf= 1.0 W/km2.

Así, conseguimos lo que estábamos buscando, fabricar nuestras ventanas de PVC con perfiles diferentes al resto de fabricantes. Nos consta que, hoy en día, seguimos siendo unos de los pocos fabricantes que hemos optado por esta diferenciación.

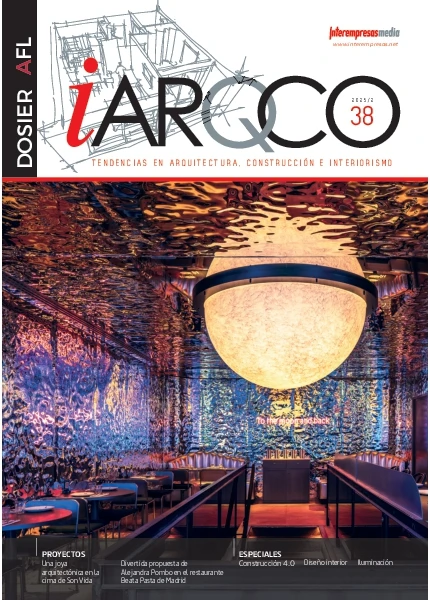

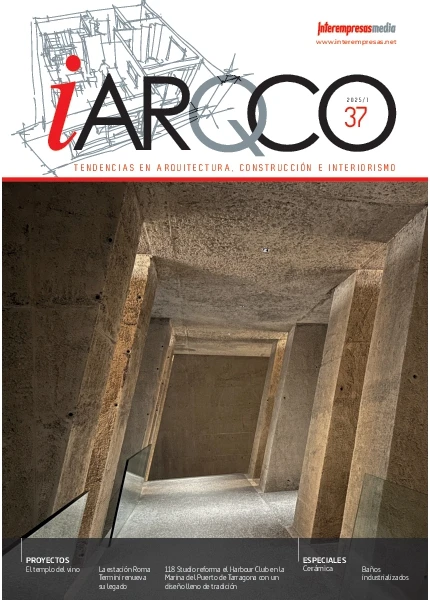

Mesa redonda celebrada recientemente en las instalaciones de Capapey, con presencia de representantes de la propia firma, de GesFácil, PTA Herrajes, aluplast y Daser Global.

Para optimizar su fabricación, Capapey ha tenido que reconvertir su manera de trabajar hacia una gestión automatizada de la producción. ¿Cómo se ha llevado a cabo este paso, qué ha necesitado la empresa para dar el salto, con éxito, a la automatización?

Efectivamente, hemos pasado de disponer de un taller auxiliar con una máquina de corte de doble cabezal, en la que todos los pasos eran independientes y necesitaban de una persona para realizar las tareas, a adquirir un centro de mecanizado Kaban, donde los perfiles salen cortados y mecanizados, preparados para soldar. Con este centro de mecanizado, hemos incorporado tres pasos cruciales que antes requerían más tiempo y trabajo. Tras la soldadura de doble cabezal, hemos introducido un cajón de limpieza con un brazo robotizado que limpia la soldadura en todas las caras del perfil.

Para llevar a cabo esta automatización hemos necesitado que Gesfacil ajustase todos los parámetros de los perfiles aluplast y los herrajes de PTA Herrajes en ambas máquinas, con lo que hemos conseguido unos ajustes de fabricación exclusivos para nuestra producción.

¿Qué efectos tangibles habéis experimentado con este cambio en la producción, qué comparación se puede hacer en cuanto al antes y el después del proceso?

En primer lugar, el tiempo de fabricación se ha reducido a la mitad. Al ser un proceso automatizado, la maquinaria realiza unos procedimientos concretos en la fabricación, mientras el personal humano del taller realiza otras tareas. Así, hemos podido optimizar todos los trabajos del taller, destinando el tiempo que las máquinas emplean para hacer el trabajo, a otras tareas que todavía requieren de personal humano.

En segundo lugar, se ha reducido la posibilidad del error humano y mejorado la calidad del producto final. Al no depender tanto del trabajo manual, la fabricación se resuelve con un mayor porcentaje de éxito y mejores acabados.

La gestión informática nos ayuda a conseguir que los procesos de fabricación sean más ordenados, controlando así los tiempos de cada tarea

Precisamente, en un proceso como el de la automatización de la producción, la informatización de toda la gestión es fundamental. ¿Cuál ha sido la labor de Gesfacil en este sentido?

Gesfácil es el principal valor para la automatización del proceso. Ellos han sido quienes han introducido en las máquinas los parámetros definidos por PTA Herrajes y aluplast.

La labor principal de Gesfacil ha sido automatizar los sistemas de cerramiento de ventanas mediante la informatización de toda la información relacionada con los herrajes específicos que puede llevar cada ventana. Gracias a esta automatización, Gesfácil permite que las configuraciones creadas en la oficina sean enviadas directamente al taller y, a partir de ahí, a las máquinas encargadas de la fabricación, lo que asegura que los parámetros establecidos sean ejecutados con precisión. Esto ha ayudado a reducir drásticamente los errores que antes surgían en el proceso manual y ha facilitado la gestión de las zonas de trabajo, optimizando tanto los tiempos de producción como los recursos empleados.

La conexión directa entre oficina y taller que ofrece Gesfácil garantiza que el flujo de trabajo sea más eficiente y que cada ventana fabricada cumpla con las especificaciones exactas del cliente, mejorando la productividad y la calidad del producto final.

En la implantación de una gestión informática para conseguir una producción optimizada, hay que tener en cuenta los proveedores con los que trabaja el fabricante. ¿Cómo se ha llevado a cabo, en este caso, la colaboración entre cada uno de estos actores - Daser Global, aluplast y PTA Herrajes- para integrar todas las opciones (maquinaria, perfiles y sistemas, herrajes) en la gestión informática?

La colaboración entre todos es importante para poder poner en marcha las máquinas adquiridas. Ha sido un trabajo en conjunto, en el que todos los colaboradores eran imprescindibles.

En primer lugar, Daser ha invertido muchas horas en nuestras instalaciones para el ajuste de las máquinas en cuanto a corte, mecanización de desagües, cerraderos o limpieza de soldadura. Cada parámetro tenía que estar metido en la máquina gracias a Gesfácil, para que, dirigido por PTA Herrajes y revisado por aluplast, el producto final cumpliera todos los requisitos marcados por ellos.

¿Qué beneficios, a corto plazo, se han conseguido con la automatización de Capapey y cómo se espera que estos evolucionen a medio y largo plazo? ¿Se han registrado mejoras en la eficiencia y la productividad?

El principal beneficio es el control absoluto de la producción: cada tarea tiene su tiempo establecido y así no hay desviaciones. Asimismo, no hay errores y la calidad del producto es mayor.

Hemos podido redistribuir el personal en nuestro taller, ampliando sus tareas, ya que la automatización ha absorbido tareas que anteriormente eran propias de ellos.

El encuentro entre los representantes de Capapey, GesFácil, PTA Herrajes, aluplast y Daser Global tenía como objetivo debatir acerca de las necesarias interacciones que deben darse entre distintos proveedores para conseguir un óptimo proceso de producción automatizada de ventanas.

Afrontar un proceso de automatización como el que ha seguido Capapey supone una inversión económica importante, pero es un paso necesario, precisamente, para obtener un beneficio también en este sentido. ¿Cómo la optimización de la producción permite recuperar esa inversión y obtener beneficio de ella?

Estos cuatro últimos años han supuesto grandes cambios para nosotros, todos con inversiones económicas y el riesgo que ello conlleva.

Como se ha comentado anteriormente, justo con la pandemia abrimos una tienda en el centro de Zaragoza, en un tiempo en el que los establecimientos comerciales debían estar cerrados.

Luego, con la subida del coste de la luz en 2022, invertimos en placas solares para conseguir un mayor ahorro energético.

El proceso de automatización de la producción también ha supuesto un esfuerzo económico muy importante para nosotros, pero desde el primer momento vimos que era el momento ideal para afrontar el cambio. Estábamos en un momento en el que nuestra producción de PVC estaba creciendo y el mercado cada vez lo pedía más. Creímos al 100% en la automatización para poder llegar y cumplir con nuestros clientes en plazos y calidad. De esta manera, hemos aumentado nuestra cartera de clientes; antes no hubiéramos podido hacerlo, ya que nuestra producción estaba encasillada. Ahora estamos fabricando pedidos a los que antes, por falta de capacidad, no podíamos asumir. Asimismo, también hemos aumentado nuestra plantilla en fábrica y de instaladores.

Todas estas inversiones, han sido con capital propio. Por desgracia, la administración pública no nos ha ayudado con ningún tipo de subvención económica, ni tampoco para la gestión de contratos laborales del nuevo personal.

¿Qué peso han tenido sus proveedores en el éxito de una puesta en marcha tipo ‘llave en mano’ como la realizada por Capapey?

Todos nuestros proveedores han estado ayudándonos con los problemas que han podido surgir hasta ahora. La puesta en marcha es un proceso en continua mejora. Todo es nuevo y hay que ajustar, revisar, mejorar… Estamos en un proceso de mejora continuo y ellos nos ayudan en este proceso.

¿Qué consejos daría a otras empresas que se plantean dar el salto a la automatización de la producción?

Lamentablemente, la empresa pequeña no dispone de ayudas públicas para la compra de maquinaria nueva. Todo tiene que ser con capital propio de la empresa y conlleva un esfuerzo importante para una empresa familiar como la nuestra. Sin embargo, si no das el salto, te quedas atrás y la competencia te supera. Nosotros creemos en nuestro producto y sabemos que con la automatización tiene futuro.