Comedores para la factoría de SEAT Zona Franca · Barcelona · 1953-1956

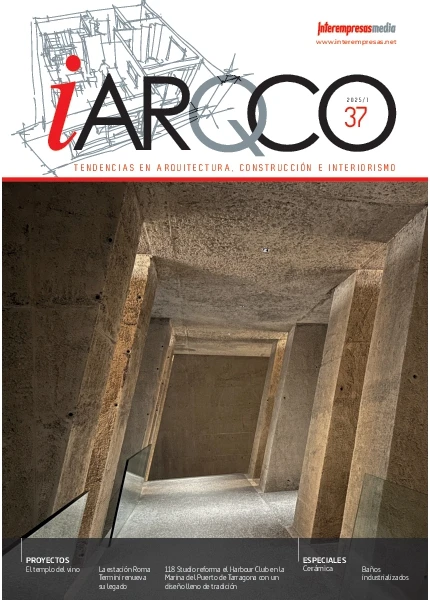

Albert Crispi Brillas

Arquitecto y doctorando por la ETSAB y PDI y miembro del grupo de investigación GRHED (Grup de recerca en història i estudis de Disseny) en EINA

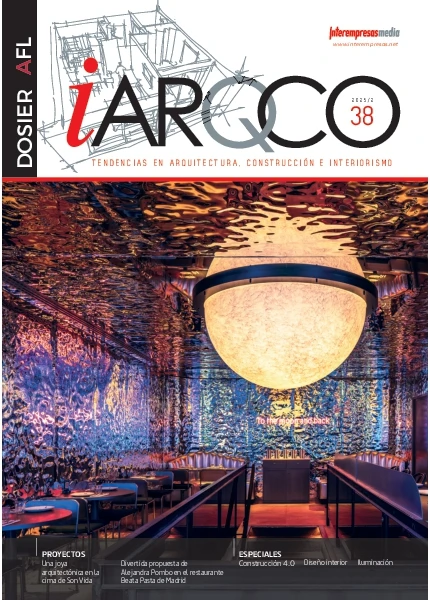

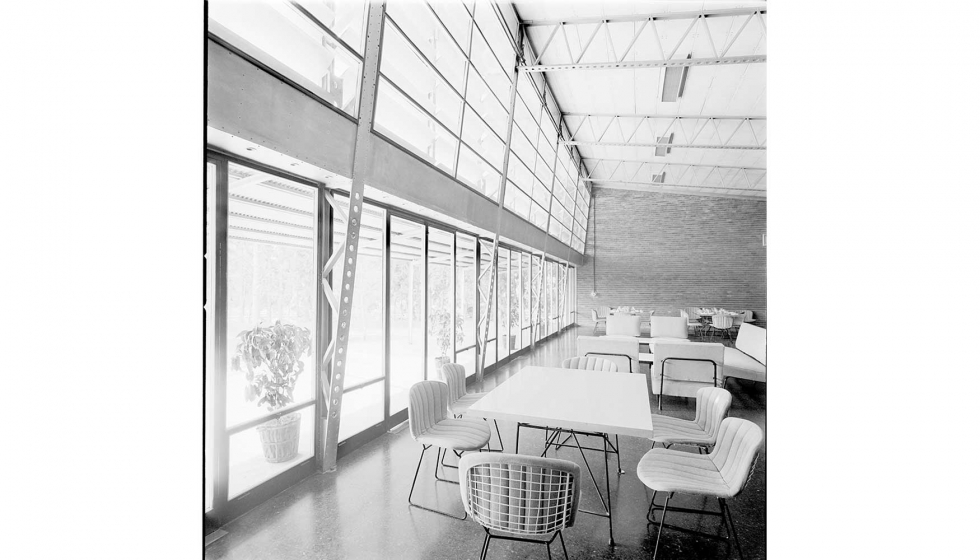

Interior de uno de los pabellones de los comedores de SEAT en la Zona Franca. Autor Francesc Català-Roca. Arxiu Fotogràfic COAC. 1956.

César Ortiz-Echagüe, que sólo hacía dos años que había finalizado en la ETSAM unos estudios de arquitectura centrados en la formación clásica de las proporciones y la tradición, se asoció con Manuel Barbero y Rafael de la Joya, de más edad y experiencia, que habían colaborado recientemente en la construcción de las instalaciones de las bases militares estadounidenses en España.

El proyecto se planteó desde su inicio a partir de la distribución de varios pabellones diáfanos, ligeros, abiertos al exterior, rodeados de jardines y conectados entre sí. Aparte de la resolución programática que requería el hecho de poder servir 2.000 comidas en dos turnos a diario, los arquitectos querían proyectar un entorno que proporcionase un ambiente agradable mediante su relación con la naturaleza, la vegetación, el aire y el sol, en contraste con el trabajo monótono en las líneas de montaje de SEAT.

Imagen interior de los comedores en la actualidad. Imagen: Albert Crispi.

Los arquitectos, influidos por la capacidad de industrialización y prefabricación de la arquitectura americana del momento, y especialmente por la capacidad que mostraba Richard Neutra1 de armonizar los edificios con la naturaleza, quisieron plantear una “construcción perfecta”, normalizada y prefabricada2 que combinara la búsqueda de nuevas soluciones plásticas y constructivas, y que permitiera a su vez demostrar la capacidad técnica de SEAT.

“Si la arquitectura quería seguir el ritmo de los tiempos, si deseaba adquirir un sentido social, dejando ser un arte de minorías, resultaba absolutamente necesario que supiera incorporar las fabulosas posibilidades de la nueva era industrial, en especial con la fabricación en serie. Para eso resultaba necesario adaptar los sistemas constructivos a los nuevos materiales: hierro, cristal, hormigón, aluminio... y los nuevos métodos de producción.” 3

1 Entrevista personal a César Ortiz-Echagüe. 19 de agosto de 2015.

2 Presencia americana: “Made in USA”. Jaime Sepulcre Bernad. Artículo para el congreso “Los años 50: La arquitectura española y su compromiso con la historia”. 16-17 de marzo de 2000 en Pamplona.

3 Pozo JM. César Ortiz-Echagüe a Barcelona. Barcelona: COAC, 2000.

Pero la realidad española de principios de los años 50 del siglo XX, les situaba en una fuerte autarquía económica y cultural, una alta inflación, baja inversión en la mecanización de las obras, restricciones en el uso del acero4 para la construcción o mano de obra poco cualificada. Estos hechos hacían muy complicado intentar alcanzar las construcciones que los arquitectos veían en las revistas internacionales.5

En 1953, Carlos de Miguel mostraba así esta incapacidad para afrontar un reto parecido al de los comedores: “Neutra se funda en una técnica industrial perfecta, la misma que hace los aviones, los coches, las revistas Ilustradas y tantas cosas más que nos llegan de los Estados Unidos con una perfección realmente sorprendente, que se suele pretender inútilmente imitar... intentar algo de esto en España sería ir derechos al fracaso”. 6

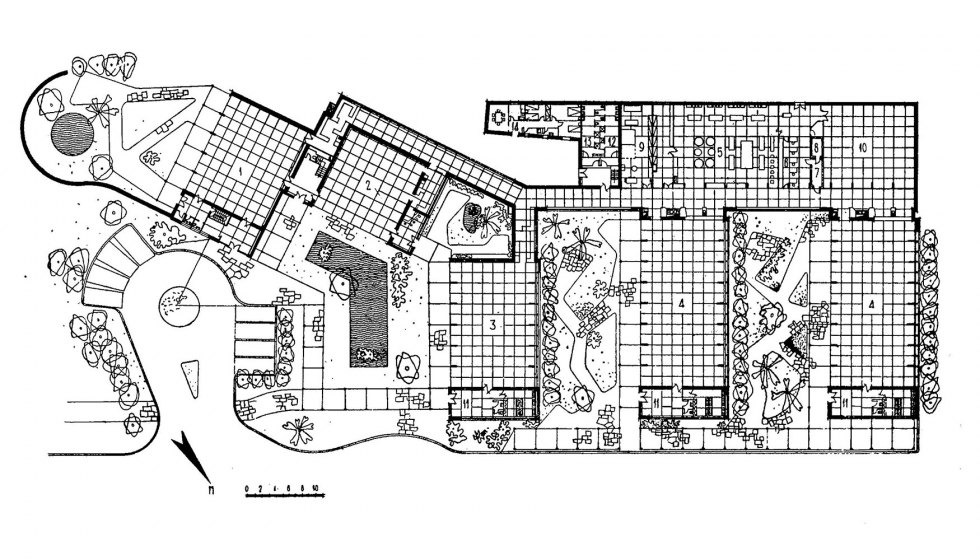

Finalmente, el edificio se planteó a partir de 6 pabellones. Uno para el comedor de los invitados, uno para los ingenieros, 3 para los trabajadores y uno para la cocina, almacén y otras funciones. Todos ellos, conectados con un pasillo lateral e intercalados con patios ajardinados que quedaron enmarcados con porches que permitían su recorrido perimetral.

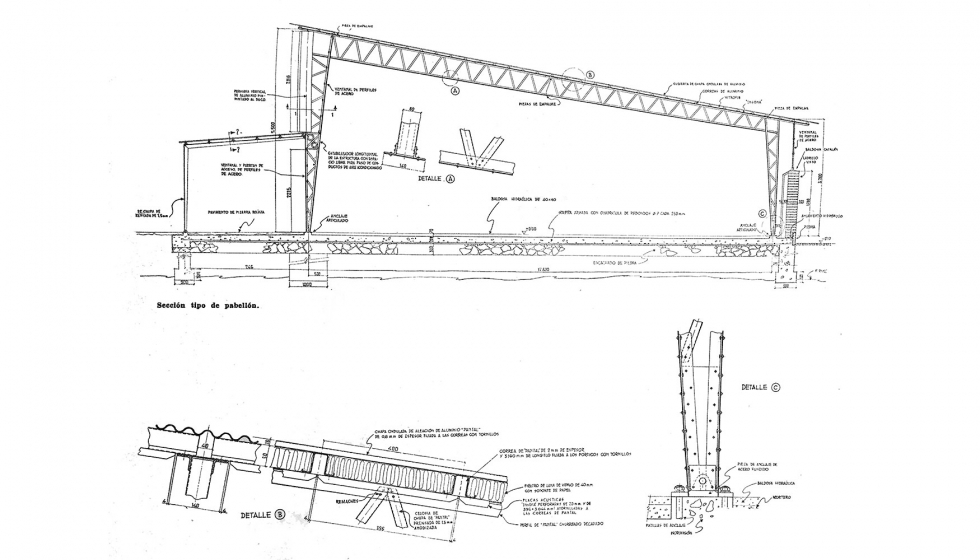

Planos del proyecto. Sección transversal tipo y detalles constructivos. *

4 “Reglamento para aplicación del Decreto sobre restricciones del hierro en la edificación de 11 de Marzo de 1941”

5 Artículo de Alomar en Cuadernos de arquitectura, número 11-12.

6 Revista Nacional de Arquitectura. Artículo sobre “Oficina de una compañía de seguros” en Los Angeles. De Richard Neutra.

La planta general del proyecto se resolvió a partir de un módulo de 1,60 x 1,60 metros, que permitió la organización regular de todos los elementos a partir de sus múltiples. Así, la estructura principal se resuelve a base de pórticos paralelos de 12,80 metros de longitud, separados 3,20 metros, donde se sitúan las correas de la cubierta. El módulo se dividió entre 2 (0,80 m) para ordenar la carpintería interior y exterior y entre 4 (0,40 m) para los pavimentos y los techos de placas de escayola.

Plano de planta en el que se aprecia la disposición de los pabellones que acogen los comedores.*

El plan constructivo inicial se topó con una primera dificultad: la poca resistencia mecánica del terreno, que implicaba la ejecución de pilotes para soportar una hipotética estructura de hormigón o acero, igualándose así el coste de ambas. César Ortiz-Echagüe lo comentó con su padre, que había fundado y aún dirigía la empresa CASA (Construcciones Aeronáuticas S.A.), donde fabricaban aviones con aluminio, y éste le sugirió la idea de resolver la estructura con este material. Así, le puso en contacto con los técnicos de la empresa, que comprobaron que, a pesar del elevado coste del aluminio7, el resultado final sería más económico, pues permitía una cimentación a base de una simple losa flotante sobre el barro de los terrenos de la Zona Franca.8

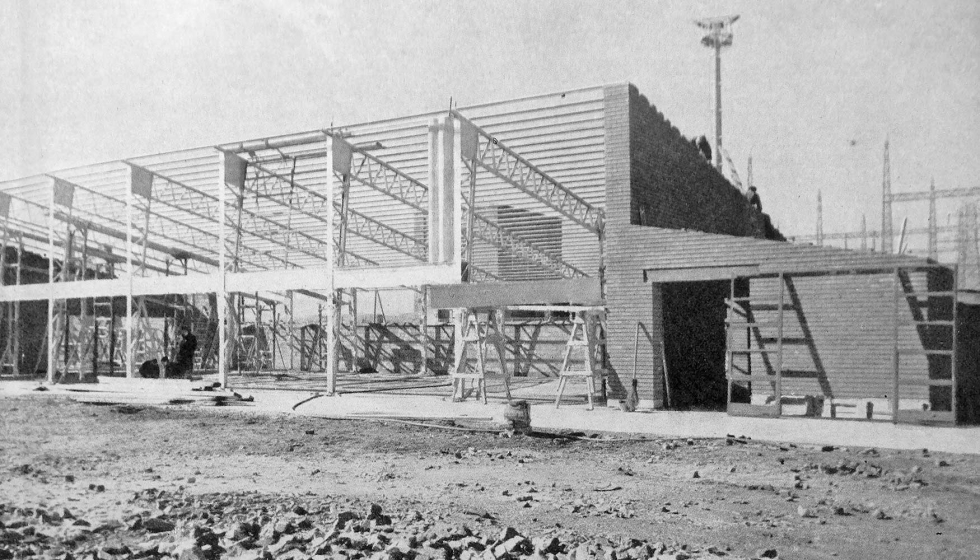

Vista exterior de uno de los pabellones en obras. Imagen publicada en Informes de la Construcción, núm. 79. Autor desconocido.*

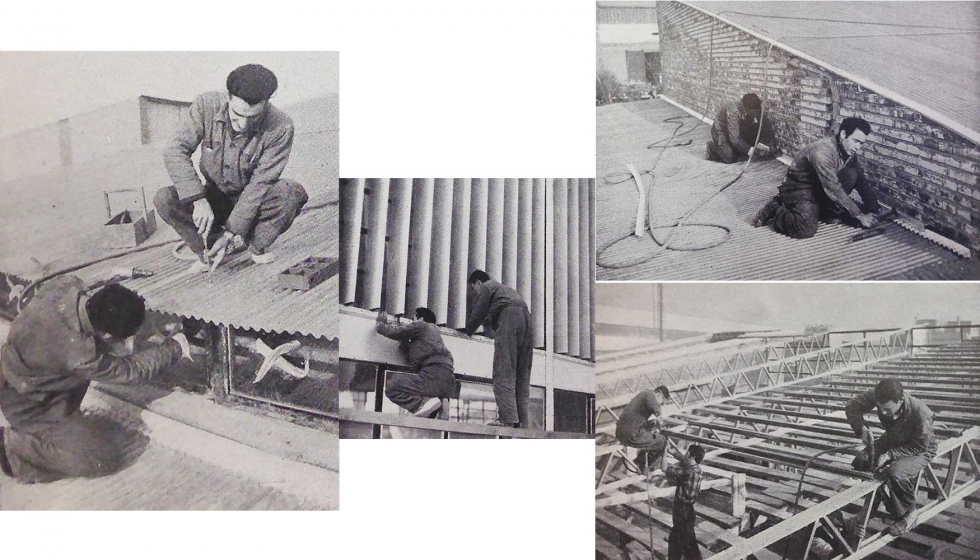

Se eligió el aluminio Pantal (UNE 38.334)9, que se utilizaba para fabricar los hidroaviones, muy resistente a las sales marinas y la corrosión, de fabricación nacional y soldable. Para la estructura, que se dejó vista, se utilizaron las vigas alveolares de chapa plegada de 1,50 mm de espesor que se utilizaban para el fuselaje del modelo Aviocar, mientras que para la cubierta se eligieron unas chapas onduladas de sólo 0,80 mm de espesor, iguales a las del fuselaje de los hidroaviones Junkers 52 de CASA10, remachadas entre sí, solapadas y fijadas a unas correas en forma de omega mediante tornillos, situadas perpendiculares a la estructura principal, y que tenían una doble función estabilizadora y de apoyo del techo.

Detalle de una de las rótulas que permiten el encuentro entre la cubierta de aluminio y los cerramientos de obra. Foto: Albert Crispi.

7 Cabe destacar que la industrialización masiva de aluminio no empieza hasta el 1952, cuando Manufacturas Metálicas Madrileñas y la canadiense Alcan Limited construyen la planta de Alicante y que, en ese momento, la prioridad era todavía la industria militar.

8 Entrevista personal a César Ortiz-Echagüe. 19 de agosto de 2015.

9 El Aluminio Pantal tiene una densidad de 2,70 Kg/mm3, una resistencia a tracción de 2,90 Kg/mm2, un límite elástico de 23 Kg/mm2 y un estiramiento del 9%.

10 Ortiz-Echagüe, C. arquitecte. (2018). Mirando hacia atrás / César Ortiz-Echagüe, arquitecto. Editor: José Manuel Pozo. Pg 18.

Los pórticos principales se tuvieron que disponer articulados, mediante un bulón en los puntos de anclajes con otros materiales, dejando así un pequeño juego que evitara las consecuencias de las dilataciones del aluminio.

La fabricación y el montaje de la estructura y la cubierta se llevó a cabo en los talleres de CASA de Getafe, se trasladó en tren hasta Barcelona, y finalmente, ‘simplemente’ se ensambló como si de un avión se tratara. El resultado fue que el peso de la estructura completa se quedó en tan solo 7 Kg/m2 (143 Kg por cada pórtico principal), y de 10,30 Kg/m2 respecto la totalidad del proyecto.

Imágenes del montaje de la cubierta y de la fachada. Publicadas en Informes de la Construcción, núm. 79. Autor desconocido.*

“Tuvimos que estudiar, resolver y casi inventar todos los detalles arquitectónicos, hasta el más pequeño. Nada podía ser convencional. Aquello fue un aprendizaje maravilloso y un esfuerzo inmenso.”11

Los pabellones son de una sola planta, con la cubierta resuelta a una pendiente, quedando una fachada principal de mayor altura, y dispuesta con grandes ventanales intercalados entre los pórticos estructurales de aluminio, que se dejan vistos. La superficie acristalada queda protegida de la radiación directa del sol mediante porches en las zonas bajas y lamas en las zonas altas. La fachada opuesta, de menor altura, se resuelve con una única apertura longitudinal, de altura reducida, con la intención de favorecer la ventilación cruzada.

Así, el diseño de la composición de las fachadas de los pabellones queda definido por el ritmo que impone la posición vertical de los pórticos estructurales vistos cada 3,20 metros, y la disposición de una riostra horizontal a 2,50 metros del suelo, formada por un cajón de aluminio plegado que a su vez incluye el paso de la climatización y los huecos de salida de ésta.

"Aluminio: ligereza y actualidad. Ladrillo: cerramiento y tradición. Ambos tratados con el máximo respeto, sin revestimientos que desvirtúen su valor estético. Siempre independientes, sin mezclarse. El único enlace que nos hemos permitido entre ambos ha sido el cristal, que los une sin desvirtuarlos."12

11 Ortiz-Echagüe, C. (2001). Cincuenta años después.

12 Extracto de la revista Cuadernos de Arquitectura, núm. 28.

En la zona baja de las fachadas principales encontramos dentro de cada módulo de 3,20 m, un total de 4 unidades de carpinterías de hierro, de las cuales 2 son fijas divididas en 5 partes y 2 practicables. En cambio, en la zona alta, este mismo módulo se divide en dos partes, y se ubican 6 líneas de carpinterías horizontales que se disponen en la parte interior de la misma riostra, y a la vez, con la inclinación necesaria para que el encuentro con la cubierta se realice a 90º. De las 6 líneas, encontramos 5 fijas y la superior practicable, que se puede abrir mediante una simple manivela, permitiendo evacuar el aire caliente del interior mediante circulación cruzada.

Las carpinterías se montaron con vidrio sencillo sobre perfiles laminados del tipo L de 4x2,5 cm, L de 4x4 cm. y U de 5x2,5 cm con acabado pintado negro y junquillos de madera pintados de blanco. Los tiradores de las balconeras son simples redondos de acero lisos soldados, mientras que los tiradores de las puertas de acceso a los pabellones son el diseño de madera utilizados y diseñados por Fisac para el edificio principal del conjunto de la Zona Franca.

Para proteger del sol las zonas superiores de las fachadas principales, se fabricaron unas lamas a base de chapa de aluminio en forma de ala de avión, que medían 2,80 x 0,34 metros, y que se situaron en posición vertical para las fachadas Sur / Este y horizontales para las orientadas a Sur. Se podían accionar mecánicamente desde el interior, utilizando los mismos sistemas que utilizaban los aviones para los trenes de aterrizaje, permitiendo regular su posición con un solo botón.

El sistema de lamas fue patentado y comercializado por CASA, siendo éste un claro ejemplo de que la colaboración entre empresas y arquitectos puede tener resultados viables económicamente y de fomento de la innovación.

Sistema de lamas verticales para protección solar, fabricados a base de chapa de aluminio enforma de ala de avión. El sistema fue patentado por CASA. Foto: Albert Crispi.

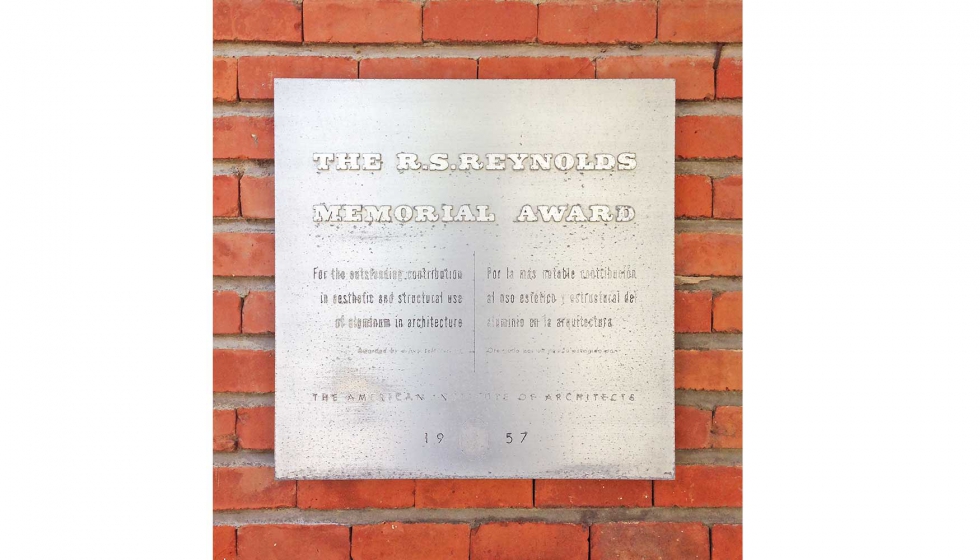

El edificio tuvo un notable reconocimiento mediante su publicación en múltiples revistas especializadas13 e incluso obtuvo el primer premio Reynolds, organizado por el American Institute of Architects, al mejor edificio construido que hubiera utilizado el aluminio como elemento básico de su estructura, cerramientos o acabados. Aquel año optaron al premio 86 edificios de 19 países diferentes, siendo el de los comedores el único español.

El jurado, presidido por Mies van der Rohe14, destacó en el acta de los premios: “Demostrar imaginación creadora en el uso del aluminio, desde el punto de vista estructural y estético, que promueva el futuro desarrollo de éste en la construcción.”15

Placa conmemorativa del primer premio Reynolds, otorgado a la obra por el American Institute of Architects. Foto: Albert Crispi.

Los arquitectos fueron a EE.UU. a recoger el premio, donde les recibió Mies van der Rohe y pudieron conocer a Frank Lloyd Wright, Richard Neutra, Eero Saarinen, José Luis Sert. Además, pudieron visitar algunas de sus obras americanas, consolidando así las ideas arquitectónicas que posteriormente les permitieron proyectar las filiales de SEAT en Barcelona, Madrid o Sevilla.

El diseño y la construcción de los comedores y la búsqueda de una imagen de modernidad que iba claramente por delante de las posibilidades constructivas y técnicas del momento, supuso un evidente reto y, por lo tanto, un campo abonado para la innovación, demostrando que la arquitectura para la industria fue un terreno ideal para la experimentación, pues tenía los medios y no tropezaba con los prejuicios y cortapisas inherentes en otras tipologías.

13 Se publica en Cuadernos de Arquitectura, núm. 28, Informes de la Construcción números 79 y 90, L’Architecture d’Aujourd’hui, núm. 73, Revista Nacional de Arquitectura, núm. 179 o Arquitectura.

14 Jurado también compuesto por Willem M Dudok, George B. Cummings, Edgar I. Williams y Percil Goodman.

15 Ediciones, T6. (1999). Comedores de la SEAT; [Barcelona 1953-1956] /Ortiz-Echagüe, Barbero y de la Joya.

Bibliografía

- Ortiz-Echagüe, C. (2001). Cincuenta anños después.

- Ediciones, T6. (1999). Comedores de la SEAT: [Barcelona 1953-1956] /Ortiz-Echagüe, Barbero y de la Joya.

- Comedores de una fábrica española de automóviles. (1956). Informes de La Construcción. Número 79.

- Ortiz-Echagüe, C. arquitecto. (2018). Mirando hacia atrás / César Ortiz-Echagüe, arquitecto. Editor: José Manuel Pozo.

- Manuel, J. M. (2000). César Ortiz-Echagüe en Barcelona.

- Sepulcre-Bernad, J. (2000). Los comedores de la SEAT: aterriza el aluminio.

- Monteys, X., Catalunya. Direcció General d’Arquitectura i Habitatge, & Escola Tècnica Superior d’Arquitectura del Vallès. Comissió de Cultura. (1987). L’Arquitectura dels anys cinquanta a Barcelona.

- Segura, I. (2010). La modernitat a la Barcelona dels Cinquanta: arquitectura industrial.

- Azpilicueta, E. (n.d.). La construcción de la arquitectura de postguerra en España (1939-1962).

- Fundación Docomomo Ibérico. (2005). La arquitectura de la industria, 1925-1965: registro Docomomo Ibérico.

- Cuadernos de arquitectura. (1944).

- Revista nacional de arquitectura. (1941).

- Sobrino, J. (1996). Arquitectura industrial en España, 1830-1990.

* Imágenes reproducidas de: Barbero Rebolledo, Manuel; Rafael de la Joya Castro; César Ortiz-Echagu¨e; R. Valle Benítez. 1956. “Comedores de la fábrica SEAT en Barcelona”, Informes de la Construcción 79, pp. 10-19, CSIC.