"El objetivo del proyecto Fibergreen es incorporar materiales sostenibles como los biocomposites de alto rendimiento en la fabricación de Componentes de Carrocería (BiW) con acabado estético"

Entrevista a Nerea Romero, innovation manager de Igestek Increase & Win

La noche del 10 de abril marcó un hito significativo en el sector del plástico con la celebración de la segunda entrega de los Premios SIR by Raorsa, un evento que ha estado en proceso durante dos años y que culminó con éxito en el Hotel Meliá Valencia. Los Premios SIR, que destacan la sostenibilidad, la innovación y el reciclaje, son una iniciativa crucial en un momento en que el mundo busca soluciones para los desafíos ambientales y económicos. En la categoría de 'Desarrollo de Biomaterial Plástico' e l primer premio fue otorgado a Nerea Romero Burgos de la empresa Igestek Increase Win S.L.U. por su proyecto Fibergreen, reconocido como el 'Mejor proyecto de desarrollo de piezas inyectadas con materiales sostenibles'.

¿Podría describir brevemente el producto o solución por el que su empresa ha sido premiada en las categorías de sostenibilidad, innovación o reciclaje?

El Proyecto Fibergreen es un proyecto apoyado por la Diputación Foral de Bizkaia dentro del Programa 2i, y su objetivo principal es la incorporación de materiales sostenibles como los biocomposites de alto rendimiento, o también llamados Green Composites, en la fabricación de Componentes de Carrocería (BiW) con acabado estético, utilizando para ello procesos automatizados que permitan obtener productos de calidad con una alta productividad y eficiencia.

¿Cuáles son las características principales que hacen que este producto/solución sea innovador y sostenible?

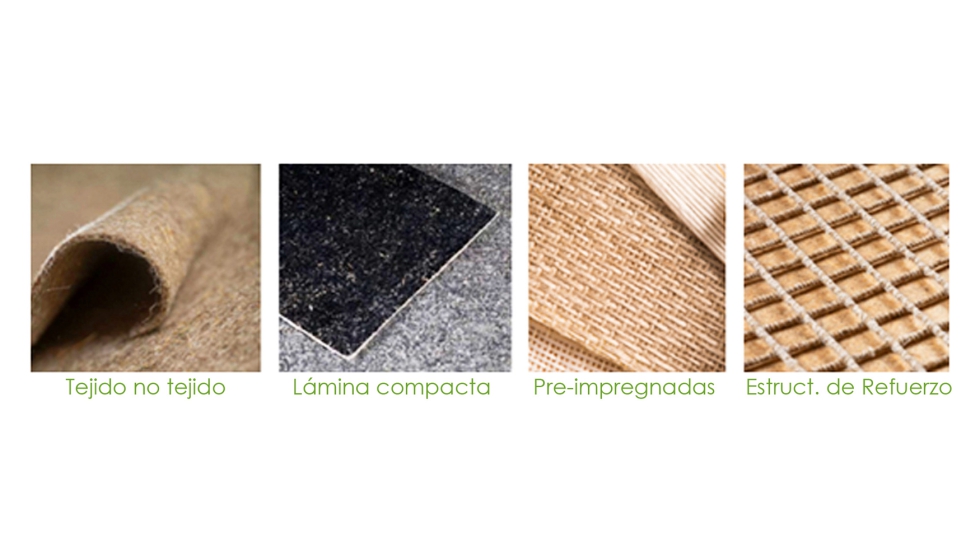

En este proyecto hemos centrado la actuación en composites que se caracterizan por estar formados por una matriz polimérica termoplástica reforzada con fibras naturales como el lino, el kenaf o el cáñamo. Una fibra natural como el lino es alrededor de un 40% más ligera que la fibra de vidrio y un 20% en comparación con la fibra de carbono, lo que hace de estos compuestos unos candidatos excepcionales para el aligeramiento. Se pueden encontrar con distintas arquitecturas en función de su aplicación; tejido no tejido, lámina compacta, fibra larga tejida, pre-impregnados y hasta estructuras de refuerzo.

Los materiales compuestos de origen natural han existido desde hace décadas, pero no es hasta estos últimos años cuando están cogiendo más presencia en el mercado ya que se están desarrollando nuevos conceptos de compuestos para ser transformados mediante procesos más automatizados, como el moldeo por compresión y el moldeo por inyección, aumentando así su cadencia de producción y haciéndolos más accesibles para el mundo industrial.

No es muy frecuente la aplicación de los biocomposites en piezas que tengan que cumplir requerimientos críticos, ya que implica muchos retos a nivel de producto. El proyecto Fibergreen aplicar este tipo de materiales a una pieza de BiW, en concreto a una aleta trasera de automóvil. Las aletas traseras son elementos estéticos que a su vez mejoran la aerodinámica del vehículo y hacen que éste sea más estable. Actualmente para los automóviles de serie las aletas se fabrican en acero como el resto de la carrocería, pero para el mundo del motor sport (automóviles de competición), estos componentes se fabrican en fibra de carbono por su ligereza mediante procesos artesanales como el laminado o la infusión.

Nerea Romero, innovation manager de Igestek Increase & Win recogiendo el premio.

¿Qué inspiró a su empresa a desarrollar este producto/solución en particular?

Desarrollar una industria ecológica basada en materiales renovables, tecnologías sostenibles y procesos óptimos con bajo impacto ambiental es un objetivo fundamental, pero sigue siendo un desafío considerable por lograr. En este sentido, desde 2020 en Igestek hemos definido una Línea de Desarrollo de Economía Circular, trabajando en proyectos que ayuden a conseguir dicho objetivo. En ese afán por mantener una alta actividad investigadora y así ofrecer servicios más sostenibles y de base tecnológica a nuestros clientes, nos ha llevó a acometer el proyecto Fibergreen.

Proyecto Fibergreen.

¿Podría describir el proceso de desarrollo de este producto/solución desde la concepción hasta su implementación?

Una vez concluida esta etapa se procedió a realizar las pruebas de fabricación de los demostradores finales y por último la etapa de ensayos, con el objetivo de validar todo el trabajo previo realizado.

¿Hubo algún desafío notable durante el proceso de desarrollo y cómo lo superaron?

¿Tiene una aplicación comercial?

Las posibilidades de uso de este tipo de materiales más respetuosos con el medioambiente son enormes. En nuestro caso, lo hemos enfocado a un componente exterior de carrocería de automóvil, pero en realidad lo que hemos hecho es obtener conocimiento para desarrollar componentes aligerados y sostenibles de mayor valor añadido. Por otra parte, estos materiales y tecnologías son de gran aplicación en muchas funciones del vehículo, y también en otros sectores, no solo del mundo del motor, sino en sectores como el aeronáutico, el ferroviario o el deportivo, entre otros.

¿Podría ofrecer una visión general de su empresa, su misión y valores relacionados con la sostenibilidad y la innovación?

Igestek es una empresa de desarrollo de proyectos tecnológicos, especializada en Soluciones de Aligeramiento con plásticos y composites. Integramos diferentes procesos de fabricación híbridos, con una alta especialización en la fabricación de componentes de material compuesto. Nuestro negocio se basa en proporcionar dichas soluciones de aligeramiento a la industria de la automoción y aeroespacial con el fin de optimizar recursos y reducir el peso de los vehículos. Estas soluciones están basadas en materiales compuestos termoplásticos, estos se caracterizan por ser aptos para el reciclaje, recuperación y reutilización, y sus procesos de fabricación son mucho más eficientes en comparación con los compuestos termoestables tradicionales que utilizan procesos artesanales.

A lo largo de los años hemos trabajado en proyectos a favor de la transición hacia la economía circular y minimizando el impacto ambiental de los productos. Trabajamos desde la fase de ingeniería utilizando herramientas como el diseño generativo, optimización topológica, software de simulación de procesos e incorporando tecnologías como la fabricación aditiva. Utilizamos materiales sostenibles (biopolímeros, composites reforzados con fibras naturales, materiales reciclados) y diseñamos procesos de fabricación eficientes, así como los utillajes necesarios para ello. Además, la empresa es consciente de la inminente necesidad de desarrollar nuevas técnicas de revalorización de componentes de materiales compuestos que permitan una recuperación real del material. Por este motivo, en los últimos años la empresa se ha centrado en el campo del reciclaje mecánico de materiales compuestos y su posterior revalorización para la fabricación de nuevos componentes.

Asimismo, desde sus inicios, la empresa ha sido muy activa en el campo de la investigación y el desarrollo, por lo que en 2020 conseguimos el sello de pyme Innovadora y lo mantenemos hasta el día de hoy.

¿Qué opina de que existan premios como los SIR de Raorsa, creados por una empresa?

Por nuestra parte como galardonados, es un elemento motivador que reconozcan y que pongan en valor nuestro trabajo y nuestro esfuerzo, además, da visibilidad a proyectos interesantes de gran aplicación en la industria que de otra forma pasarían desapercibidos.