El vidrio en la fachada. Patologías y soluciones

Olga Sisques. Ariño Duglass - Máster en Fachadas Ligeras UPV-EHU - UPC

01/03/2021Este artículo es un resumen del Trabajo Final de Máster (TFM) del Máster de Fachadas Ligeras de la Universidad del País Vasco UPV-EHU, desarrollado en el curso 2019-2020, del cual Xavier Ferrés fue tutor.

El vidrio, por su transparencia, facilidad de montaje y durabilidad, es hoy en día un material imprescindible en la fachada.

Para poder responder a las exigencias, cada vez mayores, en cuanto a aspecto visual, dimensiones, seguridad, sostenibilidad y confort, la industria de fabricación y transformación de vidrio arquitectónico ha tenido que desarrollar toda una serie de procesos cada vez más sofisticados. La complejidad de estas manufacturas, unida a la variedad de tipologías de vidrios y al gran volumen de producción hacen que sea inevitable la aparición de defectos de diferentes niveles e impacto.

Roturas por impacto por cuerpo duro, distorsiones, anisotropías o diversas patologías son problemas que pueden afectar al vidrio en fachadas.

Por otra parte, un mal diseño de la solución constructiva, una elección errónea del vidrio y una manipulación y puesta en obra inadecuadas pueden dar lugar a graves y costosas consecuencias.

Rotura de vidrio en edificios

La rotura del vidrio en la fachada viene determinada por las propiedades mecánicas del material en cuanto a resistencia y fragilidad; el vidrio sodocálcico empleado en arquitectura tiene una gran resistencia a esfuerzos de compresión, pero su resistencia a la tracción es muy inferior a la resistencia teórica debido a las microfisuras que presenta en sus cantos y en su superficie.

El patrón de rotura dependerá del tipo de vidrio empleado. Así, mientras el vidrio recocido rompe en trozos grandes con aristas cortantes, el vidrio templado lo hace en pequeños fragmentos que pueden caer fácilmente, lo que dificulta el análisis de su rotura e implica un riesgo si cae desde una altura elevada. El vidrio laminado, en caso de rotura, ya sea recocido, templado o termoendurecido, permanece adherido a la lámina proporcionando mayor seguridad y permitiendo el análisis de la rotura.

El diseño de la solución constructiva debe hacerse atendiendo a criterios de seguridad para evitar accidentes como cortes y caídas al vacío, teniendo en cuenta el comportamiento del vidrio post-rotura y evaluando los riesgos en caso de que ésta ocurra.

Causas de rotura

- Espesor del vidrio insuficiente para resistir las cargas a las que está sometido. Para evitar roturas o deformaciones elevadas es importante hacer un correcto dimensionado del vidrio, según su geometría, las cargas a aplicar, la composición del vidrio y las condiciones de apoyo. No obstante, los valores de resistencia (minorados) y cargas (mayoradas) son estadísticos, por lo que siempre habrá un riesgo de rotura inherente debido a la fragilidad del material.

- Tensiones y deformaciones provocadas por la carpintería o el montaje del vidrio.

- Impacto. Puede ser intencionado o accidental y por cuerpo blando o duro. En este punto se incluyen los golpes que pueda recibir el vidrio durante el proceso de transformación, transporte, manipulación, montaje y mantenimiento que pueden deteriorar la superficie o el canto del vidrio, generando un punto débil, posible origen de roturas posteriores.

- Choque térmico.

- Inclusiones por sulfuro de níquel que causan la rotura espontánea del vidrio.

1. Roturas por choque térmico

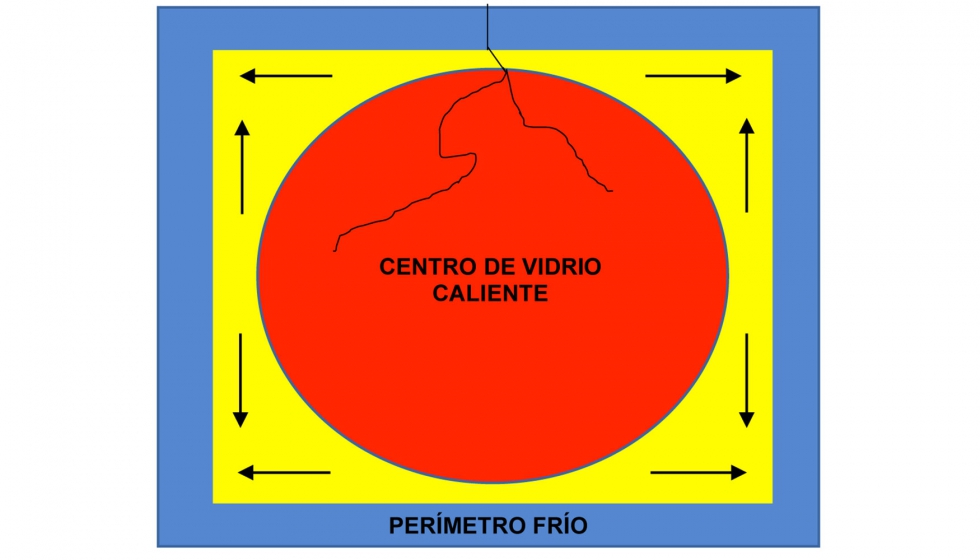

El vidrio sodocálcico, como la mayoría de los materiales, se dilata al aumentar su temperatura. Si dos zonas contiguas en la superficie de un vidrio tienen diferente temperatura tendrán diferente dilatación; esto genera unas tensiones que podrían llegar a superar la resistencia mecánica del vidrio y provocar su rotura.

Este tipo de roturas comienzan normalmente en el canto porque suele estar más frío por la inercia del edificio y la carpintería y porque está protegido de la radiación solar; además, en los cantos puede haber microfisuras que reducen la resistencia del vidrio. Las roturas por choque térmico son fácilmente identificables ya que presentan un patrón de rotura característico; comienza en el canto del vidrio y es perpendicular al mismo. La línea de rotura se puede bifurcar en múltiples líneas dependiendo del nivel de tensión que la ha generado.

Podemos clasificar los factores que elevan el riesgo de roturas por choque térmico como:

- Factores ambientales o de entorno: orientación, amplitud térmica, clima, intensidad solar, diferencia de temperaturas entre exterior e interior, humedad.

- Factores arquitectónicos: inclinación, sombras exteriores, obstáculos interiores, estores, tipo de carpintería, radiadores o fuentes de aire acondicionado.

- Factores relacionados con el vidrio: composición, dimensiones, tratamiento, estado de cantos, absorción energética.

El riesgo de rotura por choque térmico se reduce si los cantos están bien pulidos y, más drásticamente, mediante el tratamiento térmico del vidrio (templado o termoendurecido).

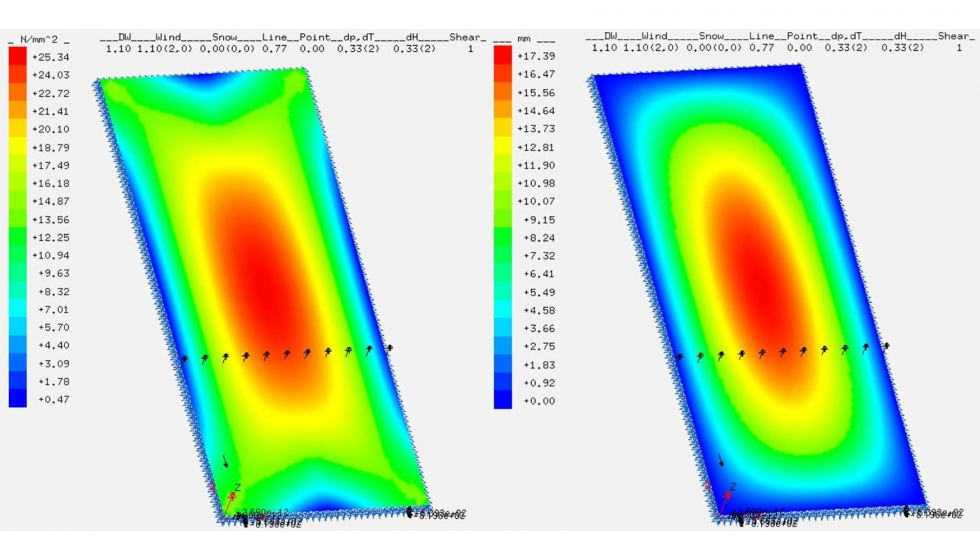

Existen programas o métodos para evaluar el riesgo de rotura por estrés térmico que tienen en cuenta los factores anteriormente nombrados.

2. Rotura espontánea de vidrio templado por inclusiones de Sulfuro de Niquel (NiS)

A pesar de que los fabricantes de vidrio base intentan reducir al máximo el contenido de impurezas en el vidrio flotado, es posible que existan partículas cristalinas (inclusiones) de NiS, que se forman a partir de las materias primas utilizadas en la fabricación del vidrio sodocálcico.

Debido al enfriamiento rápido que se da en el proceso del templado térmico, las partículas de NiS permanecen ‘atrapadas’ en el vidrio en la forma α menos estable y de menor volumen. En cambio, el enfriamiento lento en el proceso de recocido en los hornos de flotado hace que las partículas se transformen a su fase β, más estable, de forma lenta de manera que el aumento de volumen no genera tensiones. Sin embargo, si las partículas de NiS se quedan atrapadas en su fase α durante el templado, se puede dar la transición a la fase β a lo largo del tiempo cuando el vidrio ya está colocado en fachada por efecto del calentamiento procedente de la radiación solar u otras causas. Si la partícula se encuentra en el centro de la sección del vidrio templado, en la zona tensionada a tracción, su aumento de volumen produce microfisuras internas que pueden superar la tensión crítica, lo que provoca una rotura que se propaga de manera espontánea por todo el vidrio.

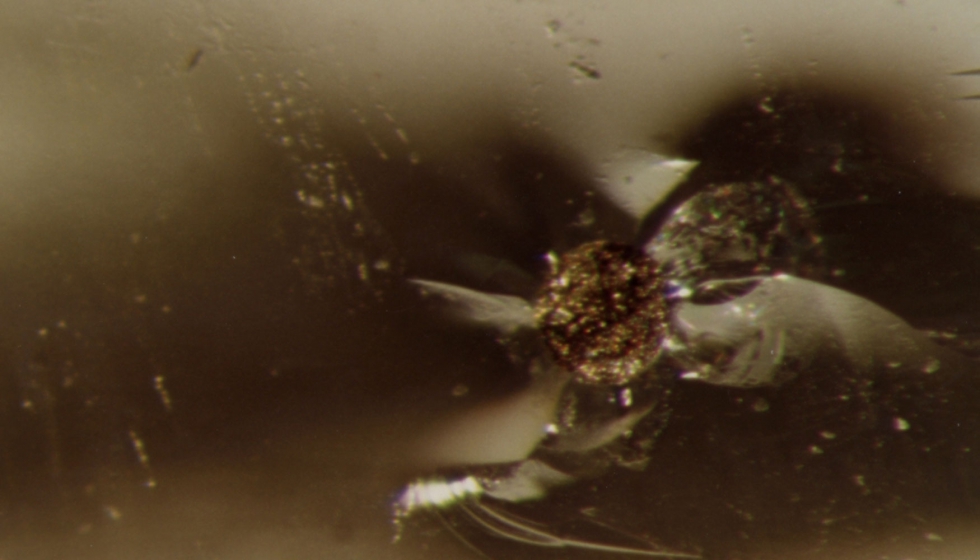

El patrón de rotura espontánea por inclusiones de NiS tiene forma de alas de mariposa y sin pérdida de masa superficial en el punto de origen de la rotura. La probabilidad de que existan roturas por esta causa es impredecible y afectan variables como la cantidad de contaminantes en el horno de flotado, la probabilidad de que el NiS se haya quedado atrapado en la fase menos estable α y el espesor del vidrio (a mayor espesor mayor probabilidad de que haya inclusiones en una zona tensionada).

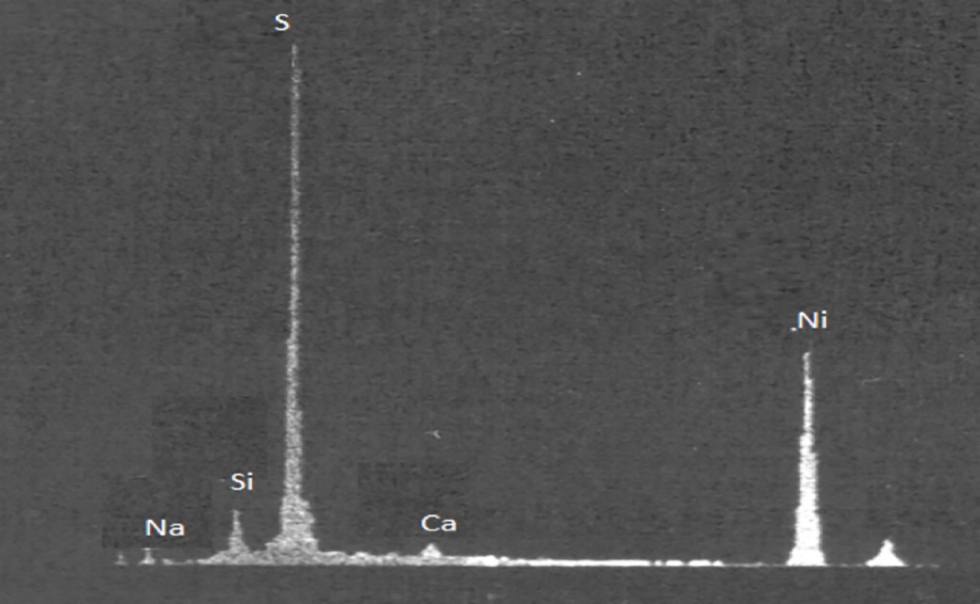

Mediante microscopía óptica se puede observar que la partícula de NiS presenta una forma esférica con superficie rugosa y de color dorado, y que las partículas que originan las fracturas tienen un diámetro superior a 80 micras. Un análisis mediante rayos X permite confirmar la composición química de la inclusión.

Figura 5.- Partícula de NiS vista en microscopio óptico (x1600).

Figura 6.- Microanálisis XDS de la partícula de la figura 5 (Ni3S4).

Debido a la gran cantidad de factores que intervienen en la rotura espontánea de los vidrios templados no es posible predecir el número de roturas, ni cuándo comenzarán, ni durante cuánto tiempo se seguirán produciendo. Afortunadamente, gracias al cuidado de los fabricantes, el número de vidrios afectados es cada vez menor. Las primeras roturas suelan ocurrir entre uno y dos años después de la instalación de los vidrios en la fachada, siendo muy raras las roturas después de los 7 años.

En zonas expuestas a radiación o fuentes de calor, cuando la utilización de vidrio templado sea obligatoria, se recomienda realizar el tratamiento Heat Soak Test (HST) para minimizar el riesgo de rotura espontánea. Se trata de un proceso destructivo en el que el vidrio templado se mantiene en un horno a una temperatura de unos 260°C por un período de tiempo de al menos 2 horas de manera que si hay inclusiones de NiS éstas sufren la transformación de fase dentro del horno, de forma que el vidrio rompe durante el test en lugar de hacerlo ya instalado en el edificio (norma EN 14179).

Problemas estéticos de vidrio arquitectónico

1. Patologías en vidrio templado y termoendurecido

- Distorsiones

El vidrio templado y termoendurecido puede presentar distorsiones ópticas debidas a la pérdida de planimetría producida por el propio tratamiento térmico, como son la combadura total, la elevación de borde y el ‘roller wave’. La geometría de observación (ángulo de visión y distancia) y el tipo de imagen reflejada afectan en gran medida al grado de apreciación de estas distorsiones.

- Anisotropía

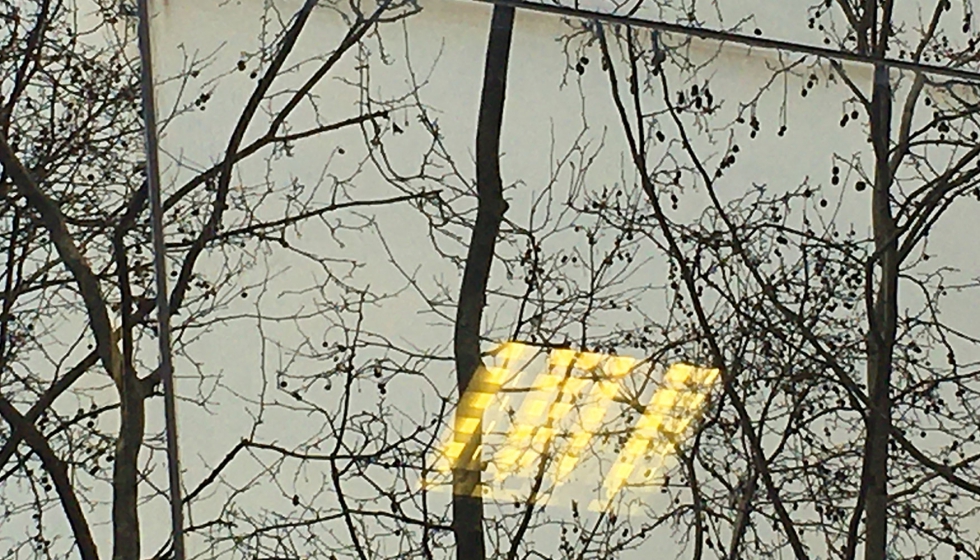

La industria del vidrio y la normativa vigente no consideran la anisotropía como un defecto, sino como un fenómeno inherente al proceso de tratamiento térmico de templado o termoendurecido del vidrio. El vidrio flotado es un material isótropo; sin embargo, cuando un haz de luz incide sobre un vidrio que ha sido tratado térmicamente, se produce un ligero desdoblamiento del haz de tal forma que las ondas electromagnéticas que vibran en una dirección paralela a la superficie viajan a una velocidad diferente respecto a las que vibran en dirección perpendicular. Este fenómeno óptico llamado birrefringencia ocurre porque el vidrio está sometido a compresión en la superficie y a tracción en el interior creando una anisotropía en su masa, que puede verse como una iridiscencia en forma de manchas o sombras. Estas manchas son la indicación de que el vidrio ha sido templado y muestran áreas de ligeras diferencias de tensión.

El efecto de anisotropía se debe a las tensiones desiguales en el vidrio, causadas por un calentamiento y/o enfriamiento desigual durante el proceso térmico. La clave para minimizar este fenómeno está en optimizar el proceso en cuanto a parámetros y el estado del horno de templado.

La anisotropía está reconocida en el sector como un efecto visible, no un defecto, que es subjetivo y depende de muchos factores, entre los que destacan la uniformidad de las tensiones en la superficie del vidrio, que está directamente relacionada con la distribución de temperaturas durante el proceso de tratamiento térmico y que a su vez dependen del espesor y la composición del vidrio, del tipo de horno y de su configuración y de la carga del mismo; del grado de polarización de la luz, de las condiciones lumínicas, de la geometría de observación y de la localización y del posicionamiento del vidrio en la fachada.

- Efecto moiré

Cuando se usa vidrio templado decorado con esmaltes cerámicos en aplicaciones arquitectónicas, ya sea mediante la serigrafía tradicional con pantallas o mediante impresión digital, puede haber un riesgo de que aparezca el efecto ‘moiré’ en determinadas condiciones de iluminación y bajo ángulos específicos de observación. Se trata de un fenómeno óptico que se presenta como ondas o anillos en movimiento. Esta imagen se forma cuando dos patrones espaciados de forma regular, que no están alineados, se solapan. Con vidrio arquitectónico la luz se refleja en sus diferentes superficies; cuando hay serigrafías aplicadas en la cara 2 del vidrio aislante, la imagen se refleja en la cara 3, de forma que si la interferencia de la imagen reflejada de la superficie 3 se solapa con la serigrafía de la cara 2 aparece el fenómeno. Esta condición puede ser más pronunciada por el gas de la cámara.

2. Patologías en vidrio laminado

Con el paso del tiempo, el vidrio laminado puede presentar defectos debidos principalmente a su envejecimiento y a su procesado incorrecto. Estos últimos pueden aparecer durante la fabricación, su almacenamiento o una vez el vidrio está ya instalado en obra.

Durante la fabricación pueden aparecer defectos como decalajes, manchas, burbujas y cuerpos extraños. También pueden darse problemas de estabilidad de los cantos, como burbujas, deslaminaciones, manchas y decoloración, debidos a un proceso de laminación incorrecto, una sujeción inadecuada, la incompatibilidad con otros materiales y envejecimiento debido a las condiciones ambientales (temperatura y humedad elevadas).

3. Patologías en el vidrio de capa

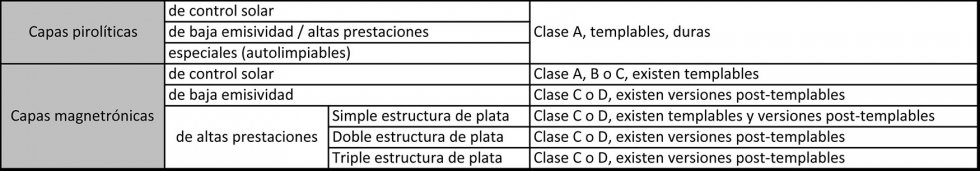

Los vidrios de capa se obtienen mediante la aplicación superficial de metales o de compuestos metálicos que modifican las propiedades ópticas del vidrio. Se pueden clasificar según el proceso de deposición en capas pirolíticas o magnetrónicas, y según su funcionalidad en capas de aislamiento térmico, de control solar y de altas prestaciones.

La mayor parte de las capas de altas prestaciones magnetrónicas contienen plata en su estructura. Para evitar que la plata se oxide es necesario desbordar el vidrio en todo su perímetro. Al ser recubrimientos de estructura multicapa compleja, tienen más posibilidades de presentar problemas durante el proceso de deposición, son más delicadas de procesar posteriormente y también más sensibles al deterioro durante la vida útil del edificio.

En la fabricación del vidrio de capa pueden darse defectos de uniformidad, poros, rasguños, manchas o agrupaciones de defectos. Para evitarlos es necesario llevar un control de calidad exhaustivo durante el proceso de fabricación de la capa y en los procesos de transformación posteriores.

Una vez el vidrio de capa está instalado, puede presentar defectos como corrosión y manchas, diferencias de color, error en la posición de la capa e incompatibilidad con otros materiales (sellantes, láminas plásticas, pinturas cerámicas, etc.).

4. Patologías en vidrio aislante

La unidad de vidrio aislante (UVA) está compuesta por dos o más lunas de vidrio separadas por una cámara estanca de aire o gas. Los elementos que componen el vidrio aislante son el espaciador, los vidrios, la cámara estanca, el desecante, el primer sellante (cordón de butilo) y el segundo sellante (polisulfuro o silicona).

Una vez el vidrio aislante está instalado pueden darse problemas como roturas, defectos estéticos o fallos del sistema como consecuencia de un producto fabricado incorrectamente o por fallos de instalación o de uso. La falta de estanqueidad provoca la condensación en el interior de la UVA con la consecuente oxidación de la capa de baja emisividad. También pueden darse otras patologías como la deformación o incluso rotura del espaciador y problemas de compatibilidad y durabilidad de los sellantes. La instalación puede tener un gran impacto en la durabilidad.

Figura 13.- Ejemplo de oxidación en un vidrio de capas de baja emisividad sin ensamblar en doble acristalamiento; en fábrica, no instalado en fachada.

Por otro lado, las cargas climáticas, generadas en la cámara herméticamente sellada por las diferencias de altitud entre el lugar de producción y la localización del proyecto y por los cambios de temperatura y de presión en la cámara, pueden causar deformaciones importantes en los vidrios, fatiga en la junta de sellado (que a su vez puede generar condensaciones y fuga de gas) e incluso rotura en los vidrios. Existen varias posibilidades para compensar la presión en la cámara, como la utilización de válvulas o tubos capilares.

En las UVA también pueden darse fenómenos de interferencia ópticos que dependen de las condiciones lumínicas y de observación (anillos de Newton).

Figura 14. - Rotura de espaciador con desecante dentro de la cámara de la UVA

Figura 15.- UVA con condensación en el interior de la cámara

Figura 16.- Fenómeno ‘anillos de Newton’ observado en vidrio aislante de grandes dimensiones

Conclusiones

Para evitar los riesgos que afectan a la seguridad de las personas y minimizar el elevado coste de sustitución de los vidrios defectuosos, es esencial que todas las partes involucradas en el diseño, producción, ejecución y puesta en obra de la fachada colaboren durante el proyecto, desde su concepción hasta su finalización. Esto requiere una comunicación fluida entre el estudio de arquitectura, la ingeniería/consultoría, los industriales que ejecutan la fachada y los fabricantes/ transformadores del vidrio.

Una composición de vidrio bien elegida ha de resistir las acciones a las que estará sometido y tener el aspecto estético deseado; las prestaciones acústicas, energéticas y de seguridad han de cumplir con la normativa vigente y satisfacer el nivel de confort requerido.

El correcto diseño y ejecución de los detalles constructivos evitarán problemas como roturas de vidrio, condensaciones, acumulación de agua y la degradación por envejecimiento prematuro o por incompatibilidad de materiales.

Una vez estén definidas las tipologías de los vidrios, es recomendable fabricar un ‘mock up’ a escala real y colocarlo en la misma localización del proyecto. Se intentará reproducir las condiciones de iluminación, de ángulo de observación y, a ser posible, de temperaturas del edificio acabado. De esta forma podremos anticipar, corregir o al menos minimizar problemas estéticos, como pueden ser el efecto ‘moiré’ de la serigrafía, las distorsiones ópticas debidas al montaje y a la pérdida de planimetría y la anisotropía si se trata de vidrio templado o termoendurecido. En el caso de que se trate de vidrio de capa, el prototipo será muy útil para encontrar el aspecto buscado y decidir la combinación de vidrio visión / vidrio paso de forjado en fachadas completamente acristaladas.

Habrá problemas que se podrán reparar ‘in situ’, como ciertas roturas de vidrio o anomalías en vidrios aislantes, pero en la mayoría de los casos es posible y crucial prevenirlos. Para ello se deben seleccionar fabricantes y transformadores de vidrio que aseguren el cumplimiento de la normativa vigente, con un plan de calidad y control de la producción certificados. Los distintos materiales de la fachada deben ser compatibles y su instalación debe ejecutarse correctamente.

Un mantenimiento adecuado, incluida la limpieza de los vidrios de la fachada, resulta clave para conservar su estética y evitar problemas de envejecimiento y degradación prematuros.

Finalmente, cuando surjan problemas, se ha de realizar un diagnóstico correcto de sus causas para tomar las medidas necesarias y así evitar que vuelvan a aparecer.