Lo que la soldadura une...

11 de junio de 2009

Cuando uno se plantea soldar plásticos puede recurrir a cualquiera de los diversos procesos de soldadura que existen, pero es importante, si lo que se quiere es una soldadura de calidad, que el proceso de unión entre partes esté contemplado desde el diseño de la forma y cuando se elija el material o el proceso de transformación. Pero, ¿a qué técnica recurro? No existe una respuesta a esta pregunta porque cada aplicación es un mundo. Por ejemplo, las exigencias de resistencia, hermetismo o aspecto puede determinar la técnica a elegir y el uso de un material determinado puede convertirse en una limitación a la hora de elegir el tipo de soldadura. Las máquinas tienen poca influencia en la decisión, dado que sus costes son sólo una pequeña parte de los costes totales de la pieza.

Tipos de soldadura

Vayamos por partes. Todos hemos oído hablar de la soldadura por alta frecuencia, en la que se produce un calentamiento por el esfuerzo del cambio de presión del plástico en la zona de contacto de las piezas a unir, que proviene de vibraciones mecánicas de alta frecuencia (> 15 kHz). Esta técnica es adecuada cuando lo importante son las soldaduras herméticas de calidad (bolsas clínicas, bolsas de agua, artículos hinchables...) y requiere un generador, la prensa, el electrodo o molde y un sistema de control de temperatura.

Otra posibilidad para unir piezas es la soldadura por ultrasonidos, un proceso especialmente económico, seguro para series de pequeñas piezas compuestas por muchas partes, aunque no se pueden lograr soldaduras muy herméticas. Aplicaciones típicas son piezas para electrónica (relés, enchufes) y automóvil (luces traseras de automóviles), juguetes, envases y embalajes...

También se puede recurrir a la soldadura por vibración, dividida en vibración lineal, angular y biaxial. Mientras la lineal, con una anchura de vibración de 2,5 milímetros, permite la soldadura de superficies de 2,5D, la angular se utiliza poco.

Por otra parte, la soldadura por elementos calientes, utilizada en serie, proporciona una elevada calidad de las líneas de soldadura. Además, permite soldar superficies grandes sin interrupciones, así como también piezas pequeñas. Su desventaja económica son los tiempos de ciclo más largos frente a los de otros sistemas.

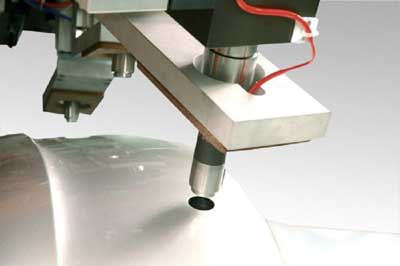

En cuanto a la soldadura por láser hoy en día se trabaja con el principio de penetración de la radiación. Es un proceso ideal para piezas pequeñas, por ejemplo del sector de la medicina o técnicas de microsistemas, así como para piezas grandes, en tiempos de ciclos similares a los de la soldadura por vibración.

¿Y qué opinan los suministradores de equipos de soldadura?

2. Explique las ventajas y el tipo de aplicaciones a las que se destina su máquina/s.

3. ¿Cuáles son las aplicaciones de soldadura más frecuentes que usted se encuentra en el mercado cuando está en contacto con sus clientes?

4. Las técnicas de inyección se desarrollan constantemente. La técnica de la inyección multicomponente, ¿reduce en cierto modo las aplicaciones de soldadura?

5. ¿Cuál es la técnica de soldadura de plásticos más habitual? ¿Hay, a su juicio, alguna tendencia actual que apunte al mayor uso de otra técnica?

6. Mencione el equipo más novedoso de su gama y haga una breve descripción del mismo.

Felisa Hernández, responsable de márketing de Automatización y Técnicas de Unión

2. Cada aplicación requiere un tipo específico de máquina, según el material a soldar, el tamaño o complejidad de la pieza. La ventaja de la soldadura por ultrasonidos respecto a otros sistemas consiste en que es una soldadura muy rápida, de décimas de segundo, sin aportación de material y sin alteración del mismo.

3. Las aplicaciones son muy diversas: piezas inyectadas, blister, tejidos, envases...

4. Sí, en algunos casos.

5. Depende del sector, pero nuestro mayor volumen de negocio está en los ultrasonidos.

6. Una máquina automática para soldadura de etiquetas, concretamente una para soldadura de vitolas.

Víctor Montenegro, director de operaciones de Branson

2. La tecnología a emplear viene determinada por las especificaciones técnicas de la pieza y los materiales empleados. No existe una tecnología que sea predominante sobre la otra. Las aplicaciones a las que se destinan cada una de las tecnologías son tan diversas como el mercado mismo: automóvil, embalaje, textil, construcción, electrónica, alimentación...

3. Las aplicaciones son innumerables y están en constante evolución según las demandas del mercado. El segmento de mercado que siempre ha sido el más puntero es sin duda el del automóvil.

4. No en absoluto. Son dos tecnologías diferentes y, en cierta forma, complementarias.

5. Tal y como he dicho antes, no existe una tecnología más habitual que otra, depende de la aplicación y las exigencias técnicas de la pieza.

6. Branson está evolucionando constantemente en la investigación de nuevos procesos de unión. El último que se ha comercializado es la vibración combinada con los infra-rojos en la misma máquina. De esta forma se evita la polución en el interior de la pieza.

Tomás Tironi, gerente de Ultrasonidos J. Tironi

2. Las aplicaciones a las que se destina las dos tecnologías con las que trabajamos, vibración y ultrasonidos, son principalmente la soldadura de termoplásticos. Los ultrasonidos son más adecuados para soldaduras de piezas pequeñas o medianas, siempre y cuando, su geometría permita el diseño del sonotrodo adecuado. Se utiliza para aplicaciones de remachado, principalmente, en la industria de automoción, envase y embalaje, y electrónica.

La vibración se emplea normalmente para piezas más grandes o con dificultades geométricas para los ultrasonidos. La geometría de unión también tiene que cumplir con unos requisitos técnicos para que la pieza pueda ser vibrada. Las aplicaciones más comunes son para la industria de automoción (ópticas-faros, depósitos, AIM, paneles de instrumentos…).

3. Remachados por ultrasonidos, soldaduras con requerimientos de estanquidad y, cada vez más, piezas o proyectos que requieren desarrollos a medida.

4. La inyección multicomponente no ha presentado prácticamente ninguna disminución en las aplicaciones de soldadura.

5. Las técnicas más habituales son ultrasonidos y vibración. Ambas son técnicas que complementan una a la otra, y son pocos los casos en los que pueden aplicarse indistintamente ambas, bien sea por las características de las piezas a procesar o por el volumen de inversión que supone la elección de una u otra técnica.

6. Como fabricantes de equipos de soldadura por ultrasonidos hemos incorporado recientemente a nuestro campo de actividades la tecnología de soldadura por vibración, llegando a un acuerdo con la firma Daeyoung. Disponemos de 8 diferentes modelos de máquinas para cubrir desde las más pequeñas aplicaciones hasta las de mayor tamaño.

Santiago Eugui, de Estudios de Ingeniería Adaptada - Eina

2. El tipo de máquina más demandado es el que integra soldadura por ultrasonidos. Por un lado, las máquinas multipunto que permiten soldar un gran número de puntos en un tiempo de ciclo muy bajo, como en el caso de paneles de puerta y cock pits de automóvil; y por otro lado, la soldadura robotizada, que además de por su gran fiabilidad, permite soldar en zonas de difícil acceso. Este tipo de soldadura se aplica para pilares o piezas de pequeño tamaño.

3. Este tipo de soldaduras son muy utilizadas para el montaje de todos los interiores de automóvil, y cada vez cobran más importancia para el sector de packaging, soldadura de films, rebordeo de tejidos…

5. Cada pieza tiene unas características específicas que hacen que un tipo de soldadura sea más adecuado que otro o que cada pieza se diseñe de acuerdo a la tecnología con la que se va a soldar. No creo que se pueda decir que existe una tendencia hacia una tecnología u otra. Sí es cierto que nos encontramos con muchas más aplicaciones para soldar por ultrasonidos que por cualquier otra tecnología.

6. En cuanto a máquinas multipunto, Eina ha desarrollado un dispositivo motorizado que permite el ajuste de la altura de los sonotrodos a través de la pantalla de control sin tener que ajustar cada punto manualmente. Facilita y reduce el tiempo de ajuste de cada punto de soldadura y permite un ajuste mucho más preciso. Asimismo, los convertidores que ofrece Eina permiten ajustar los sonotrodos en los ejes X, Y sin necesidad de mover el cabezal entero. A través de tornillos Allen se puede mover la posición del sonotrodo fácilmente.

Por otro lado, podemos ofrecer la soldadura por ultrasonidos robotizada. Se trata de una tecnología para soldadura de materiales plásticos mediante un sonotrodo en la punta del robot. Dispone de un sistema de cambio rápido de sonotrodo que la hace polivalente y de un sistema de refrigeración de sonotrodos ya que puede llegar a soldar muchos puntos en cada ciclo.

Carlos Gómez, director técnico comercial de Sonotronic Nagel

Asimismo, con un amplio almacén con toda nuestra gama de equipos estándar: máquinas estándar de la serie ECO, equipos manuales de ultrasonidos, cabinas de insonorización, convertidores, unidades de avance y amplificadores.

En nuestro laboratorio podemos realizar todo tipo de pruebas y ensayos aplicados a los ultrasonidos: soldadura, corte, inserción, troquelado, rebordeo y remachado. Contamos además con una máquina específica para pruebas en soldadura por placa caliente.

2. Sonotronic está especializada en la aplicación de 3 tecnologías para el tratamiento de los distintos materiales: ultrasonidos, placa caliente y láser. Muchos son los elementos en la vida cotidiana sobre los que se emplean los ultrasonidos en todas sus variantes: corte de alimentos (pasteles, queso, chocolate, turrón, patés), corte, soldadura y sellado en el sector del embalaje y envasado (films, bandejas, bolsas, sobres), corte, perforado, soldadura y prensado en la industria textil (cintas, cinturones, todo tipo de textiles) y una gran aplicación en la industria electrónica, medicina y línea blanca. Mención aparte merece el sector de la automoción donde los ultrasonidos se aplican en todos sus variantes y en múltiples componentes, ya sean en piezas exteriores como en interior del vehículo.

La placa caliente nos permite abarcar todos aquellos conjuntos de gran resistencia mecánica y exigencias de estanqueidad. Es habitual su aplicación en sectores como la automoción (cajones guantera, pilotos, depósitos, parasoles, luces de freno, clúster, etc.) y menaje (depósitos para piscinas, tubos, cajas, etc.).

La soldadura por láser nos permite soldar termoplásticos con alta transparencia y con buena absorción de los rayos.

Aplicamos esta tecnología con gran éxito en las industrias de la automoción (parachoques), telefonía (cristal display) electrónica y medicina.

Cada proyecto tiene que ser estudiado exhaustivamente desde el inicio, para poder determinar la aplicación de soldadura adecuada. El diseño de las piezas, sus materiales, las exigencias en los ensayos y sus normativas, el tiempo ciclo predeterminado; todas estas características y condiciones determinan cual es el proceso de soldadura más conveniente y ventajosa.

3. Cada sector tiene unas piezas determinadas que son habituales 'clientes' en la aplicación de soldadura. Así pues, en el sector de la automoción nos encontramos con piezas como los parachoques, paneles de puerta, montantes, tablero de instrumentos, típicos usuarios, entre otros, de aplicaciones de soldadura.

4. En cierto modo, si, ya que permite unir materiales de distinta naturaleza y características. No obstante, también existen técnicas de soldadura que permiten unir materiales de distinta naturaleza, como, por ejemplo, el remachado por ultrasonidos.

5. Desde hace muchos años la tecnología de soldadura por ultrasonidos es la más puntera. Por eso, investigamos y evolucionamos, junto con diversos centros e institutos de investigación, hacia nuevas aplicaciones de los ultrasonidos, como por ejemplo, actuando en beneficio del medio ambiente en aguas, aguas residuales y lodos mediante tratamiento con ultrasonidos.

6. En Sonotronic estamos aplicando con enorme éxito la tecnología de troquelado por ultrasonidos en los sectores de línea blanca, textil y embalaje y, en especial, en automoción. Mediante esta tecnología conseguimos troquelados sobre piezas pintadas o sin pintar (según exigencias del cliente) en materiales como el PP, ABS, PC, con un radio de penetración de entre 0,5 y 2,5 milímetros y en prácticamente cualquier formato de agujero, todo ello sumado a una calidad de acabado excepcional. En concreto, esta tecnología la estamos aplicando en piezas como en parachoques (soporte sensor, lavafaros o sidemarkers), troquelados en paneles puerta, consola central, etc.

Bernabé Garrido, de Ultrasonidos Gala

2. El criterio para ofrecer un tipo de máquina determinado, dependerá de la aplicación (pieza a soldar) que nos presente nuestro cliente. Aunque existen piezas que se podrían soldar por los tres métodos, en estos casos nos guiaremos por otros criterios, como son el control de parámetros, el ciclo de máquina, la rentabilidad económica que el cliente pueda obtener, la resistencia o la estética en la soldadura.

Tanto la soldadura por vibración como la soldadura por ultrasonidos son dos métodos rápidos, muy controlables y limpios para unir dos piezas, pero escogeremos un tipo de máquina u otra según las dimensiones y geometría de la pieza.

Algunas de las aplicaciones más comunes para soldar por ultrasonidos se utilizan en el sector de la automoción, el sector farmacéutico, línea blanca, juguetería, etc. En si, siempre que tengamos dos piezas de plástico para unir, es susceptible de ser soldado por ultrasonidos.

La soldadura por placa caliente se utiliza cuando la aplicación a soldar requiere unos resultados de resistencia estrictos. Algunas de las aplicaciones posibles es la soldadura de carcasas con geometrías a diferentes alturas o piezas de grandes dimensiones.

3. Uno de los sectores donde más arraigo tienen los diferentes métodos de soldadura es el sector de la automoción. Multitud de aplicaciones pueden soldarse por ultrasonidos o vibración, como son los parachoques, faros, pilotos o emblemas.

4. En ciertas ocasiones, sí que reduce las aplicaciones de soldadura, sobre todo cuando se inyectan materiales que no son compatibles o cuando se eliminan procesos de soldadura al inyectar diferentes partes en una misma operación. Tenemos que remarcar que uno de los principios para poder soldar por ultrasonidos o vibración es que los materiales sean compatibles entre sí.

5. A priori, una misma pieza se puede soldar mediante técnicas diferentes. Es en este caso cuando debemos guiarnos por los diferentes criterios que hemos nombrado anteriormente, como es el resultado estético de la pieza, el control de la soldadura, el ciclo de máquina, las dimensiones de la pieza o su geometría. En principio, uno de los métodos más extendidos es la soldadura por ultrasonidos, tanto por el resultado final que ofrece la pieza como por criterios económicos.

6. Uno de los equipos más novedosos que tenemos es la máquina de soldadura por ultrasonidos Dialog Digital Control, de la marca alemana Herrmann Ultraschall.

Esta máquina está disponible en varias potencias desde los 1.000 a los 5.000 W, y dispone seis modos de soldadura (tiempo, energía, potencia, distancia absoluta, distancia relativa y modo global ADEPT). Independientemente de la potencia de la máquina, todas disponen de un generador digital que asegura la repetibilidad en los resultados, capaz de autorregularse automáticamente y ajustar la frecuencia del convertidor/booster/sonotrodo para conseguir una óptima eficacia.

La Dialog touch está provista de un menú dirigido a través de una pantalla táctil de 12” desde la que se puede visualizar y acceder a todos los parámetros y ciclos de soldadura. El procesador Pentium que utiliza está basado en el sistema operativo Windows, logrando que no se necesite una formación especial para preparar la máquina o programar los diferentes parámetros de soldadura.