Innovaciones en paneles de carrocería de plástico

Peter O. Stahl. Director de Tecnología de paneles de carrocería

General Electric Advanced Materials, Automotive15/05/2006

Con las nuevas tecnologías de paneles de carrocería para automóviles verticales y horizontales, GE Advanced Materials ha iniciado una ofensiva estratégica que destaca claramente de las soluciones existentes con polímeros en este campo de aplicación. Las ventajas más importantes son unos módulos significativamente más elevados, un menor coeficiente de expansión térmica y una mayor libertad de diseño para obtener unas piezas altamente integradas y que ahorran peso con una calidad de superficie pintable de “clase A”.

En los 90, la ingeniería termoplástica, como las mezclas Xenoy PC/poliéster y Noryl PA/PPE, era fundamental para las aplicaciones de automóviles en exteriores con ahorro de peso, combustible y costes. No obstante, mientras tanto, las tecnologías de polímeros ya establecidas, aplicadas con especial consistencia en el caso del automóvil Smart, están llegando a su límite. Los fabricantes de automóviles demandan polímeros para revestimientos de carrocería, no sólo con base autocoloreada y brillante o pintables fuera de línea, sino

también con tolerancias relativamente reducidas para paneles más grandes y complejos con propiedades que ya no pueden proporcionar los plásticos convencionales.

Los requisitos principales son los siguientes:

- Primero: Libertad de diseño considerablemente mayor para la integración de las piezas, las funciones y la fabricación, sin olvidar la protección de los peatones contra los impactos, todo lo cual supera la cuestión del estilo al poder basarse en la resistencia de numerosos plásticos de ingeniería. Además, la mayor integración y peso de las piezas inferiores exige mayor rigidez y módulos.

- Segundo: Reducción de gaps para mejorar la estética y las necesidades en los procesos de fabricación y pintura. Con un coeficiente típico de 9 a 10 x 10-5 mm/mm/°C, los gaps actuales con ingeniería termoplástica tienen una anchura de 5 a 6 mm, lo que se considera demasiado para un aspecto de más calidad.

- Tercero: Mayor planeidad y menor post-contracción y deformación, en otras palabras: mayor estabilidad dimensional. De no ser así, especialmente los componentes horizontales, como los capós o los módulos para techo con superficie de calidad de “clase A”, difícilmente podrían producirse en serie.

- Cuarto: Capacidad de pintura "on-line" y "off-line" con sistemas de pintura acuosa ecológicos.

Para afrontar estos retos, nuestra compañía ha desarrollado dos tecnologías de materiales innovadoras que ofrecen propiedades con un rendimiento claramente superior y un ahorro de peso considerable: HMD, siglas que corresponden en inglés a high modulus and ductility (módulos y ductilidad elevados) y HPPC, que corresponde a High Performance Thermoplastic Composites (compuestos termoplásticos de alto rendimiento).

Mayor módulo y menor coeficiente de expansión térmica

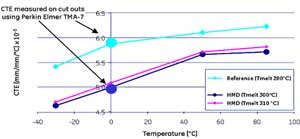

HMD se basa en una tecnología de nanofiller patentada que deja muy atrás los termoplásticos existentes para paneles de carrocería de automóviles. Quizá de forma más obvia ofrece un gran potencial para reducir el coeficiente de expansión térmica a unos valores inferiores a 5 x 10

-5 mm/mm/°C, al tiempo que presenta un menor comportamiento anisotrópico para unos gaps proporcionalmente más pequeños inimaginables con la tecnología de polímeros estándar.

Además, con unas densidades ligeramente superiores a las de sus polímeros base sin carga, los materiales de HMD presentan una rigidez que dobla o triplica la estándar. El módulo que se puede lograr es de 4.000 a 5.000 MPa, lo que se complementa con una gran ductilidad. Esto abre un gran potencial de integración para diseños de carrocería de automóviles consolidados en cuanto a forma y función, con ventajas que abarcan desde la integridad de materiales y la mayor facilidad de montaje, hasta el reciclaje económico.

Asimismo, la tecnología HMD también cumple los exigentes requisitos de procesamiento del moldeado por inyección.

La fluidez del material es claramente superior a la de los polímeros cargados con minerales y prácticamente no existe post-contracción.

Fig. 1: Parachoques moldeados por inyección con resinas patentadas, pintado (izquierda) y autocoloreado (derecha), utilizando un molde con una sola entrada

La compañía ha adaptado la tecnología a tres plataformas de materiales que también proporcionan una excelente adhesión a los sistemas de pintura acuosa en función del vehículo concreto y el concepto de diseño:

- resina HMD Cycoloy* PC/ABS para componentes pintados "off-line" (curado a 90°C)

- resina HMD Xenoy* PC/poliéster para componentes pintados "off-line" con requisitos más exigentes respecto a la resistencia química en el sector de la automoción

- resina HMD Noryl* PA/PPE para componentes pintados "on-line"

Tanto la primera coma la tercera resina mencionada anteriormente ya están siendo sometidas a extensos ensayos.Está previsto que aparezcan las primeras aplicaciones en serie en los próximos dos años. En la figura 1 se muestra un parachoques, la izquierda después de pintado, moldeado con un solo punto de inyección, para aprovechar así el excelente flujo del material HMD. Por último, aunque no por ello menos importante, también ayuda a ahorrar costes en utillaje.

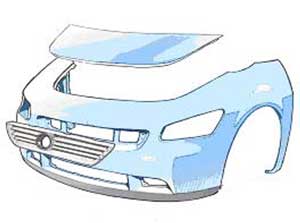

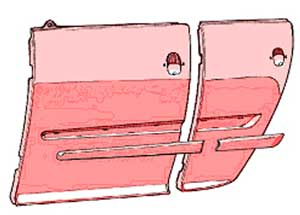

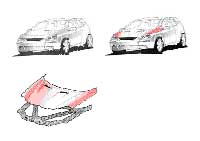

Fig. 2: Mayor libertad de diseño para montajes de automóviles consolidados

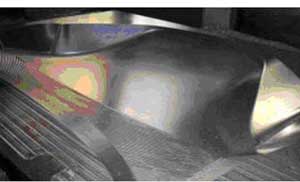

Fig. 3: Potencial para paneles de carrocería grandes y estables en cuanto a dimensiones con gaps reducidos.

En las figuras 2 y 3 se muestran las ventajas que se pueden obtener de la nueva tecnología al utilizar el módulo mayor, un menor coeficiente de expansión térmica y una deformación mínima de los materiales HMD, lo que se muestra con una parte delantera con aletas integradas y puertas laterales con gaps reducidos.

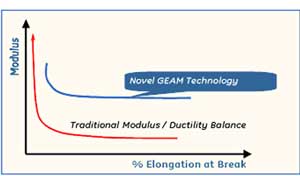

En el gráfico de la figura 4 se resalta la excelente relación módulo/ductilidad (alargamiento en ruptura) de los polímeros HMD respecto a los plásticos convencionales para carrocería de automóviles.

Fig. 4: HMD: módulo y ductilidad elevados claramente por encima del equilibrio que proporciona la ingeniería termoplástica existente para las aplicaciones de exteriores de automóviles.

Numerosos ensayos

La capacidad de rendimiento de la tecnología HMD se ha estudiado y validado en numerosas pruebas de laboratorio así como en ensayos con distintos componentes prototipo. Las mediciones comparativas entre las resinas patentadas y la resina cargada con talco PC/ABS mostraron sólo diferencias leves en cuanto a flujo, alargamiento y ductilidad. Sin embargo, con un módulo tensil de 4,140 frente a 3,170 MPa y un coeficiente de expansión térmica (en dirección del flujo) de tan sólo 4 frente a 5,8 x 10

-5 mm/mm/°C, el material HMD presenta claramente mejores propiedades de diseño.

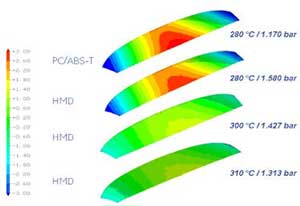

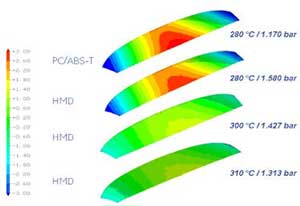

Colaborando junto con un fabricante líder alemán en máquinas de moldeado por inyección, la compañía estudió el efecto de la tecnología HMD sobre la capacidad de moldeado y la estabilidad dimensional de un deflector aerodinámico con una longitud de 1.050 mm en condiciones de fabricación industrial. Las piezas, con un peso de 1.000 g, se moldearon a una temperatura de fundido de 280 a 310 °C en una máquina con una fuerza de 800 toneladas métricas. Los tiempos de ciclo eran comparables con los de la resina cargada con talco PC/ABS con una estabilidad de procesamiento muy alta. La calidad de la superficie de las piezas de HMD resultó ser impecable.

A continuación, los deflectores aerodinámicos se trataron térmicamente durante 30 minutos a fin de simular una pintura “off-line” a 90ºC. En dichas pruebas, la resina patentada que se había procesado a la misma temperatura de fundición que el material de referencia cargado con talco mostró una estabilidad dimensional superior a pesar de la mayor presión de inyección. Utilizando presiones de inyección menores, la estabilidad dimensional de las piezas se podría mejorar aún más (consulte la figura 5). En ambos casos, la post-contracción es prácticamente irrelevante.

Fig. 5: Excelente estabilidad dimensional medida tras 30 minutos de tratamiento térmico a 90°C

Con el fin de comprobar los coeficientes de expansión térmica medida en los cortes del deflector aerodinámico en el laboratorio, se comprobaron las dimensiones del deflector con las piezas en un banco de pruebas. Los resultados no sólo confirmaron la significativamente más baja expansión térmica de los materiales HMD, sino también su comportamiento isotrópico distinto. Esto significa que las condiciones de procesamiento no tienen efectos negativos en el coeficiente de expansión térmica, lo que implica unas piezas extremadamente planas y con escasa deformación.

Fig. 6: La expansión térmica de los deflectores moldeados con resina HMD Cycoloy* se corresponde con los reducidos valores medidos en el laboratorio.

En los ensayos posteriores, la adhesión de la pintura se probó en placas y deflectores completos según dos especificaciones normalizadas de tratamiento de lavado a presión. Una parte de las muestras y deflectores sólo se recubrió usando un sistema PU a base de disolventes. El resto de los elementos de la prueba se habían recubierto con una base acuosa y una capa brillante final. La prueba A correspondió al estándar DBL 5416 con una distancia de boquilla de 10 cm, pero con una presión de chorro de vapor elevada de 65 bares. La prueba B correspondió a la especificación de Smart 96002 con una distancia de boquilla de 15 cm.

Mientras que prácticamente todas las muestras y deflectores moldeados en el material de referencia mostraron grandes áreas de fallos de adhesión, los moldeados con nuestra resina patentada pasaron ambas pruebas sin ningún fallo, incluida la pintura acuosa.

Otros desarrollos

Basándose en estos resultados positivos, nuestra compañía ha incorporado mientras tanto la tecnología HMD a otras mezclas. Respecto al módulo, el desarrollo pretende alcanzar valores de hasta 5.000 MPa. En cuanto a flujo y expansión térmica, con un coeficiente de < 5 x 10-5 mm/mm/°C ya muy por debajo del de las resinas sin relleno y con minerales PC/poliéster, se pueden conseguir más mejoras. La resistencia a los impactos de perforación ha quedado confirmada. El material no presenta ninguna quebradura. Su temperatura de deflección de calor es de un mínimo de 120°C. Las pruebas de validación con deflectores aerodinámicos dieron como resultado una rigidez y estabilidad dimensional similares.

La resina HMD Xenoy está especialmente pensada para componentes de exteriores pintados "off-line" y sometidos a una mayor influencia de los fluidos de automóviles. Su resistencia química se puede comparar con la de las resinas estándar de su misma familia, pero supera el nivel de las mezclas PC/ABS. En las pruebas de lavado a presión a 65 bares, dicha resina mostró incluso una mejor adhesión de pintura en los bordes comparada con el material estándar sin relleno.

Además, la compañía está desarrollando grados de resina conductores para aplicaciones de pintura "on-line", que también está previsto que aparezcan en los próximos tres años. El menor coeficiente de expansión térmica que ofrecen estos materiales también es fudamental a la hora de reducir el tiempo y los costes de montaje.

Tecnología avanzada para componentes de carrocería horizontales de gran superficie

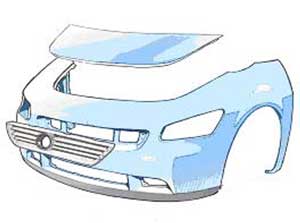

Además de las tres plataformas de polímeros HMD, la compañía también está desarrollando compuestos de fibra de vidrio termoplásticos de alto rendimiento (HPPC). Estos materiales se centran en piezas de carrocería horizontales de gran superficie, como los capós y los módulos de techo, así como sus estructuras internas. Actualmente se está optimizando un método de procesamiento idóneo, la técnica de conformado en vacío, en colaboración con socios del sector de maquinaria para inyección de plásticos y fabricación de moldes.

La tecnología HPPC se basa en las resinas patentadas por nuestra compañía y pueden ofrecer excelentes alternativas al acero laminado, el aluminio y el SMC. El objetivo son diseños ligeros pero rígidos que utilizan la gran resistencia a los impactos de estos polímeros para obtener una excelente gestión de la energía. Con un coeficiente de expansión térmica de < 2 x 10-5 mm/mm/°C, se sitúan entre el aluminio y el acero. Sus módulos de elasticidad superan > 15.000 MPa.

HPPC combina un núcleo de compuestos de fibra vidrio con una película termoplástica. El concepto (consulte la figura 7) presenta un ahorro de peso significativo respecto al acero. A diferencia sel SMC, las piezas se pueden formar sin post-contracción ni deformación con una calidad de superficie excelente, lo que elimina la necesidad de un tratamiento posterior.

Fig. 7: Estructura de HPPC para una rigidez óptima y una calidad de superficie de “clase A”

La gran rigidez y estabilidad dimensional de los materiales HPPC ofrecen una considerable libertad de diseño. Aunque la utilización de la ingeniería termoplástica se ha limitado hasta la fecha a piezas de carrocería horizontales de superficie relativamente pequeña, HPPC está ampliando su aplicación a piezas más grandes, por ejemplo, capós en tres dimensiones que se extienden al área de la aleta. De igual forma, la estructura interna de soporte de estos componentes también puede ser de HPPC. En la figura 8 se muestra este potencial. Lo mismo es de aplicación a los sistemas de techo con funciones integradas en la estructura interna.

Fig. 8: Mayor libertad para capós anchos y geométricamente complejos, incluida la estructura interna, en todos los diseños de plástico únicamente o híbridos

Ya se han logrado excelentes resultados en las pruebas de validación para recubrir estos materiales. En las pruebas de impacto a 56 km/h, los prototipos de capos de HPPC con una estructura interna de metal también dieron como resultado una excelente flexibilidad (elasticidad (consulte la figura 9). Esto significa que incluso un simple sistema híbrido de metal y HPPC puede ofrecer una gestión de energía claramente mejorada, aumentando así la resistencia a los daños leves y reduciendo el riesgo y la separación de piezas en caso de accidente grave.

Fig. 9: Capós híbridos (al fondo) con cubiertas de HPPC y un capó de metal únicamente (delante) tras la deformación en una prueba de impacto

Además, la solución híbrida ya puede reducir el peso de toda la unidad de diseño de más del 50%, es decir, de 9,29 a 4,50 kg. No obstante, desde el punto de vista del valor añadido, las ventajas del HPPC son aún más obvias en los menores costes de inversión para los moldes y equipos de conformado en vacío. Los polímeros de HPPC se forman al vacío en moldes de aluminio, con unos tiempos de ciclo inferiores a 2 minutos. Aparte de la excelente calidad de la superficie, los resultados también muestran una capacidad de uso de aprox. 100.000 piezas por molde y año a una quinta parte del coste de los moldes de SMC (sin mencionar el coste del conjunto correspondiente de troquelado de acero laminado).

Fig. 10: 100.000 piezas al año de “clase A” con un solo molde de aluminio

Al igual que el HMD, la compañía dirige su tecnología de HPPC en tres direcciones. Está previsto que a finales de este año esté disponible un material de HPPC basado en resina PC/poliéster para las aplicaciones de pintura "off-line". Otros materiales de HPPC con una matriz de resinas clásicas y de alta temperatura se encuentran aún en la primera fase de desarrollo.

Todas las fotografías y los gráficos cortesía de GE Advanced Materials. Todos los derechos reservados. Queda prohibida la reproducción, impresión o distribución del presente artículo o de cualquiera de sus partes sin el consentimiento previo y por escrito de GE Advanced Materials.