Las altas presiones

Básicamente se trata de aplastar los microorganismos, aunque algunos resisten, por ejemplo, las esporas. La aplicación de las altas presiones (AP) a los alimentos no es un proceso nuevo, pues ya en 1899 Hite las utilizó pata conservar la leche. Luego vinieron las frutas y cereales (Giddingsy Weakly, Hite, 1914), pero no fue hasta 1990, cuando apareció en Japón la primera empresa pionera en AP en alimentación, Meidi-ya, ofreciendo mermeladas, jaleas de fruta y salsas vegetales, envasadas y procesadas en frío. En la actualidad esta tecnología es mundialmente reconocida y en constante crecimiento. Fabricar una bomba de AP, de hasta 600MPa, hoy día no es un problema.

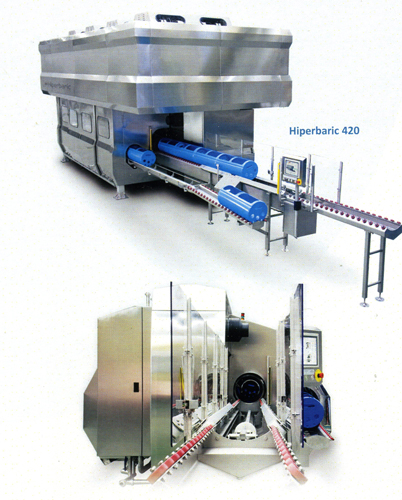

En febrero 2011 en esta revista, Azti-Tecnalia mostró su procesador de altas presiones de 55 litros, Hiperbaric, y sus buenos resultados. Aquí ampliamos el tema, y nos apartamos totalmente del tratamiento térmico, que Azti-Tecnalia llaman 'Esterilización térmica asistida por presión'.

Las altas temperaturas provocan cambios altamente indeseables como la destrucción de nutrientes esenciales, la pérdida de propiedades sensoriales y la disminución de compuestos considerados beneficiosos para la salud, como son los antioxidantes. Las carnes loncheadas es la aplicación más clara de las AP, porque el proceso desde el corte de carne hasta el corte de rebanadas, su manejo mecánico y por operadores hasta el envasado son un riesgo de contaminación del producto por contacto con maquinarias, operadores y medio ambiente industrial. También las carnes crudas procesadas por ahumado en frío o en caliente, es un tratamiento incapaz de eliminar los patógenos presentes en forma natural en la materia prima. Aun sin tener en cuenta los microbios, AP sirve para conservar las características sensoriales del producto fresco, un zumo.

El interés de poder ensayar las AP en una planta piloto está en el hecho de que no todos los productos responden igual al procedimiento. Las AP tienen efectos diferentes sobre la estructura de los productos, los microorganismos o las características sensoriales, sin afectar apenas a su contenido nutricional. Las AP se pueden utilizar en combinación con otras técnicas, como las atmósferas controladas, o la congelación. También existen las AP con pulsos eléctricos. En España el Instituto del Frío es autoridad en la materia, Pilar Cano. La vida útil aumenta hasta 3-10 veces frente al mismo producto sin AP. No se aprecia sabor a fermento, debido a la ausencia de levaduras, mohos, o bacterias ácido lácteas. Sin conservantes.

Los alimentos también se pueden conservar por congelación a -4 °C o -18 °C. Pero el consumo energético es de 80 kcal/kg. Además el agua congelada aumenta en volumen el 9%, el alimento pierde calidad por varios conceptos. Recurrir a la congelación para exportar alimentos es económicamente inaceptable.

Los enlaces químicos

La alta presión no afecta a los enlaces fuertes, (covalentes) de las proteínas, pero sí provoca la rotura o creación de enlaces débiles (puentes de hidrógeno – fuerzas Van der Waals) en función de la reordenación espacial de la proteína, que tiende a cambiar de forma, para reducir su volumen. Esto se traduce en un efecto distinto para cada proteína y para cada tipo de tratamiento (presión, tiempo y temperatura).

En caso de producirse la gelificación de proteínas (ovoalbúmina, proteínas séricas de la leche), se observa que estos geles tienen una textura diferente de los productos por calor; son más brillantes, suaves, blandos y elásticos que los conseguidos por calor. Asimismo mantienen mejor el color y el sabor original. En los estudios realizados sobre las grasas, especialmente sobre las de origen láctico, se puede observar su cristalización al ser tratadas a 2.000-3.000 kg/cm2 y a temperatura ambiente.

En general ni las vitaminas, ni los azúcares simples son afectados por el tratamiento. Respecto a los almidones, gelatinizan al ser tratados con presión, pero con características diferentes de los tratados por calor. Los gránulos de almidón no son disueltos, sino que solo aumentan de tamaño. Aun así son muy digestibles a enzimas amilolíticos como la alfa amilasa. Para los diabéticos se obtiene con AP gelatinas y purés, sin necesidad de añadir ni azúcares, ni almidones. En el caso de los vegetales la gelificación se produce a partir de sus propios polisacáridos.

El Instituto del Frío ha comparado qué efectos tienen las AP sobre la vitamina C y el ácido ascórbico en el zumo de naranja. Su investigación muestra que hay mayor biodisponibilidad de vitamina, tratado con AP, en combinación con pulsos eléctricos, frente a los tratamientos convencionales, como la pasteurización.

AP sobre microorganismos

Produce cambios de tipo morfológico en las células vegetativas, compresión de gas en las vacuolas, alargamiento de las células y formación de filamentos, separación de la membrana celular de la pared celular, contracción del citoesqueleto, modificación de los núcleos y de los orgánulos intracelulares, coagulación de la proteina citoplasmática y liberación de constituyentes intracelulares fuera de la célula. Provoca cambios genéticos y bioquímicos, en la microflora fermentativa, inactiva enzimas involucradas en la replicación y transcripción del ADN. Las AP inactivan los microorganismos por interrupción de sus funciones celulares. Inactivan patógenos de alto riesgo para el consumidor como Listeria monocytogenes (600 MPa, 20 °C, reducción en 10 exp.4/ g, en 3 minutos), Salmonella, Cryptosporidium y Escherichia coli serotipo 0157:H7, en frutas y verduras.

Por supuesto, para acabar con los microorganismos hay otros métodos, como la radiación ultravioleta y la radiación solar, pero su eliminación es parcial.

Las disminuciones de los recuentos bacterianos son similares, o incluso, superiores, a las causadas por el tratamiento térmico.

En el caso de las esporas, éstas quedan inactivadas a presión de 1000 MPa. Las bacterias necesitan bastante menos: las bacterias gram positivas entre 400 y 600 MPa, y las bacterias gram negativas, como levaduras y mohos, a presiones inferiores. Los virus son muy resistentes, pero esa fuerza depende del tipo de virus. La inactivación puede ser irreversible, o no, razón por la cual es importante determinar el tratamiento y la duración de éste, en función de cada producto. La Alta Presión Dinámica consigue la inactivación de microorganismos y el ablandamiento de algunos tejidos, como la carne. El incremento de presión se consigue en un tiempo del orden de milésimas de segundo, como resultado de una explosión, que genera una onda de choque (Onda de choque hidrodinámica), a más de 100 MPa.

¿Qué presión hace falta para aplastar una bacteria? La mayoría de microrganismos patógenos o de alteración del alimento (E.Coli, Listeria, Salmonella, lactobacilos, levaduras, mohos y virus) pueden ser inactivados por AP. Sufren la rotura de las paredes celulares y la interrupción de muchas funciones vitales de las células. El nivel de inactivación depende del tipo de microrganismo, la fase de crecimiento durante el cual sufre las AP, la presión aplicada y su tiempo de presión, la composición del alimento (verduras – carnes), temperatura, pH y actividad del agua.

Antifúngico

Las AP son el mejor antifúngico conocido. Un aditivo normal del alimento es toda sustancia que tiene la capacidad de evitar el crecimiento de algunos hongos, o incluso provocar su muerte. Así evitamos la fermentación del alimento. En farmacia hay muchos antifúngicos. Las AP eliminan a todos los hongos, no las emplearemos con la uva, porque no fermentaría, y no tendríamos vino. Las AP no eliminan a la Candida Albicans, que tenemos en el estómago y en el tubo digestivo, y por fermentación digiere los azúcares. Hay fermentaciones que causan enfermedades en el ser humano.

Esterilización

Es la eliminación de toda forma de vida, lo que se lleva a cabo por medios físicos, por ejemplo: filtración, o por muerte de los organismos, por radiaciones, calor, productos químicos u otra vía. Distinguimos entre Desinfección y Asepsia. Desinfección se aplica a la destrucción por cualquier vía de organismos vivos que puedan causar daño. La Asepsia es el cultivo de microorganismos en el laboratorio, llevada a cabo asépticamente, como en muchas fermentaciones industriales. Pasteurización es el recurso al calor para la destrucción de microorganismos. En la leche consiste en calentarla a 62 °C, mantenerla a esa temperatura durante 30 minutos y luego enfriarla lo más rápidamente posible. Destruye sólo una parte de los microorganismos. No todos.

Hay tres tipos de esterilización: (A) Destrucción total.(B) Inactivación y (C) Eliminación por medios físicos.

La destrucción total es un método violento, se recurre a una llama, o a poderosos agentes oxidantes. La inactivación significa la eliminación de microorganismos, sin desintegración de las células. Hay muchas maneras de lograr la inactivación: calentamiento seco o húmedo, radiaciones continuas o pulsadas, o por agentes químicos. El calor húmedo, generalmente en forma de vapor a baja presión en autoclave, con presiones de 1 a 3 atmósferas. La esterilización por calor húmedo está caracterizada por una reacción cinética de primer orden. Pero necesita una aclaración: la velocidad de muerte no admite la disminución de organismos a cero, porque si el número de organismos es cero, el tiempo T de calentamiento debería ser infinito. En la práctica, sin tiempo infinito, logramos la probabilidad de 1/1000 de supervivencia, es suficiente.

Eliminar las esporas es lo más difícil. Espora es una semilla, una célula reproductora generalmente haploide y unicelular, que soporta la supervivencia por largo tiempo en condiciones adversas. La temperatura a partir de la cual se produce la destrucción de la espora es de 100-120 °C, luego viene el enfriamiento. El proceso completo tarda unos 30 minutos. Para no degradar el nutriente del medio, la esterilización debe ser lo más corta posible, de hecho en fermentadora industrial se evita sobrepasar los 9 minutos a 120 °C.

La espora produce un nuevo organismo al dividirse por mitosis sin fusión con otra célula, produciendo un gametocito pluricelular. La espora es un elemento importante de la microflora en los ciclos vitales biológicos de las plantas, los hongos y las algas. Las esporas se pueden clasificar según su función, estructura, origen del ciclo vital, o por su movilidad. El término también puede referirse a la etapa inactiva de algunas bacterias, lo que se denomina más correctamente, endoesporas, y no son esporas en el sentido considerado aquí. La mayoría de los hongos producen esporas; los que no lo hacen se denominan hongos asporágenos.

Alta Presión hidrostática

Se llama así, porque el medio de transmitir la presión es el agua. El proceso consiste en someter el alimento a presiones que van de 100 a 1000 MPa, de forma contínua durante varios minutos. Como es obvio, cuando aumenta la presión ocurre una disminución de volumen en el agua, aunque no muy pronunciado. Por ejemplo: a 22 °C y presión de 100 Mpa la reducción del volumen es del 4%. La presión se transmite a todos los puntos del alimento por igual, por lo que siguiendo este tratamiento evitamos la formación de zonas sobretratadas y la deformación del producto. La Ley de Pascal nos dice que la presión es la misma en todos los puntos del alimento.

Alta Presión post envasado

El recurso al calor para esterilizar, pasteurizar, afecta no a la seguridad, pero sí a la calidad del alimento, y por ello preferimos las AP. Se presupone el conocimiento de la cinética de la inactivación versus presión, tiempo de proceso y el tiempo de vida en el anaquel de cada alimento. Es fundamental para optimizar los costes del proceso y garantizar la seguridad y calidad sensorial, que atraiga y fidelice al consumidor. Se aplica la AP cuando ya está envasado el alimento, así se evita la posible contaminación en la maniobra de envasar. No solo las verduras, sino también los productos cárnicos (jamón cocido, platos preparados, mortadela, embutidos fermentados, salchichas, etc) se someten a las AP, y con ello mantienen el sabor fresco y las propiedades sensoriales durante una vida extendida a muchas semanas, sin riesgo de patógenos

Las AP no sólo afectan a los microbios, sino también a las enzimas, proteínas, carbohidratos, y grasas. Las enzimas pueden degradar los alimentos. Se pueden inactivar mediante la modificación de la superficie de interacción substrato-enzima, modificando o anulando su funcionalidad. Así se evitan pérdidas de calidad del producto, y se garantiza su estabilidad de propiedades, color, textura, etc.

Las AP causan cambios en las transiciones de fase y se usan para el ablandamiento de tejidos, decoloración de la hemoglobina e inactivación de toxinas en la carne animal. Las proteínas sufren también ligeros cambios de estructura, por deformaciones y fragmentación de su estructura. Algunos carbohidratos pueden gelificar en frío, cuando son sometidos a las AP. El nivel y tipo de gelificación depende de la naturaleza del carbohidrato, así como de la presión aplicada. Esta funcionalidad se usa en la formación de geles, o en la creación de nuevas texturas. Las AP forman geles de pescado, carne, huevo y leche. Al tratar la leche se observa una disminución de su blancura, debida a cambios en la conformación de las caseínas. Al producir geles a partir de la leche tratada, éstos tienen mayor rigidez, hasta 8 veces, y aumenta la fuerza de rotura, hasta 5 veces.

Cuando tratamos carne fresca, observamos la pérdida de color rojo, la coagulación de las proteínas y el aumento de digestibilidad de la tripsina. Estos cambios se realizan sin modificación del sabor. También puede ser un eficaz sistema de tenderización, cuando se tratan las muestras a 1500 kg/cm2. Los geles a base de pescado tienen las mismas características diferenciadoras que los geles de huevo, o proteínas séricas de la leche. Las ostras pueden tratarse a 300-400 kg/cm2, sin perder el gusto, ni el olor y sin una deformación significativa. En zumos el tratamiento es eficaz para conseguir la inactivación de microbios capaces de crecer en medio ácido, pero no activa totalmente la pectinestearasa, lo cual reduce la vida útil del producto.

Gran parte de las substancias responsables del sabor, pero también las vitaminas y los minerales, presentes en los alimentos, tienen un peso molecular bajo, y no se ven afectados por las AP. No solo hay que inactivar a los microorganismos, sino también preservar al mismo tiempo el valor nutricional, el olor original, la apariencia y un sabor auténtico fresco, y bajo contenido, o nulo, de aditivos, bajos en sal, sin grasas ni adición de colorantes.

La mayoría de los envases utilizados son aptos para las AP, porque son flexibles, aceptan la compresión del producto. Para el envasado se usa el vacío, o las atmósferas modificadas con reducido espacio. Las AP aportan a la carne cocida o loncheada la capacidad de extensión del área de venta, la exportación, incluso en países que exigen la ausencia de Listeria monocytogenes en cárnicos ready to eat (listos para el consumo inmediato), en productos crudos fermentados y en crudos curados.

El efecto de la AP es casi instantáneo y uniforme. El diseño del proceso es independiente de la geometría y tamaño del producto, por lo que el escalado a nivel comercial de los efectos observados en laboratorios es simple y seguro. Con AP se logran aplicaciones que no son posibles con otras tecnologías: el procesamiento de langostas y otros mariscos sin utilizar calor. Al desnaturalizar las proteínas AP logra efectos únicos, como es la remoción de la carne de una langosta, o la apertura sin esfuerzo mecánico de una ostra o de una almeja. La vida del producto es de 2 meses, como mínimo, con refrigeración a 4 °C.

Los equipos

Los de alta presión hidrostática están formados fundamentalmente por una cámara de presurización, (un cilindro de acero de elevada resistencia), un generador de presión (bomba hidráulica y sistema multiplicador de presión) y un sistema de control de temperatura. En función del producto a tratar se usan dos tipos de equipos: tipo discontinuo para productos sólidos o líquidos ya envasados, y tipo semicontinuo para líquidos no envasados. La AP es adecuada para atmósfera modificada, o al vacío. El trabajo en discontinuo consiste en un cilindro que contiene en su interior agua potable. El primer paso para el tratamiento consiste en introducir dentro del cilindro el producto ya envasado. Se obtiene una relación de volumen de hasta el 75%. Una vez realizada la carga, un par de bombas se encargan de inyectar agua dentro del cilindro hasta alcanzar la presión adecuada, habitualmente hasta 6.000 kg/cm2. La presión se mantiene durante unos minutos, para pasar finalmente a la descompresión. El cilindro puede llevar un sistema para regular la temperatura durante el tratamiento. Los envases utilizados deben ser flexibles a temperatura ambiente. El volumen de agua se reduce en un 11,5%. El envase se cierra con sello térmico, el cual garantiza la estanqueidad en estas condiciones. El producto debe ocupar todo el envase, pues la presencia de bolsas de aire reduce significativamente la eficacia del tratamiento. Es normal el uso de dos cámaras funcionando intermitentemente, mientras una se presuriza, la otra se vacía, y se vuelve a cargar con envases. Se logra una producción horaria de hasta 4.000 kg.

El tipo semicontinuo se usa con alimentos líquidos, y la presión se aplica directamente a través de un pistón móvil. Los equipos de semicontinuo tienen mejor rendimiento volumétrico y mejor aprovechamiento de la energía utilizada, con el inconveniente de un coste inicial mayor. El coste por volumen de alimento tratado disminuye en gran medida al utilizar máquinas con cilindros de elevado volumen. El coste por kg de producto es de 0,1-0,15 euros, costes de inversión y operación incluidos. El coste de un equipo pequeño de procesado asciende a 500.000 euros, datos de 2008.

Los efectos según la presión son:

- Hasta 200 MPa: Influencia sobre la cinética enzimática. Modificación de las propiedades físicas de las proteínas. Alteración de la membrana de los microorganismos.

- Hasta 300 MPa: Inactivación enzimática irreversible. Muerte de los microorganismos.

- Hasta 400 MPa: Gelificación de los almidones. Desnaturalización de las proteínas.

- Hasta 500-600 MPa: Muerte de las esporas bacterianas. Inactivación las enzimas.

Según la temperatura hay 3 procesos distintos:

- Presión hidrostática en frio. Los materiales en polvo se colocan en un molde elastómero, y se someten a presiones entre 50 y 600 MPa un tiempo de hasta 30 minutos a temperatura ambiente.

- Presión hidrostática templada, con temperaturas entre 20 y 200 °C.

- Presión hidrostática caliente, con temperaturas de hasta 2.000 °C. El fluido presurizante es un gas. Un método no apto para alimentación.

Procesos térmicos asistidos por Alta Presión (PTAP)

Parece que es un retroceso al sistema convencional de proceso por calor, nada de eso. Se trata de obtener productos que no requieran de refrigeración durante su distribución y almacenamiento. Los productos actuales de las AP necesitan refrigeración, pH menor de 4,5, o actividad de agua reducida, para evitar la germinación de las esporas bacterianas. La inactivación de estas esporas por una combinación de AP y temperatura permitirá utilizar procesos térmicos a menor temperatura, menor tiempo, o una combinación de ambos. Los efectos de degradación térmica serán mínimos.

La Universidad Autónoma de Barcelona tiene el centro CERPTA, del Dr Buenaventura Guamis, que combina las AP dinámicas y homogenización, diferente de las altas presiones hidrostáticas. Estas solo pasteurizan los alimentos, pero se han de conservan con refrigeración. El Dr. B.Guamis combina diferentes efectos de presión, mecánicos y de temperatura, para esterilizar el producto y estabilizarlo. Esto permite conservar el producto más de dos meses a temperatura ambiente fresca, no en verano.

Intaex y APA Processing

Intaex y Fundesco (Junta de Extremadura - Badajoz) tienen dos equipos de AP, uno semiindustrial, con capacidad de 55 litros, y otro de investigación, a pequeña escala, que combina presión y temperatura. Con AP consiguen la pasteurización en frio. Ya hemos citado a AZTI-Tecnalia con su presurizador de 55 litros.

El 17 de mayo pasado, en Barcelona APA Processing anunció la construcción de una planta de AP Hidrostática, la más importante de Europa, que se construye en los antiguos solares de la SEAT, parque tecnológico BZ, 2.600 m2, en la Zona Franca, entre Barcelona-L’Hospitalet de Llobregat y el aeropuerto. Estará al servicio de pequeñas y medianas empresas de alimentación. El alto coste de una planta de AP (500.000 - un millón de euros) requiere este servicio, que ayudará a exportar. Los socios más importantes son la firma cárnica Noel e Hiperbaric. Los alimentos ya empaquetados serán sometidos a AP, con una vida útil casi 3 veces mayor que la actual. Garantiza la seguridad alimentaria, preserva las propiedades nutricionales, y no altera sus propiedades organolépticas (olor, sabor, coloración), todo ventajas en la cadena de valor. Elimina la presencia de agentes patógenos, como las bacterias Listeria y Salmonella, el virus Vibrio, o el parásito Anisakis. No hace falta conservantes, aditivos ni colorantes, ya que las AP mantienen intacta la textura del alimento procesado, sus vitaminas y nutrientes. Ahora se podrá exportar el jamón curado y otros productos cárnicos curados o fermentados a países que cuentan con legislaciones muy exigentes de seguridad alimentaria. La inversión en APA superará los 5,4 millones de euros (3,1 en instalaciones y 2,3 en maquinaria y personal). APA estará operativa ya en octubre de este año.

APA procesará carnes, pescados, platos preparados, fruta fresca, zumos frescos, crustáceos higienizados, guacamole, etc. La carga de trabajo es de 2.500 kg/hora, a una presión de 6.000 bares, en menos de 2,5 minutos. APA contará con IRTA y AZTI como socios tecnológicos. Hiperbaric, con su sede social en Burgos aporta la maquinaria y el conocimiento técnico del proceso.

Referencias bibliográficas

- Guamis, B., Cruz, N. Ultra high presure homogenization of soymilk. Food research international, 40, 725-732.2007.

- Pereda, J. Effects of ultra high presure homogenization on microbial and physicochemical shelf life of milk. Journal of Dairy Science 90, 1081-1093. 2007.