"Nuestros clientes quieren trabajar con materiales reciclados, el uso de monomateriales que faciliten un posterior reciclado"

Entrevista a Ruben Alpáñez, director comercial STX Radial Ambient

En sus inicios, hace más de 30 años, la actividad de STX de estaba enfocada al suministro de maquinaria textil y accesorios para empresas productoras de hilo sintético (poliéster, poliamida, polipropileno, acetato, etc.). Hoy son un importante partner de las empresas de la transformación de plásticos: ofrecen asesoramiento y asistencia técnica, desde la instalación y puesta en marcha de los equipos, formación, mantenimientos preventivos, reparaciones y traslados de maquinaria. Entrevistamos a su director comercial, quien nos habla de sus marcas representadas, de las demandas de sus clientes o de aspectos cruciales para el sector, como es la sostenibilidad.

Ustedes que están en contacto constante con transformadores, ¿Cómo valoraría la situación que atraviesa actualmente el sector del plástico en España? ¿En qué tipo de aplicaciones considera que existe mayor potencial de crecimiento?

Bien. Si entendemos el sector plástico como un conjunto de industrias y mercados diversos, en general la situación es positiva. Obviamente en el contexto actual hay un alto nivel de incertidumbre, alta inflación (energía, materias), incremento de los costes de financiación y todavía con algunos cuellos de botella en algunos puntos de la cadena de suministro que afectan, pero aun así el sector sigue creciendo en España.

Esto se nota por la inversión de nuestros clientes en nuevos equipos e instalaciones. Mejorando la productividad, la calidad del producto final que demanda el mercado y sobre todo, actualización de tecnología que permite un ahorro energético importante.

Uno de los apartados donde vemos un mayor potencial de crecimiento, es en lo que al reciclaje de materias plásticas se refiere. La legislación es clara y aprieta. También hay disponibles fondos destinados a este tipo de inversiones y es aquí donde hemos notado también una dinámica muy positiva en este tipo de instalaciones.

Ruben Alpáñez, director comercial STX Radial Ambient.

Termoformado de materias plásticas, extrusión de polímeros, aditivos, periféricos, reciclaje, suministran soluciones para cada segmento de la industria del plástico, ¿pasa su estrategia por ofrecer soluciones al transformador de mano de un solo proveedor?

Recientemente han incorporado a su cartera de representadas nuevas marcas, como Ultra System o Mas, ¿puede describirlas para aquellos que no las conozcan?

Ultra System es un fabricante suizo de compuesto purga para la limpieza de extrusoras e inyectoras. Con su producto reduce el coste de limpieza de los equipos, reduciendo los tiempos y material desechado en estas operaciones, especialmente en los cambios de color y de material.

En cuanto a Mas se trata de un fabricante austríaco que fabrica extrusoras de doble husillo cónico. Su gran ventaja frente a otras tecnologías competidoras, se basa en la disposición cónica de los husillos. Esto permite una disminución del consumo energético, una mayor capacidad de ventilación del husillo y por tanto una menor degradación del material. También produce sistemas de filtrado de polímeros CFD y sistemas de limpieza en seco de materias plásticas DRD. Su gama Kaskade está especialmente diseñada para compounding y reciclaje.

Línea completa de MAS.

¿Han constatado un mayor interés del mercado por el reciclado? En este sentido, ¿qué soluciones pueden ofrecer?

Por supuesto, el reciclado está de moda y ya era hora, la verdad. Una legislación más estricta, el cumplimiento de los ODS y una mayor conciencia ambiental de las empresas, ha acelerado de manera importante el interés por el reciclaje. Especialmente el sector plástico está siendo muy sensible en esta cuestión.

Nosotros aportamos nuestra experiencia de más de 20 años en el reciclaje de todo tipo de materias. Ofrecemos todo tipo de equipos, soluciones y asesoramiento para el reciclaje de materias plásticas tales como: plantas de selección, lavaderos, prensas, trituradores, extrusoras, regranceadoras, briquetadoras y equipos de laboratorio.

¿Hay una mayor demanda de soluciones que permitan ahorros energéticos?

Sí, por supuesto. Como todos sabemos el impacto del coste energético en el precio final del producto es muy relevante y hoy en día más que nunca. Para nuestros clientes es uno de los puntos clave en la adquisición de nuevos equipos. En este sentido es donde más esfuerzos están haciendo los diferentes fabricantes, reducir al mínimo posible el consumo de energía de los equipos.

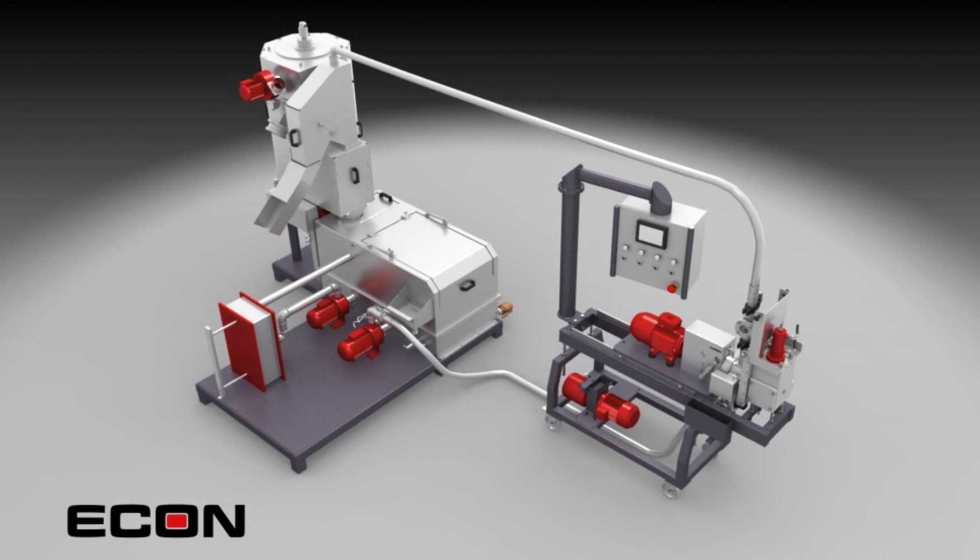

La marca Econ permite la paletización de plásticos, ¿cuál es el elemento singular de esta marca y su tecnología en el mercado?

Este fabricante austríaco produce equipos para el peletizado y micropeletizdo de polímeros. Su especialidad es el peletizado de corte por agua, con sus modelos EUP. Esta tecnología permite un peletizado muy uniforme, con una densidad y forma muy estable. Sus equipos son compatibles con cualquier extrusor del mercado. También disponen de equipos de corte por aire ELG e híbridos EWA que combinan las dos tecnologías.

Línea completa de Econ.

Actualmente, tan importante o más que los productos es el servicio técnico que los acompaña. ¿qué servicios ofrece actualmente STX?

Tenemos nuestro propio SAT, el cual se encarga de las intervenciones técnicas, asistencia telefónica y recambios. También colaboramos con empresas especializadas en servicio técnico industrial. Trabajamos con técnicos especializados de cada una de nuestras representadas. Nadie mejor que ellos conoce sus equipos.

Ustedes suministran las máquinas de Kiefel, entre las que destaca la gama de máquinas KMD, ¿Qué puede destacar de ellas?

En la edición de la K 2019 presentamos la nueva generación de máquinas KMD.2. Debido a la pandemia, fue durante la edición de 2022 cuando el mercado se decantó por esta nueva generación. Es un nuevo concepto de máquina, con un cambio importante en el cinematismo mecánico, nuevo HMI, mejor ergonomía y conectividad remota.

Próximamente Kiefel expone en Interpack, ¿puede indicarnos las novedades en el sector del envase y embalaje?

Kiefel está a la vanguardia de la sostenibilidad. Siguiendo la tendencia de una parte del mercado, hemos trabajado muy duro y los últimos 5 años, Kiefel ha desarrollado una nueva familia de máquinas para el moldeado de fibras.

Hoy podemos ofrecer una solución integrada de pulper para preparación de fibras de celulosa y termoformadoras para envases 100% compostables.

Durante Interpack, aparte de informar a nuestros clientes de la evolución de nuestras máquinas de termoformado de polímeros, haremos hincapié en la divulgación de estas nuevas tecnologías de termoformado de fibra, nuestra nueva serie KFT.

¿Qué marcas y productos son los de mayor penetración en el mercado español?

Kiefel sigue siendo una de nuestras principales representadas, pero no menos importantes son nuestras líneas de extrusión de lámina Diamat, o nuestras extrusoras de doble husillo Mas Austria, así como nuestras regranceadoras de Econ.

En el ámbito del reciclaje, destacan las líneas de selección y purificación de materias plásticas de la mano de Jovisa, fabricante nacional especializado en equipos e instalaciones para el reciclaje de materias.

En cuestión de materias IK (masterbach) y Ultra Plast (compuesto de purga).

¿Qué demandan sus clientes en la actualidad? ¿Necesitan soluciones más precisas, que ahorren más energía, que manipulen nuevos materiales?

Con el incremento de los costes energéticos, es muy importante que las máquinas produzcan más con menor consumo de energía y agua, además de la posibilidad de procesar nuevos materiales compostables con las mismas máquinas.

Proyectos de futuro