Entrevista a Rubén García, HIP Project Manager de Hiperbaric

El prensado isostático en caliente o Hot Isostatic Pressure (HIP) es una tecnología desarrollada por Hiperbaric utilizada para densificar materiales mediante la aplicación de altos niveles de presión, hasta 2.000 bar / 200Mpa, y temperatura, hasta 2.000 °C. En palabras de Rubén García, HIP Project Manager de Hiperbaric, “un equipo de HIP es básicamente un horno dentro de una cámara de alta presión, de forma que se pueden realizar tratamientos térmicos bajo la presión de un gas inerte (generalmente argón). La principal ventaja es que, la combinación de presión isostática y temperatura, hace que se eliminen porosidades y defectos típicos en algunos materiales. Esto habilita el uso de estos materiales para aplicaciones de alta exigencia como por ejemplo el sector aeronáutico”. La tecnología HIP también puede utilizarse para sinterizar componentes a partir de polvo metálico o incluso para la unión por difusión de aleaciones disimilares, como nos explica en las siguientes líneas.

Para situarnos, ¿cuál es el origen de la tecnología HIP?

La tecnología HIP comenzó a desarrollarse durante los años 50 en Estados Unidos para la unión por difusión de componentes para la industria de energía nuclear. Desde entonces se fueron desarrollando aplicaciones para procesos de fabricación como la fundición, metalurgia de polvos, etc.

En Hiperbaric, como empresa líder mundial especializada en el desarrollo de tecnologías de altas presiones, decidimos en 2018 entrar en el mundo de HIP por dos razones: las sinergias tecnológicas con los equipos que veníamos haciendo y la aparición de la fabricación aditiva, una tecnología con mucha proyección y donde el HIP tenía muchas aplicaciones.

¿Qué sectores son los más interesantes para aplicar la tecnología HIP? ¿Qué les aporta?

Este proceso se aplica en multitud de sectores destacando el aeroespacial, energético, petróleo & gas, automotriz, e incluso el de la implantología médica. En definitiva, se usa en sectores con aplicaciones exigentes donde es necesario asegurar que el material utilizado está libre de defectos. Se suele considerar el HIP como una tecnología ‘habilitadora’ ya que permite que otras tecnologías de fabricación sean válidas para usos donde se requieren materiales con ciertas propiedades.

Concretamente en aeronáutica, ¿en qué piezas se aplica esta tecnología y qué aporta en el resultado de la pieza?

Una de las aplicaciones típicas del HIP en aeronáutica es la densificación de piezas obtenidas por fundición a la cera perdida, como por ejemplo piezas de motor como los álabes de las turbinas, y otros componentes estructurales fabricados por esta técnica. Estos componentes podrían presentar porosidades debido a los rechupes, los cuales podrían comprometer su vida en servicio. Gracias al HIP estas porosidades son eliminadas y la vida en servicio no se ve comprometida. La gama de materiales en los que se utiliza también es muy variada y abarca las aleaciones base niquel, aceros, titanios, aluminio, etc.

Desde la aparición de la fabricación aditiva, se han multiplicado sus aplicaciones en mundo del sector aeroespacial y aeronáutico, de tal forma que prácticamente cualquier pieza estructural obtenida mediante tecnologías aditivas tiene que ser sometida a un proceso de HIP.

El aeronáutico es un sector muy exigente en cuanto a seguridad.¿Han tenido que certificar la tecnología HIP? ¿Qué estándares cumple?

El proceso de HIP también está bajo el alcance del ‘National Aerospace and Defense Contractors Acreditation Program’ (Nadcap), por lo que los subcontratistas que ofrecen este tipo de servicios tienen que estar acreditados por este programa.

Por lo que respecta al equipo, éste básicamente ha de cumplir con la norma AMS 2750 (Aerospace Material Specification) así que toda nuestra gama se ha diseñado conforme a esta norma.

Además, existen requisitos propios del cliente final tales como Airbus, Boeing, Rolls Royce o normas ASTM, que establecen las condiciones bajo las cuales se ha de llevar a cabo el tratamiento de HIP.

¿Puede aplicarse a cualquier material metálico o está ceñida a algunos concretos por sus propias propiedades mecánicas? ¿Sería posible usarla en materiales compuestos?

En principio, la tecnología HIP puede aplicarse a cualquier material metálico en incluso cerámico. La única condición (intrínseca en el propio proceso HIP) es que la pieza a tratar tenga porosidad cerrada, es decir, los poros no estén conectados a la superficie. Actualmente, se está aplicando en todo tipo de aleaciones tales como aceros, base níquel, aluminios, titanios, etc.

En cualquier caso, los efectos del HIP también difieren del tipo de material tratado ya que, como en todo tratamiento térmico, se pueden producir ciertos cambios microestructurales. Por esta razón los equipos de Hiperbaric cuentan con una tecnología propia de enfriamiento rápido, la cual permite tener un mayor control sobre las propiedades de los materiales. Por ejemplo, a la vez que se lleva a cabo el HIP, pueden realizarse tratamientos de solubilizado y envejecido, temple y revenido, y por lo general se puede limitar el crecimiento de grano ya que la pieza no se ve expuesta tanto tiempo a altas temperaturas.

Con respecto a los materiales compuestos, a día de hoy no conocemos aplicaciones.

¿Qué papel juega la tecnología HIP en una pieza fabricada mediante tecnología aditiva? ¿Es eficiente en todas las técnicas existentes?

Aquí es donde entra la visión del HIP como tecnología habilitadora, ya que en muchos casos permite que piezas de fabricación aditiva puedan ser usadas para aplicaciones aeroespaciales.

Por ejemplo, dos de las técnicas aditivas más usadas en aeronáutica son Selective Laser Melting (SLM), o Electrom Beam Melting (EBM). Estas son técnicas utilizan una fuente de energía (láser o un haz de electrones) para soldar polvo capa a capa y generar así una pieza en 3 dimensiones. Como en todo proceso de soldadura, pueden aparecer ciertos defectos como porosidades o faltas de fusión y en este caso, además, una cierta anisotropía debido a que las piezas se generan con una direccionalidad determinada. En los últimos años, los equipos de impresión han mejorado notablemente la calidad de las piezas producidas, no obstante, no puede asegurarse que estén libres de estos defectos. Esta es la razón por la que en muchas ocasiones se prescribe el uso del HIP en la industria aeronáutica.

En el caso de otras técnicas como por ejemplo el Binder Jetting, estas suelen estar asociadas con aplicaciones donde se necesita más productividad pero no tanta calidad como en las anteriores. Esto es así porque las densidades típicas alcanzadas están dentro del 95-98%, por lo que existe un gran número de porosidades dentro del material. Gracias al uso del HIP pueden llegarse a alcanzar densidades cercanas al 100% haciendo posible su uso en aplicaciones de alta exigencia.

¿Contribuye también a alargar la vida útil de las piezas tratadas mediante HIP? ¿Y cómo afecta en caso de reparación de las mismas?

En la mayor parte de los casos, la vida útil está condicionada por la aparición de fatiga en los materiales, el cual es un fenómeno de iniciación y propagación de grietas bajo cargas cíclicas. La iniciación de estas grietas está fuertemente ligada a la existencia de defectos en el material, los cuales se comportan como concentradores de tensiones.

Como ya se ha mencionado con anterioridad, con el tratamiento de HIP lo que se consigue es eliminar gran parte de los defectos típicos de muchos materiales, aumentando significativamente la vida de las piezas.

Además, el HIP puede utilizarse para reparar componentes de zona caliente de motor con porosidad inducida por fenómenos de Creep. La única condición que tiene que darse para que un defecto sea reparable es que éste no quede abierto a la superficie, en este caso el gas a presión entraría también dentro del defecto impidiendo que este se cierre.

En líneas generales, ¿por qué los fabricantes de piezas y estructuras para el sector aeronáutico deberían apostar por el HIP?

Estamos hablando de un sector exigente con piezas sometidas a grandes esfuerzos cíclicos, donde las propiedades y microestructura del material, desempeñan un rol fundamental. El proceso HIP elimina la porosidad de las piezas, mejora las propiedades mecánicas, reduce las piezas defectuosas y numero de no conformidades, reduce el número de ensayos destructivos necesarios, etc.

En definitiva, se consigue una mayor homogeneidad (fabricación de piezas más homogéneas entre sí) y por tanto, repetitividad (en los procesos de fabricación, capacidad de obtener piezas con las mismas propiedades ciclo tras ciclo) lo que se traduce en una mayor fiabilidad de los componentes.

¿Podría compartir algunos ejemplos/casos de éxito de piezas HIP que estén utilizándose en el sector aeronáutico?

En Hiperbaric contamos con numerosos colaboradores, entre los que se encuentran varios fabricantes de piezas para el sector aeronáutico. Gracias a nuestro HIP Innovation Center, centro de innovación ubicado en nuestra sede central de Burgos, podemos dar soporte a todas las empresas que deseen desarrollar estudios, aplicaciones y pruebas en torno al uso del HIP.

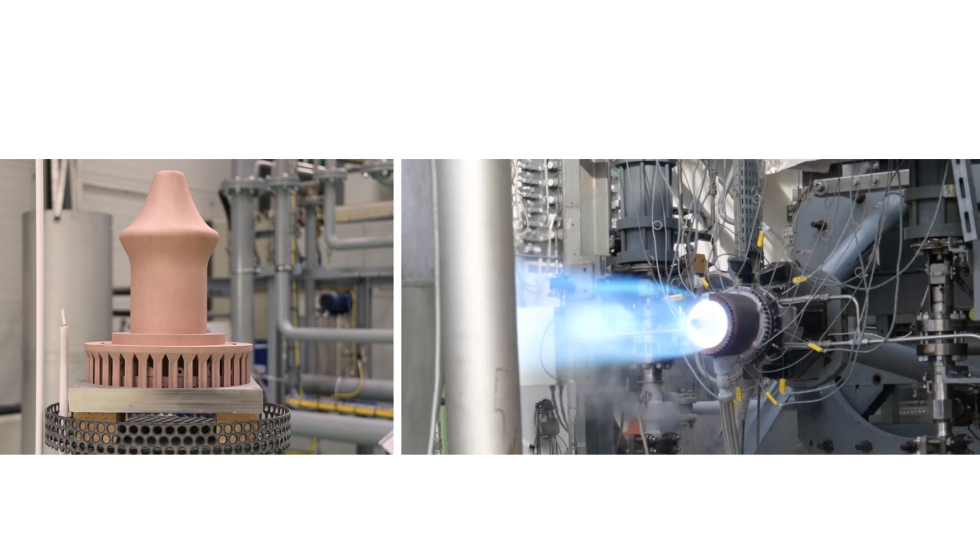

En este centro hemos tratado piezas de satélite de una conocida empresa norteamericana, herrajes estructurales de titanio, el innovador motor tipo aerospike de Pangea Aerospace, etc. Cabe destacar el ejemplo de Pangea Aerospace, el cual está fabricado por SLM en una aleación de cobre desarrollada por la NASA, y donde gracias al HIP se ha conseguido mejorar la conductividad térmica. Además, gracias a la exclusiva tecnología de enfriamiento rápido de Hiperbaric, se ha conseguido mantener unas excelentes propiedades mecánicas.