Envasado al vacío, una tecnología sencilla y segura

El envasado al vacío es un proceso en el que se retira el aire que existe en el interior de un envase dejándolo vacío, con el objetivo de aumentar el plazo de caducidad del alimento que contiene. Al extraer el aire mediante bombas de vacío, se detiene la actividad de las bacterias aerobias, es decir, de los organismos que necesitan oxígeno para desarrollarse: Salmonella, Escherichia coli, Campylobacter… Si se realiza correctamente, el vacío deja una cantidad de oxígeno residual inferior al 1% en el interior del envase.

Sin embargo, no se detiene la proliferación de bacterias anaerobias que no necesitan de oxígeno (Clostridium botulinum, Listeria monocytogenes, Yersinia enterocolitica, Bacillus cereus…), lo que puede suponer un problema de intoxicación alimentario. Algunos organismos como las esporas pueden permanecer en estado latente dentro de los envases al vacío y activarse cuando los envases se abren.

Así pues, el envasado al vacío suprime la mayoría de las bacterias nocivas incluidas en los alimentos, pero no supone una garantía 100%. Combinando varias técnicas sí se puede mejorar su efectividad: envase al vacío y antioxidantes, envasado al vacío y tratamiento térmico… De todos modos, el alimento se degradará con el tiempo, por lo que seguirá teniendo fecha de caducidad. Gracias al vacío, el producto, además, se fija en el envase, protegiéndose adicionalmente frente a las influencias mecánicas y reduciendo su volumen.

El envase al vacío presenta muchas ventajas, especialmente en cuanto a higiene y calidad, pero una de las más importantes es que mantiene los olores y sabores de los alimentos, al no haber ni oxidación ni deshidratación.

Aunque existen múltiples modelos de envasadoras al vacío industriales, la mayoría de ellas siguen el mismo proceso:

- Preparación del producto y del envase, colocando el alimento en una bolsa especial para ello.

- Extracción de aire, vacío: Esta bolsa se coloca en la cámara de vacío de la máquina envasadora, asegurando que la abertura quede bien colocada para el sellado. En ese momento se extrae el aire de dentro de la cámara y se produce el vacío.

- Sellado: Fase final en la que se lleva a cabo el termosellado de la bolsa y su enfriamiento, que suele durar unos segundos para que se enfríe la soldadura y quede plenamente completo el cierre de la bolsa.

- Introducción de aire: Cuando el envase está sellado, se introduce aire exterior de nuevo en la cámara para que la presión atmosférica interna se equipare a la presión de fuera de la cámara.

El material de envasado se pliega alrededor del alimento debido al descenso de la presión interna frente a la presión atmosférica. Este material tiene que tener una permeabilidad muy baja a los gases, incluido el vapor de agua, ya que para la conservación de algunos alimentos se hace necesaria la introducción de gases, lo que se conoce como atmosfera modificada. Esto se realiza después del vacío, justo antes del sellado final.

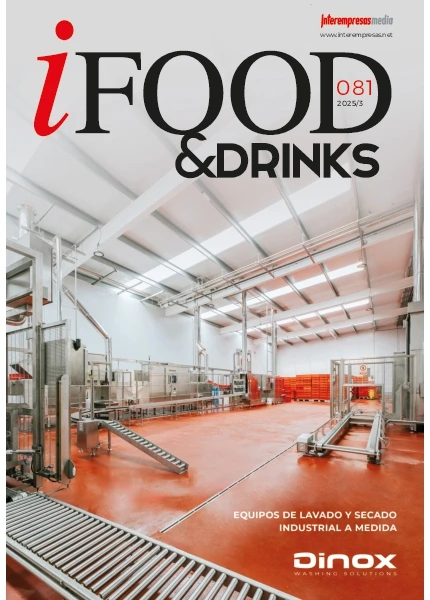

Línea de envasado al vacío de Busch para jamón cocido loncheado en Pini Polonia.

Films de envasado, un factor determinante

La técnica de envase al vacío se inició utilizando bolsas, pero la tecnología actual permite el uso de productos mucho más avanzados, como pueden ser las láminas (coextruidas, retráctiles, gofradas…), las tripas o los films (monocapa, los compuestos o multicapa, con tratamientos especiales…). Los films skin, que actúan como una segunda piel al estar pegados al alimento, son una de las tecnologías más novedosas.

Los films con los que se realiza el envasado al vacío deben tener unas características físicas muy concretas que permitan la conservación del alimento:

- Protección frente a agresiones mecánicas externas, perforación, luz, temperaturas, estiramiento…

- Impermeabilidad a los gases utilizados.

- Buenas propiedades de soldadura por temperatura.