Nuevos consumidores de alimentos impresos en 3D

La NASA no es la única organización en el mundo interesada en imprimir alimentos. Si bien esta posibilidad se antoja ideal para los astronautas en sus futuras misiones a Marte, otros sectores de ámbito más mundano también están interesados en la idea. Para los productores de alimentos, la impresión de comida en 3D ofrece la posibilidad de personalizar sus productos de modos prácticamente infinitos y crear comidas para atender cada necesidad alimentaria.

Este último uso fue uno de los principales objetivos del proyecto Performance, una iniciativa financiada con 3 millones de euros que desarrolló un nuevo método de nutrición para los pacientes mayores con disfagia, esto es, para los que mascar o tragar resulta complicado a causa, por ejemplo, de ictus o demencia. Muchas de las propuestas innovadoras creadas en Performance, desde el uso de software de datos para diseñar las comidas hasta un envase activo exclusivo, están ya listas para su comercialización.

La propuesta de Performance

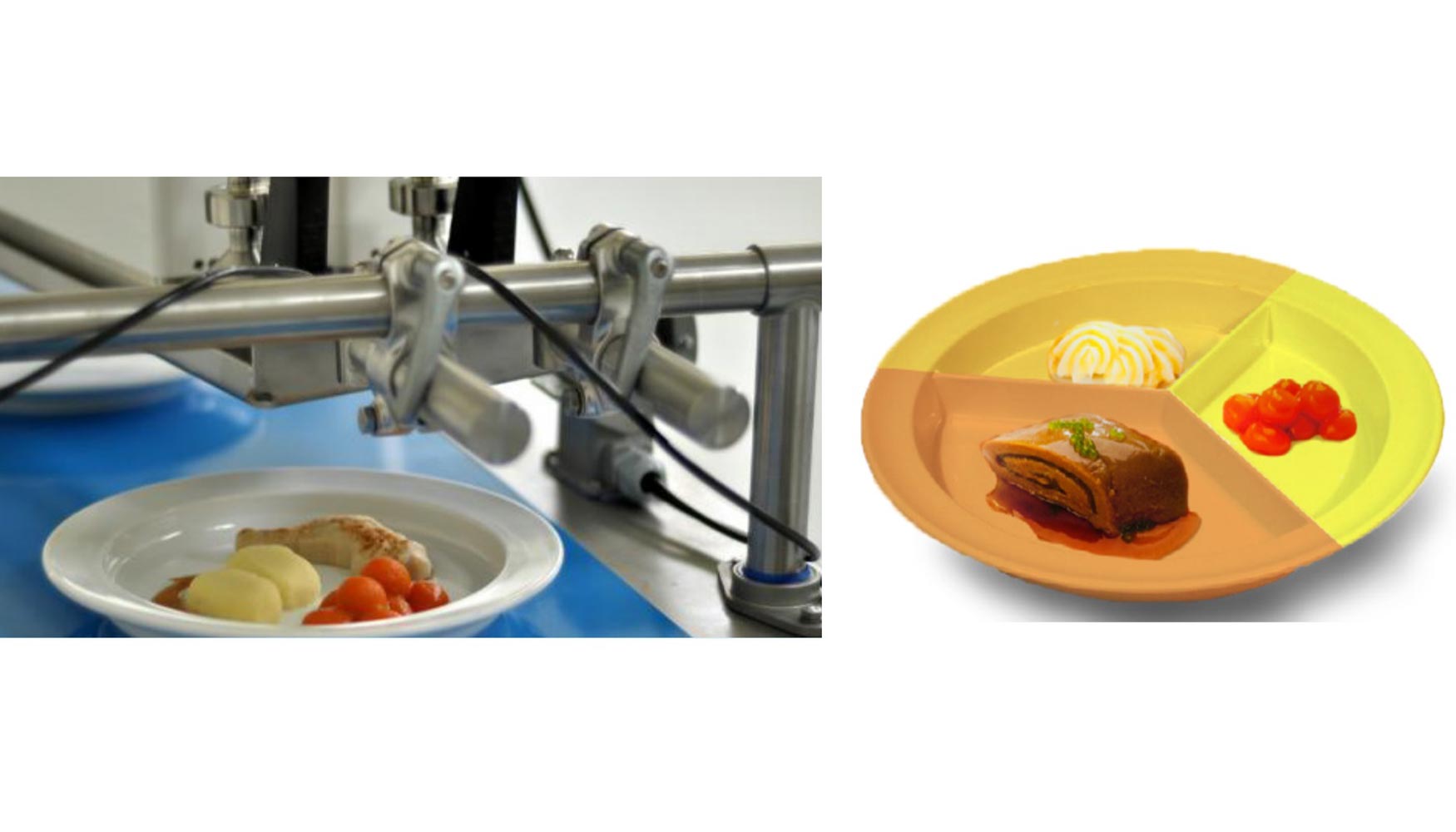

A diferencia de las dietas actuales diseñadas para pacientes de disfagia, consistentes en su mayoría en purés y alimentos pretriturados y que reducen el apetito y conducen a deficiencias nutritivas, la propuesta de Performance pasa por reproducir el aspecto y el sabor de la comida ‘real’ y la adecúa a las necesidades de cada paciente. El equipo del proyecto explicó que “los alimentos triturados y colados se devuelven a su forma original, adquiriendo así la misma textura y aspecto, pero con ventajas sanitarias”.

Los alimentos se enriquecen con nutrientes específicos en función del tamaño, el peso, el sexo y las deficiencias de cada paciente, y pueden ajustarse para garantizar una dieta equilibrada. Este proceso está completamente automatizado gracias a un algoritmo creado por la empresa alemana de informática Sanalogic. El sistema vigila el estado nutricional de cada paciente y enriquece de forma automática las comidas programadas semanalmente. El equipo del proyecto predice que la personalización completa de la comida, una labor en la que ahondó Performance, será realidad en la era de la Industria 4.0.

El mejor clon posible

Aproximarse lo máximo posible a la forma de la comida original fue uno de los principales retos a los que se enfrentó el equipo del proyecto. “La comida triturada impresa debe quedar firme tras su impresión pero lo suficientemente líquida como para que salga por los cabezales”, explicó Pascal de Grood, fundador y director ejecutivo de Foodjet, empresa asociada al proyecto. “Empleamos una tecnología de impresión basada en la impresión por chorro. Un agente gelificante da forma a la comida triturada y colada. Este agente gelificante debe ser compatible con el sistema de impresión, pero este sistema también debe incorporar matrices para alimentos como la carne, los carbohidratos y los vegetales”. El sistema se sirve únicamente de ingredientes naturales y un texturizador también natural para que la comida impresa se asemeje lo máximo posible a la comida original.

No se deja ningún detalle al azar, ni siquiera los que se salen de los meramente alimentarios. Para evitar los puntos fríos y calientes que surgen al calentar la comida en el microondas, el Instituto Tecnológico de Dinamarca y los socios italianos FEMTO y la Universidad de Pisa desarrollaron un envase activo consistente en una bandeja hendida con perforaciones reflectoras de microondas situadas por encima y por debajo del recipiente.

Los ensayos de Performance sobre el sabor

La propuesta de Performance se está sometiendo a estudios de mercado y ya se llevaron a cabo varias catas en residencias para la tercera edad. La gestora del proyecto, Sandra Forstner de Biozoon food innovations GmbH, presentó varios resultados preliminares en el reciente congreso de clausura del proyecto: “Hemos vuelto a las residencias para probar y validar nuestra tecnología y hemos recabado resultados positivos”.

Las catas sirvieron para probar el sistema de Performance al completo, desde el pedido de comidas personalizadas mediante software diseñado para tal fin hasta la producción y la entrega de productos alimentarios prototipo que se recalentaron y se sirvieron en las residencias. Los resultados preliminares revelan una reacción general positiva ante la forma, el aspecto y el sabor de la comida. El 54% de los encuestados calificó la textura de la comida como buena, el 79% consideró que las comidas estaban calentadas de un modo homogéneo y el 43% optaría por una comida de Performance en caso de enfrentarse a dificultades para tragar o masticar.

La comercialización de Performance

Matthias Kück, también de Biozoon y coordinador del proyecto, reconoce que la impresión de alimentos en 3D aún debe evolucionar para poder situarse como un proceso viable comercialmente. Añade, sin embargo, que el equipo de Performance trabaja para “lograr los progresos necesarios”. Esto implica que podría pasar cierto tiempo antes de poner en marcha la tecnología al completo de Performance, lo cual no significa que cada uno de los productos desarrollados no se pueda aprovechar inmediatamente. Kück garantizó a los asistentes al congreso de clausura que “aunque Performance no llegue al mercado de inmediato, muchos de los productos desarrollados en Performance se comercializarán muy pronto por separado”.